Title

-

Software

-

CAM software

- Tebis Automill

- CNC programming

- CNC automation

- CNC simulator

- Multiple setup

- Robotic machining

- CNC drilling

- Deep-hole drilling

- Combined turn-milling

- CNC turning

- Turn-milling

- 2.5D milling

- 3D milling

- 5-axis milling

- Slot milling

- Trimming

- HPC milling

- HFC milling

- Circle-segment cutters

- Sinker EDM

- Wire EDM

- 3D laser cutting

- Laser hardening

- Laser weld cladding

- CAD software

- CAQ software

- MES software

- Products

-

CAM software

- Services

- Consulting

- Sectors

- References

- Company

- News

Contact

-

Airbus Helicopters Deutschland GmbH • Aston Martin Lagonda Ltd. • BMW Group • Bertrandt Technikum GmbH • Daimler AG • BYD Company Ltd. • Dr. Ing. h.c. F. Porsche AG • DST Dräxlmaier Systemtechnik GmbH • EBZ Systec GmbH • EDAG Engineering GmbH • FAW Group Co.,Ltd. • Ford Motor Company • GEDIA Gebrüder Dingerkus GmbH • General Motors • Gestamp Tooling Erandio, S.L. • Great Wall Motor Company Limited • Hella Werkzeug-Technologiezentrum GmbH • Honda R&D Co., Ltd. • Honeywell Aerospace Olomouc s.r.o. • Husqvarna AB • Integrity Tool & Mold Inc. • Jaguar Land Rover Ltd., Whitley • KUKA Industries GmbH & Co. KG • Liebherr-Aerospace Lindenberg GmbH • Porsche Werkzeugbau GmbH • Schneider Form GmbH • Siebenwurst GmbH & Co. KG • ThyssenKrupp System Engineering GmbH • Toyota Motor Cooperation • UTC Aerospace Systems • Volke Entwicklungsring SE • Volkswagen AG • Volvo Car Corporation

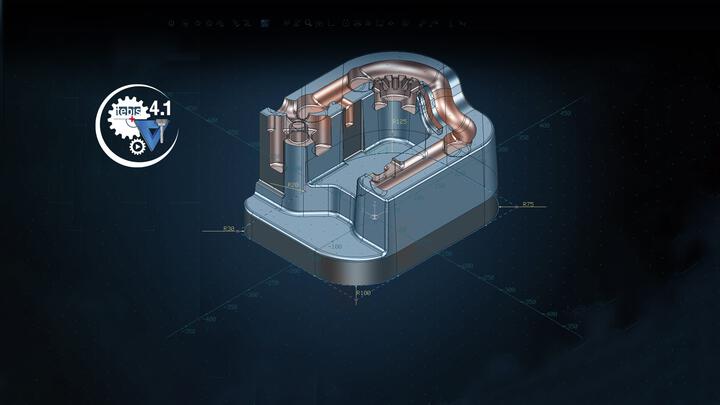

Automatic manufacturing of single parts and small series with Tebis Automill®

Digitalizing expertise and workshop

When manufacturing managers use automation, they entrust their valuable machines and workpieces to our Tebis CAD/CAM software, which they rely on completely for safety. Tebis Automill® knows machines, tools and every clamping device in detail and has already prevented collisions with all these components during calculation of the NC paths. Because they’ve also stored their manufacturing expertise in Tebis Automill®, they use automated programming with templates, resulting in faster work and better quality.

Tebis ensures peace of mind for those who want to operate their machines unattended and enjoy the weekend. Because Tebis shows at an early stage what’ll happen – or what shouldn´t happen – later on the machine. It helps with setup and with defining the required tools, and it calculates collision-checked NC paths using the company’s own proven methods. Tebis Automill® has already detected critical areas during programming, because it knows the entire manufacturing environment – in the form of digital twins.Those who are responsible for manufacturing quality want to prevent errors and implement continuous improvement. And those who’ve achieved this goal can well be proud of it! Tebis Automill® learns continuously and repeatedly applies the company's own production secrets. Always the right cutting data, always the right tool sequence, always the right line spacing – both 3-axis and 5-axis. Manual reworking – that was yesterday. Those who store their expertise in Tebis Automill® can work safer, faster and more profitably and more safely.Since the implementation of Tebis at Secondo Mona, we’ve been manufacturing increasingly complex parts. We can approach the part precisely within half a millimeter when positioning, because we have the 3D model of the machine and tools in the library and we work in advance on collision avoidance.

Fabio Bertesina, Manufacturing Engineering NC Programmer, Secondo Mona S.p.A., Somma Lombardo (VA), ItalyView video / contact formPlease select the Preference cookies to activate the display.Activate cookiesThe new process enables exactly the same dies to be quickly and efficiently fabricated and tried out for multiple locations at the same time. Our die manufacturers worldwide have benefited from this process. It allowed us to very quickly produce the dies for Mexico in a standardized process.

Roland Schöbel, Volkswagen AG, Wolfsburg

For a model of medium complexity, developing high-quality CAD design surfaces for the outer skin of a vehicle now takes roughly 50 hours. (Previously, it took about twice the time.)

BWM Group-Design

When we decided to go with Tebis, we really hit the bull’s-eye. The collision checking is also very precise – better than what we saw in other systems.

Richard Kurz, Wethje Carbon Composites GmbH, Germany

Thanks to the order wizard and the planning templates, we can plan an entire vehicle type with just a few clicks of the mouse: It couldn't be easier.

Frank Eberhardt, Equipment manufacturing planner at Daimler AG, GermanyIf we weren't using Tebis, we wouldn't be where we are today.

Jürgen Hopf, Technical managing director, Hopf Kunststofftechnik, Besigheim-Ottmarsheim, Germany

Tebis is more than just a Cam software provider. For us Tebis is a process provider. The process chain from design to the milling machine has to be perfectly coordinated. Today we can run our machines 24/7 with only one shift.

Anton Schweiger, Managing director at Schweiger GmbH & Co KG, Germany

To reduce our collision rate to zero and to simultaneously save time-consuming checking after postprocessing, we used a simulation with millimeter accuracy of the machine model and the tools in the virtual world. Only Tebis was able to do this.

Hermann Geueke, Head of machining, GEDIA Gebrüder Dingerkus GmbH, Germany

With the Tebis job manager, structures and processes can be mostly automated. Manufacturing processes can therefore be more easily controlled and are faster, more reliable and more cost-effective

Martin Larsson, Managing director, Unnaryd Modell AB, Sweden

35 years of innovation

As a complete CAD/CAM provider, we’ve integrated increasingly more design and manufacturing technologies in Tebis CAD/CAM software and established services that support powerful customer processes.

We extended our capabilities to include MES software in 2009 to better prepare our customers for the Industry 4.0 era.

We’ve received multiple awards for our consulting work, most recently from Wirtschaftswoche magazine in 2018. 13 Tebis sales and service locations with a total of 400 employees support our customers worldwide. We also work with 20 distributors.Stay informedRegister

13 Tebis sales and service locations with a total of 400 employees support our customers worldwide. We also work with 20 distributors.Stay informedRegisterRegister now for the Tebis newsletter and stay up to date.