Title

-

Software

-

Software CAM

- Programmazione CNC

- Automazione CNC

- Simulatore CNC

- Attrezzaggio macchine CNC

- Programmazione robot antropomorfi

- Foratura CNC

- Foratura profonda

- Tornitura CNC

- Tornitura-fresatura

- Fresatura 2,5D

- Fresatura 3D

- Fresatura a 5 assi

- Fresatura di scanalature

- Rifilatura

- Fresatura HPC

- Fresatura HFC

- Frese profilate

- Elettroerosione

- Taglio a filo

- Taglio laser 3D

- Tempra laser

- Saldatura laser per deposizione

- Tebis Automill

- Software CAD

- Software CAQ

- Software MES

- Prodotti

-

Software CAM

- Servizi

- Consulenza

- Settori

- Esperienze dei clienti

- Azienda

- Attualità

Contattaci

-

Le nuove funzioni di Tebis 4.1

Ampie funzionalità

Più CAD, più CAM, più automazione, processi di misura ottimizzati: Tebis 4.1 offre numerose funzioni per il software CAD e il software CAM che rendono ancora più economico e sicuro l’intero processo di produzione.Approccio parametrico

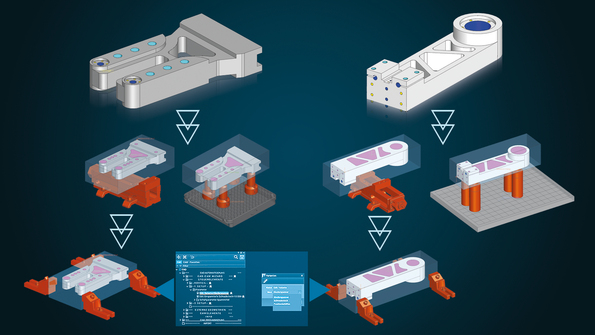

Preparazione alla produzione più veloce, automatizzata e flessibile grazie alla programmazione CAM basata su template CAD parametrici

Ogni record di dati importato deve essere strutturalmente predisposto per la programmazione CAM. Questo richiede solitamente una serie di passaggi distinti: occorre impostare i fori per i sistemi di bloccaggio, definire gli assi di posizionamento, progettare le superfici di riempimento, creare i grezzi, generare i punti di connessione per gli attrezzaggi, posizionare i dispositivi di serraggio o definire i piani di ritrazione. In Tebis questi numerosi passaggi possono essere eseguiti in modo altamente automatizzato sulla base di template CAD parametrici, che possono essere espansi secondo necessità e adattati alle esigenze specifiche del cliente. Allo stesso tempo gli utenti possono mantenere un’elevata flessibilità operativa in quanto i parametri utente presenti nella struttura ad albero degli oggetti offrono un metodo comodo e diretto per controllare le modifiche – ad esempio la selezione di un sistema di bloccaggio differente.

La tecnologia dei template parametrici e i collaudati template CAM di Tebis sono il connubio perfetto per automatizzare la programmazione NC: entrambi incorporano infatti, rispettivamente per il processo CAD e per il mondo CAM, il know-how di produzione specifico dell'azienda. I template CAD e CAM consentono una produzione più rapida ed efficiente, assicurano l'aderenza agli standard definiti e garantiscono una qualità uniforme. Le aziende possono così diventare meno dipendenti dalle competenze dei singoli specialisti, mentre i nuovi collaboratori possono accelerare l’inserimento nell’ambiente di lavoro e iniziare in tempi più brevi ad apportare un contributo produttivo.

Le funzioni CAD parametriche sono contenute nel modulo CAD Base di Tebis.

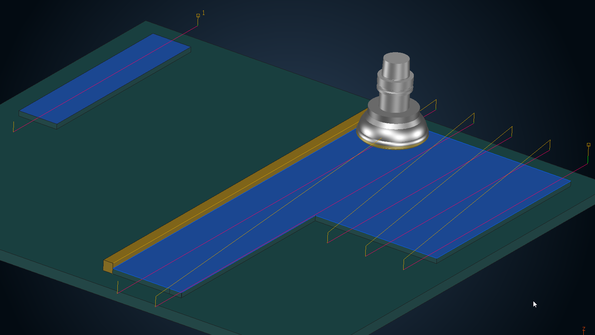

Produzione rapida e semplice di fori e tasche

Le funzioni “Solid/Hole” e “Solid/Pocket” offrono un metodo estremamente pratico per produrre fori, filettature e tasche parametriche con approcci differenti: è sufficiente selezionare la geometria regolare con la sua descrizione completa – ad esempio per i fori a più diametri – direttamente dalla libreria delle feature e inserirla nel componente. Questo rende il processo più affidabile e supporta l’integrazione dei diversi passaggi. In alternativa, è possibile realizzare fori, filettature e tasche in modo interattivo.

Fori e tasche possono essere estratti dal componente con pochi clic e adattati liberamente in un secondo momento.Costruzione elettrodi

Costruzione di elettrodi veloce e affidabile

Nuovo video / form di contattoSeleziona le preferenze dei cookies per attivare la visualizzazione.Attiva i cookiesLa nuova struttura ad albero CAD permette di creare e gestire i progetti di elettrodi con un approccio orientato agli oggetti. Il grande vantaggio è che il componente e l’origine possono essere memorizzati una sola volta nel progetto – tutti gli elettrodi all’interno di quel progetto faranno quindi riferimento al medesimo componente e alla stessa origine. Rimane naturalmente la possibilità di adattare interattivamente le condizioni a livello di singoli elettrodi.

È inoltre possibile creare automaticamente più elettrodi geometricamente identici e riunirli in una sola famiglia. Se ad esempio per la sgrossatura e la finitura sono richiesti elettrodi geometricamente identici con gap differenti, la loro costruzione può essere gestita con un semplice clic.

Inoltre, una pratica funzione di filtro permette di selezionare grezzo e supporto in funzione dell’elettrodo. Il grezzo si orienterà quindi automaticamente alle superfici di erosione.

Anche i programmi di produzione e misura possono essere gestiti direttamente attraverso la struttura ad albero, compresa la documentazione e il trasferimento delle informazioni sugli elettrodi.

Progettazione di superfici attive

Risultati precisi nel taglio di pezzi lavorati per imbutitura e piegatura

Con la funzione "Crea curve di sviluppo" è possibile calcolare in modo rapido e semplice i bordi di rifilatura definiti teoricamente per la flangia nei pezzi lavorati per imbutitura e piegatura. Vengono tenuti in considerazione lo spessore del materiale del componente e la posizione dello smusso neutrale – il risultato è estremamente preciso, non sono richieste riprese manuali. La qualità delle curve risultanti corrisponde a quella delle curve originali.

Le molteplici modalità di calcolo consentono di rispondere alle diverse esigenze applicative.Reverse Engineering

Più controllo: creazione più precisa delle superfici CAD

Nuovo video / form di contattoSeleziona le preferenze dei cookies per attivare la visualizzazione.Attiva i cookiesOttimizzazione mirata della superficie risultante: all’interno del loop raggio G0, la superficie viene approssimata rispetto alla curva di bordo anziché sulla base dei dati di scansione.Per generare superfici di design di alta qualità, Tebis approssima e adatta le singole superfici polinomiali alla scansione 3D e alle curve di progetto, come ad esempio le curve di stile. Quando si utilizzano lo shading zebra o l’analisi della curvatura spesso si evidenzia una qualità di transizione insufficiente tra superfici adiancenti.

Tebis 4.1 risolve questo problema. Con la nuova funzione Loop raggio G0 è possibile conferire a un edge una caratteristica particolare che assegna alla curva di bordo la priorità di quell’edge durante l’approssimazione della superficie. A quel punto è sufficiente disporre un loop (rosso) intorno agli edge costanti della faccia interessata e specificare la misura – con la possibilità di scegliere tra dimensione costante predefinita per l’intero tratto o adeguamento manuale con l’ausilio delle frecce. Tebis mostra direttamente la modifica della superficie CAD consentendo di ottenere una qualità ottimale.Automazione

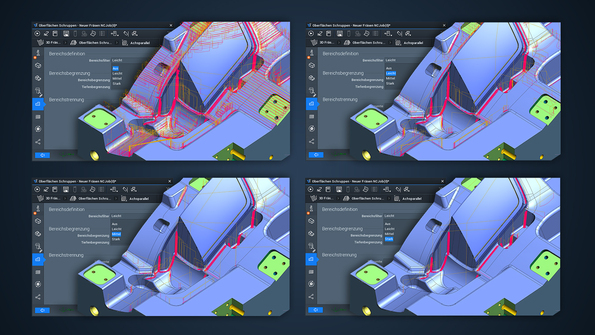

Tempi di programmazione più brevi grazie alla migliore tecnologia degli NCJob

Queste innovazioni permettono di velocizzare la creazione dei programmi CAM:

Durante la fresatura si ha la possibilità di acquisire automaticamente dagli NCJob precedenti le aree di fresatura definite in modo interattivo; questo consente di ridurre gli interventi manuali durante la programmazione CAM e di calcolare in un unico passaggio intere sequenze di NCJob. Inoltre la programmazione CAM risulta sensibilmente semplificata, perché le lavorazioni combinate possono essere gestite con facilità in un template CAM integrato.

Si evitano ad esempio diversi tempi di calcolo superflui, grazie alla possibilità di calcolare comodamente più NCJob insieme fino allo stato "Aree calcolate" o "Ordinamento eseguito".

Modifica semplice e veloce della sequenza di lavorazione

Pratico e sicuro: se si collegano più feature con la funzione “Cut”, la sequenza di selezione dà origine alla sequenza di lavorazione. Grazie alla nuova funzione “Sequence”, questa sequenza può ora essere modificata in un momento successivo. Le aree gap saranno adattate automaticamente.

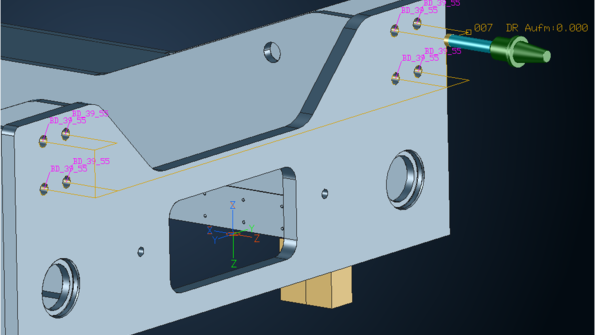

In questo modo, la sequenza di lavorazione può essere modificata anche con gruppi di feature esistenti.Programmi CNC flessibili con schema di foratura

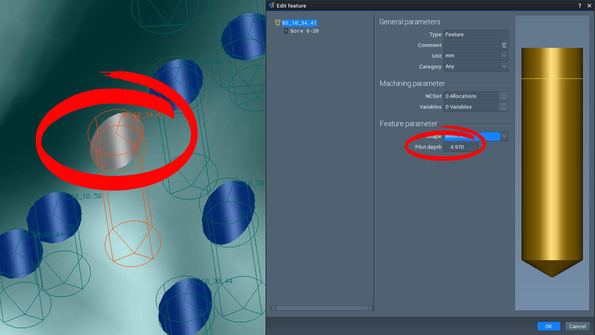

Per gestire le modifiche alle lavorazioni di foratura che non vengono comunicate tramite dati 3D è possibile generare programmi CNC con schema di foratura. È stata inoltre ampliata la scelta degli elementi nella lavorazione con feature, offrendo la possibilità di selezionare più feature nello stesso piano e con lo stesso approccio usando le medesime dimensioni e lo stesso NCSet. Il percorso utensile risultante viene quindi generato secondo lo schema di foratura, offrendo la possibilità di adattare le posizioni di foratura sul controllo macchina.Riconoscimento automatico della profondità pilota

La lavorazione di fori e tasche regolari è ora più semplice. Inoltre, durante la scansione delle feature è possibile calcolare automaticamente le profondità di lamatura che non iniziano da una superficie planare e applicare il valore risultante come profondità pilota. Nei casi in cui la profondità di lamatura non può essere determinata automaticamente, la funzione “Automazione/RuledEdit/Pilot” consente di stabilire una profondità pilota per singole feature sulla base di una superficie elemento. La lavorazione dei fori e delle tasche regolari con i template NCSet, eseguita con un processo automatico e sicuro, permette di creare una lamatura alla profondità pilota.Foratura

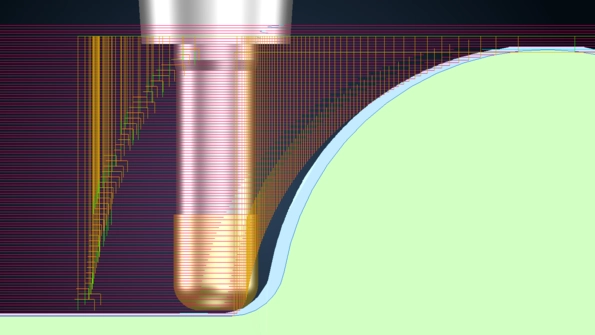

Impiego flessibile degli utensili speciali

Quando si utilizzano utensili speciali combinati che presentano più aree di taglio con diametri differenti, l’idoneità o meno dell’utensile per la lavorazione concreta da eseguire viene determinata unicamente in base al diametro del tagliente attivo. Ciò significa che è possibile usare gli utensili speciali con estrema flessibilità – indipendentemente dal diametro dell'area di taglio più ampia – per la fresatura e la maschiatura di fori e tasche circolari. Anche durante la verifica di fattibilità vengono considerate solo le caratteristiche della zona di taglio effettivamente utilizzata.

Quando si utilizzano utensili speciali combinati che presentano più aree di taglio con diametri differenti, l’idoneità o meno dell’utensile per la lavorazione concreta da eseguire viene determinata unicamente in base al diametro del tagliente attivo. Ciò significa che è possibile usare gli utensili speciali con estrema flessibilità – indipendentemente dal diametro dell'area di taglio più ampia – per la fresatura e la maschiatura di fori e tasche circolari. Anche durante la verifica di fattibilità vengono considerate solo le caratteristiche della zona di taglio effettivamente utilizzata.Foratura comoda e veloce di più sezioni

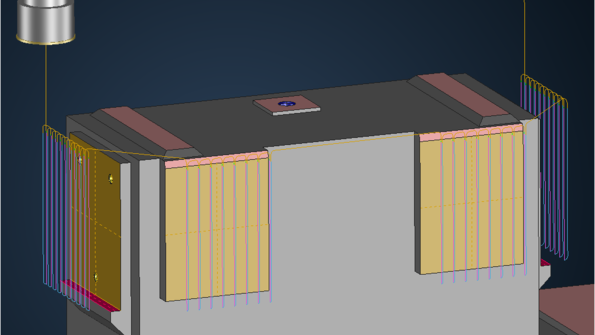

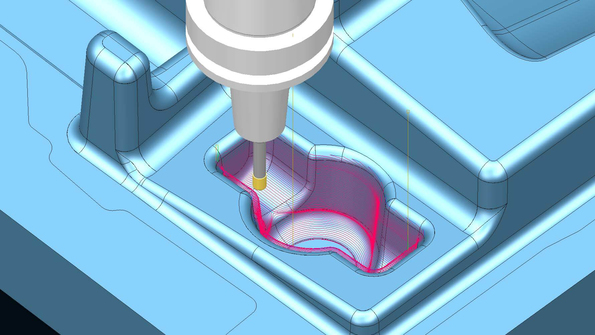

Nuovo video / form di contattoSeleziona le preferenze dei cookies per attivare la visualizzazione.Attiva i cookiesForatura a sezioni e Unisci feature di foraturaUna soluzione ottimale per la produzione in serie: la funzione “Foratura a sezioni” permette di realizzare automaticamente fori a più diametri e di definire profondità e valori di taglio differenti per ognuno. La funzione “Unisci feature di foratura” è stata rielaborata per preparare i fori per la lavorazione.

È particolarmente adatta per la produzione di piastre saldate in cui spesso è necessario realizzare alesature in più piastre notevolmente distanziate.

È particolarmente adatta per la produzione di punti di saldatura in cui spesso è necessario realizzare alesature in più piastre notevolmente distanziate. Trova utile impiego anche nella costruzione di aggregati macchina, ad esempio quando occorre alternare sezioni piene e aree vuote nelle guide dei cuscinetti.Fresatura

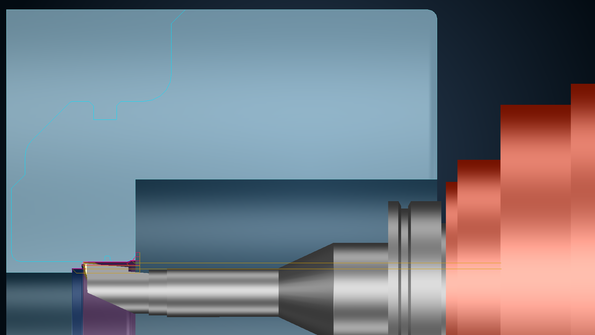

Condizioni di taglio ottimali nella sgrossatura di componenti rotazionali

Nelle lavorazioni combinate di tornitura e fresatura, oltre ai componenti cilindrici è ora possibile lavorare con grande efficienza anche i componenti conici, come i trasportatori a coclea. Dapprima l’utensile esegue la sgrossatura con un ridotto incremento laterale e un’elevata profondità di avanzamento fino alla massima profondità possibile, quindi lavora le restanti aree di materiale dal basso verso l'alto con una profondità di taglio inferiore fino alla misura esatta del sovrametallo – tutto in un unico processo. Questa procedura riduce l'usura dell'utensile e assicura un elevato volume di asportazione sulla macchina. L’operazione di finitura conclusiva può essere programmata facilmente con un’apposita funzione: l’utente deve semplicemente cambiare la strategia – tutto il resto viene gestito dal sistema.

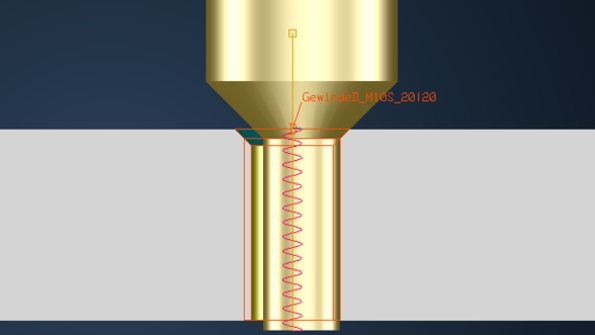

Lavorazione affidabile di filettature esterne

Le filettature esterne – compresi fondo, smusso e gola di scarico – possono ora essere lavorate velocemente con un unico programma NC. I produttori di componenti dispongono così di ulteriori possibilità per programmare i percorsi utensile in modo rapido, coerente e affidabile sui sistemi CAM che supportano la simulazione.Lavorazione efficiente di aree planari

In genere, dopo il processo di tempra risulta più economico lavorare le aree piane di un componente usando un sovrametallo ridotto rispetto a quello delle aree non planari. Per questa operazione è possibile impiegare tipi di utensili speciali, ad esempio frese a inserti di grandi dimensioni. Tebis offre una nuova funzione che riconosce automaticamente le aree planari all'interno delle superfici dei componenti selezionati, senza bisogno di un’ulteriore suddivisione del componente.Riduzione al minimo delle aree di materiale residuo durante la sgrossatura

In base alla situazione di produzione, in fase di sgrossatura è ora possibile usare i filtri “Off”, “Leggero”, “Medio” e “Forte” per limitare le possibili aree di materiale residuo o eliminarle completamente. Scegliendo l’opzione “Off”, tutte le aree di materiale residuo vengono lavorate per ottenere un sovrametallo costante. Il tempo di lavorazione viene prolungato di conseguenza. Scegliendo l’opzione “Forte”, le aree di materiale residuo relativamente piccole vengono escluse dalla lavorazione. Potranno essere lavorate successivamente, ad esempio durante la ripresa di sgrossatura, con un utensile più piccolo. Le opzioni “Leggero” e “Medio” offrono soluzioni intermedie.Fresatura sicura con valutazione della testa macchina

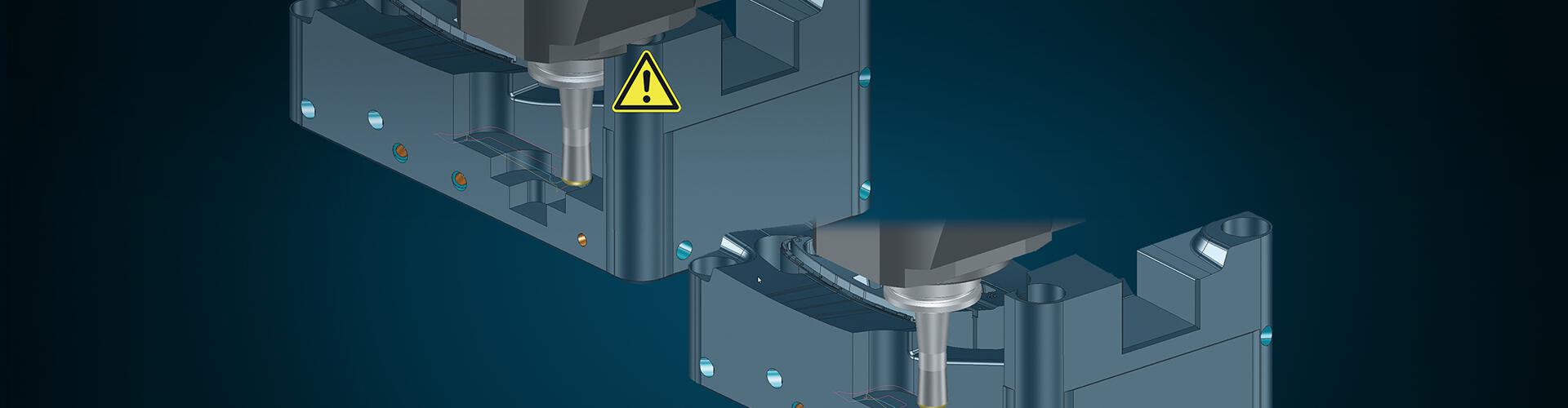

Calcolo rapido dei percorsi utensile senza collisioni: in caso di possibili collisioni con la testa macchina, le aree di fresatura vengono automaticamente ridotte o escluse dalla lavorazione durante il calcolo CNC.

Questo assicura un alto grado di affidabilità del processo e consente un enorme risparmio di tempo: Infatti, senza la riduzione automatica delle aree di fresatura, è necessario correggere manualmente la collisione e quindi ricalcolare la lavorazione. Con la riduzione delle aree di fresatura, ogni operazione viene eseguita con l’utensile più corto possibile realizzando condizioni di taglio ottimali.

<!--[if !supportLineBreakNewLine]-->

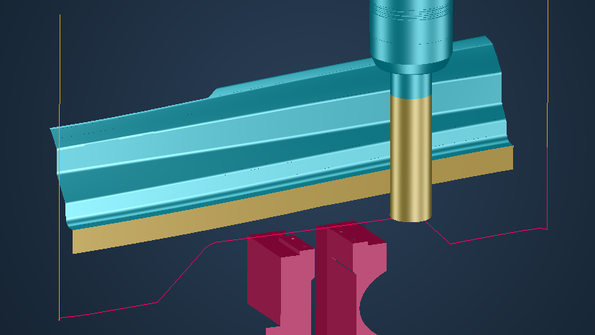

<!--[endif]-->Lavorazione efficiente di superfici piane

Nella lavorazione di superfici planari parallela agli assi con le funzioni “Fresatura 2.5D / Sgrossatura superfici planari” e “Fresatura 2.5D / Finitura fondo superfici planari”, la ripartizione dei tagli viene ora calcolata a partire dai fianchi. La sequenza dei percorsi può iniziare a scelta dall’esterno o dall’interno. Inoltre, è possibile lavorare le aree strette risultanti con un singolo percorso definendo liberamente l’offset centrale.Lavorazione verticale dei profili con correzione raggio attiva

Lavorazione di profili con esclusione automatica delle collisioni

Nella lavorazione di profili a Z variabile è possibile evitare le superfici di arresto. L’utensile può deviare verso l'alto rispetto alla superficie di arresto con un angolo definibile liberamente, superare la geometria di arresto con il sovrametallo impostato e tornare quindi ad abbassarsi. Questo consente di sfruttare l’intera lunghezza del tagliente anche in condizioni difficili in termini di geometria e serraggio.Processi più veloci con valori di offset separati

Per applicare sovrametalli differenti nella sgrossatura di aree piane e inclinate è possibile impostare un sovrametallo aggiuntivo assiale o radiale, che viene sommato a quello già definito. Questo consente, ad esempio, di procedere direttamente alla finitura delle aree piane mentre le aree inclinate sono ancora alla fase di lavorazione precedente. Per evitare che l’utensile penetri troppo in profondità sui fianchi inclinati si possono definire aree con sovrapposizione negativa.Calcolo automatico della direzione utensile con le frese raggiate

Questa nuova funzione semplifica notevolmente la programmazione di percorsi utensile multiasse per le operazioni di prefinitura e finitura con frese raggiate – anche denominate “frese a botte”. Calcola infatti automaticamente l’approccio migliore per eseguire la lavorazione sull’intera area senza collisioni. Allo stesso tempo, la funzione determina in automatico il punto di contatto ottimale sul bordo della superficie per eseguire l’asportazione della massima quantità possibile di materiale. La lavorazione può essere eseguita con un processo indexato o con la tecnica a 5 assi continui: l’operatore può impostare direttamente la variante che preferisce oppure lasciare la scelta al sistema.Frese raggiate per risultati ottimali

Per favorire la massima precisione, le geometrie di taglio con profilo a botte, conico e ovale possono essere ora mappate esattamente mediante l’immissione dei relativi parametri: Per realizzare superfici ottimali si definisce il punto di contatto “ideale” raccomandato dal produttore dell’utensile e si stabilisce un'area delimitata da un angolo minimo e un angolo massimo. Queste impostazioni vengono tenute in considerazione sia nel calcolo dei percorsi utensile a 5 assi continui per la sgrossatura e la finitura di profili, sia per la fresatura con il fianco dell’utensile. Se si sceglie un angolo di inclinazione costante, per l’approccio dell’utensile viene considerato solo il punto di contatto. Se invece si sceglie un’inclinazione variabile, il tagliente utilizza l’intera ampiezza angolare.

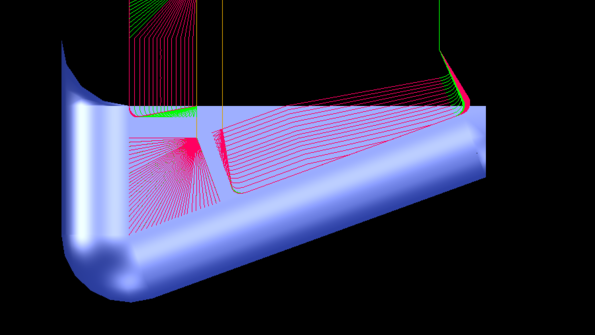

Finitura a 3 assi completa, automatica e senza discontinuità di fianchi, tratti di transizione e superfici di fondo

La funzione “Finitura/Prefinitura” permette ora di lavorare le geometrie con fianchi inclinati, fondi diritti e raggi di entrata e uscita, come cave e scanalature, a 3 assi e con Z costante in modo automatico e con step uniformi – senza movimenti di ritrazione, senza ulteriori operazioni di progettazione e con una qualità eccellente. Finitura a Z costante completa con intervalli uniformi tra i percorsi.

Finitura a Z costante completa con intervalli uniformi tra i percorsi.Ripresa veloce e sicura delle riprese raggi

La profondità massima di asportazione del materiale dalle riprese raggi può essere determinata automaticamente. Il valore viene calcolato individualmente per ogni area di ripresa affinché tutte vengano lavorate in modo completo. La lavorazione risulta veloce e affidabile anche con gli utensili più piccoli impiegati nel progetto.Superfici di qualità impeccabile con la lavorazione “da 3 a 5 assi”

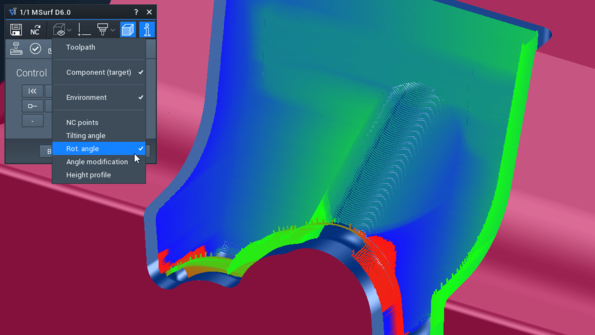

La strategia di prevenzione delle collisioni “da 3 a 5 assi” permette di realizzare superfici ottimali. Quando vi sono percorsi adiacenti, le posizioni degli assi di rotazione vengono ora sincronizzate in modo più efficiente, con applicazione uniforme del nuovo approccio anche negli angoli. Grazie alla nuova funzione di analisi, durante il calcolo interattivo è possibile valutare l’angolo di inclinazione dell’asse A/B, l’angolo di rotazione dell'asse C, la variazione angolare per ogni percorso e la corsa in altezza per ottenere superfici di qualità impeccabile.Controllo mirato dei movimenti dell’utensile nelle lavorazioni da 3 a 5 assi

I percorsi utensile programmati a 3+2 assi possono essere convertiti automaticamente in percorsi utensile a 5 assi continui. Si ha inoltre la possibilità di influenzare i movimenti dell’utensile in modo mirato e di adattare in modo ottimale le condizioni di taglio alla lavorazione concreta.

L’opzione “Interpola vettori”, ad esempio, permette di ridurre le possibili collisioni con la testa macchina che vengono rilevate durante il calcolo CNC selezionando un qualsiasi numero di curve lineari come vettori, i quali determinano l’approccio dell’utensile e i movimenti di avanzamento. Quando i vettori sono adiacenti, il sistema li interpola automaticamente.

Con l’opzione “Verticale su elementi”, è possibile usare gli elementi guida selezionati, come terne d’assi, punti, curve, superfici, topologie o mesh, per impostare l’approccio dell’utensile e i movimenti di avanzamento. Questi elementi di controllo intersecano sempre l’asse dell’utensile. Questa opzione è indicata soprattutto nei casi in cui, a causa dell’andamento della superficie, una lavorazione a 5 assi continui permette di ottenere risultati migliori rispetto ai movimenti a 3+2 assi.

Entrambe le opzioni permettono di scegliere tra angoli di oscillazione fissi e variabili intorno all’asse di rotazione e possono essere combinate in qualsiasi momento con movimenti automatici di deviazione.Tornitura

Tornitura con troncatura del componente

Nuovo video / form di contattoSeleziona le preferenze dei cookies per attivare la visualizzazione.Attiva i cookiesPer automatizzare la lavorazione su torni o centri di tornitura-fresatura è disponibile una funzione speciale per troncare i componenti dalla barra. È possibile definire in modo semplice e veloce le condizioni di taglio ottimali per l’avanzamento e il numero di giri per l’uscita del materiale. Senza bisogno di progettare una geometria ausiliaria, è possibile troncare semplicemente il componente con un taglio diritto oppure eseguire simultaneamente la lavorazione del suo profilo. Durante la troncatura è possibile eseguire la sbavatura del componente e la tornitura planare del lato della barra, che può essere così utilizzata direttamente per produrre il pezzo successivo. Il componente separato può essere trasferito al secondo mandrino oppure essere prelevato da un apposito raccoglitore – controllato automaticamente e con una simulazione affidabile.

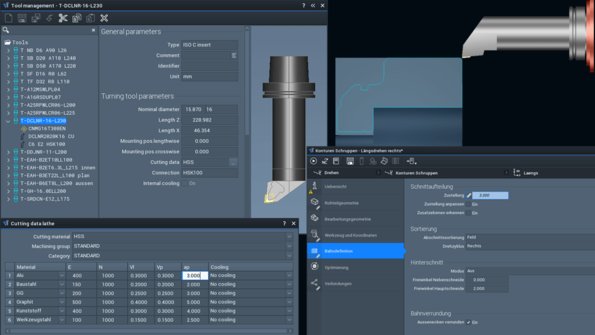

Gestione migliorata dei valori di taglio per gli utensili di tornitura

Per consentire un utilizzo ancora più efficiente degli utensili di tornitura, ora è possibile specificare anche per questi utensili una profondità di taglio (ap) dipendente dal materiale. I valori impostati vengono acquisiti automaticamente nella tornitura dei profili e nelle lavorazioni verticali, rendendo possibile l’impiego di valori di taglio ottimali per ogni gruppo macchine, ogni materiale e ogni tipo di lavorazione.Elaborazione affidabile dei programmi di tornitura con mandrini

Per le lavorazioni di tornitura, le collisioni con il mandrino possono essere escluse già in fase di calcolo. Che la macchina utilizzi una torretta o una testa, in caso di possibili collisioni le aree da lavorare vengono limitate in modo da evitarle. L’elaborazione dei programmi CNC risulta così veloce e affidabile anche in caso di lavorazioni complesse.Tecnologia macchine

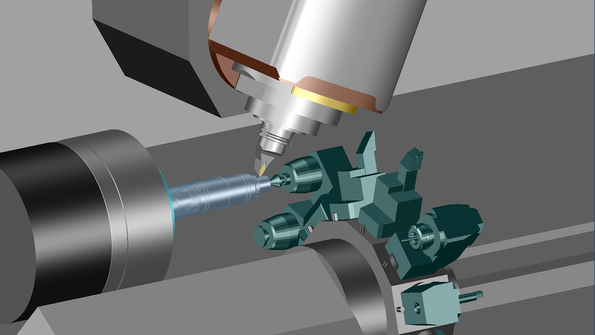

Supporto migliorato per macchine utensili multicanale

Anche questa innovazione è particolarmente vantaggiosa per le aziende manifatturiere che utilizzano processi di tornitura e fresatura combinati, soprattutto se i componenti richiedono prevalentemente lavorazioni di fresatura: con Tebis è ora possibile, infatti, programmare i percorsi utensile per la lavorazione sequenziale su macchine con più portautensili e portapezzi. Le singole fasi di lavoro – ad esempio la lavorazione con torretta o testa di fresatura, la stabilizzazione con punta di centraggio oppure il serraggio con contromandrino – possono essere combinate liberamente. Tutti i portautensili e portapezzi sono archiviati nelle librerie di processo virtuali di Tebis per essere impiegati in modo rapido e flessibile durante la programmazione. Inoltre Tebis, come sempre, tiene conto di tutti i componenti del sistema nelle fasi di simulazione e controllo delle collisioni. La programmazione è estremamente semplice, seguendo la rigorosa e collaudata logica di Tebis. Tebis genera automaticamente il codice NC per qualsiasi macchina e supporta tutte le strutture di programma dei singoli controlli macchina, ad esempio la programmazione strutturale Gildemeister.

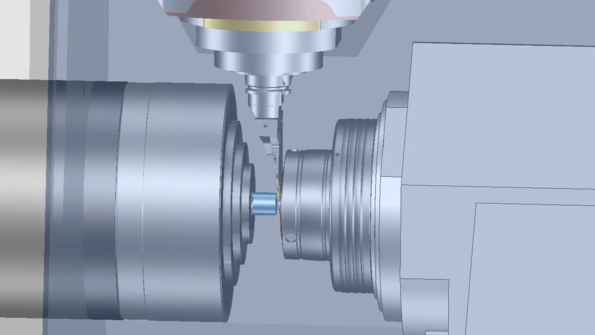

Trasferimento del componente semplificato tra mandrino principale e contromandrino

Per i centri di lavoro con mandrino principale e contromandrino, il Job Manager di Tebis offre ora un metodo semplice, comodo e completo per il trasferimento del componente dall’uno all’altro. Il passaggio può avvenire indifferentemente a mandrino fermo o in movimento, con applicazione della sincronizzazione angolare corrispondente. Poiché la libreria Unità e il setup del Job Manager di Tebis contengono informazioni complete su lunghezza del componente, profondità di posizionamento, lunghezza del mandrino e movimento del pezzo, tutti i valori possono essere acquisiti automaticamente senza alcuna complicazione. Se necessario, il trasferimento del componente può essere associato a operazioni di troncatura e caricamento della barra. Il trasferimento automatico del pezzo, che può essere rappresentato con assoluta fedeltà nella simulazione, assicura una lavorazione comoda e affidabile su entrambi i mandrini del centro di lavoro, consentendo di sfruttare efficacemente i mezzi di produzione per ottimizzare l’utilizzo delle macchine e ottenere una maggiore flessibilità.Gestione flessibile dei centri di lavoro

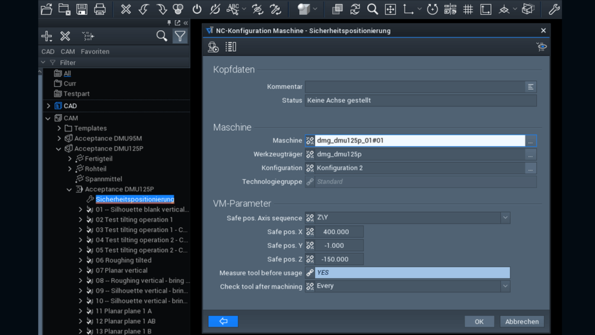

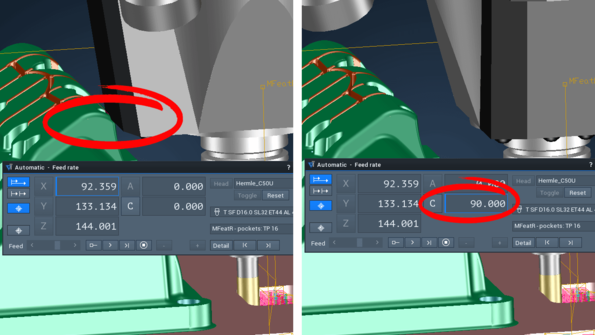

Attraverso gli elementi di configurazione delle macchine virtuali è possibile definire parametri d’uso specifici per ogni macchina e controllare le operazioni del centro di lavoro per mezzo di macro dedicate. La definizione dei parametri può avvenire mediante campi di selezione o con l’inserimento diretto dei valori desiderati. È possibile definire, ad esempio, le condizioni per la misura degli utensili, le modalità di posizionamento e orientamento tra i percorsi utensile e altri parametri. Si ha così la possibilità di definire direttamente nel Job Manager un grande numero di dettagli sulla lavorazione.Maggiori possibilità di lavorazione con gli assi di rotazione liberi

In caso di collisioni o problemi di finecorsa che possano essere evitati con una diversa rotazione della testa, è possibile usare la configurazione cinematica delle macchine virtuali per impostare l'asse di rotazione con l’angolo di libertà del valore desiderato. La posizione selezionata per la macchina verrà mantenuta durante il ricalcolo degli NCJob.Misura

Più produttività grazie a operazioni di misura integrate nel processo

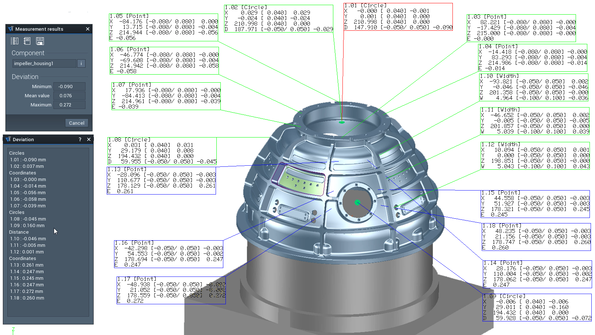

Nuovo video / form di contattoSeleziona le preferenze dei cookies per attivare la visualizzazione.Attiva i cookiesLe operazioni di misura possono essere pienamente integrate nel processo di produzione in modo semplice, comodo e senza rischi di collisione. È possibile così verificare che il componente sia posizionato correttamente e che il grezzo presenti le dimensioni e l’orientamento previsti; è inoltre possibile controllare, dopo la lavorazione, che non siano necessarie riprese per eventuali difetti emersi solo dopo lo sbloccaggio. Tutte le funzioni necessarie si trovano ora nel menu MPoint – e comprendono la calibrazione dei tastatori, la misura dei punti, la misura degli angoli sulla base di punti o cerchi, la misura di cerchi o rettangoli e la verifica di denti e cave. Il controllo integrato delle tolleranze consente di stabilire se le operazioni possano continuare o debbano essere interrotte. Ne risulta un processo sicuro e altamente automatizzato, che permette di unire operazioni di fresatura, tornitura e misura evitando possibili danneggiamenti dell’utensile e della macchina. Tutto questo comporta una velocizzazione dei tempi di attrezzaggio e lavorazione, una maggiore qualità dei componenti e un minor numero di cicli di rifinitura. Le funzioni possono essere utilizzate anche su controlli macchina che non dispongono di cicli di misura propri.Visualizzazione e documentazione completa dei risultati di misura

I risultati delle operazioni di misura possono essere rappresentati direttamente nei dati CAD/CAM 3D riferiti al componente ed essere quindi importati insieme al file generato sul controllo CNC. I dati ottenuti comprendono il valore misurato, la deviazione, i parametri di forma e la fascia di tolleranza della misurazione. I risultati dell’analisi possono essere documentati in forma grafica e tabellare in un file PDF.Pianificazione del lavoro

Monitoraggio completo delle collisioni con simulazione dell'asportazione del materiale

La simulazione della rimozione del materiale assicura un controllo delle collisioni sicuro e affidabile: in ogni fase dell'asportazione viene tenuto in considerazione il materiale effettivamente presente sul modello, che viene verificato rispetto all’utensile e a tutti i componenti della macchina. Il grezzo viene aggiornato in tutte le fasi della lavorazione.Trasformazione sicura dei percorsi utensile

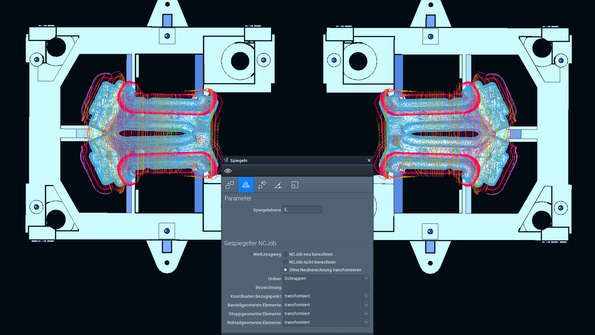

Durante il trasferimento degli NCJob, comprese le relative operazioni di riproduzione simmetrica, traslazione, rotazione e scalatura, è ora possibile determinare se durante la trasformazione l’NCJob debba essere ricalcolato, non debba essere ricalcolato inizialmente o se debba essere trasformato solo il percorso utensile senza ricalcolo dell’NCJob. Se si desidera creare rapidamente un percorso utensile trasformato simmetricamente, l’opzione “Trasformazione senza ricalcolo” permette di ottenere velocemente un risultato e di ridurre così drasticamente i tempi di programmazione. Il codice CNC e i relativi cicli macchina vengono adattati automaticamente alla direzione di lavoro del percorso utensile. Scegliendo l’opzione “Ricalcolo”, l’NCJob viene ricalcolato con gli elementi trasformati o selezionati. Scegliendo l’opzione “Nessun ricalcolo”, è possibile preparare l’NCJob e avviare eventualmente il calcolo in un momento successivo.

Taglio laser e rifilatura

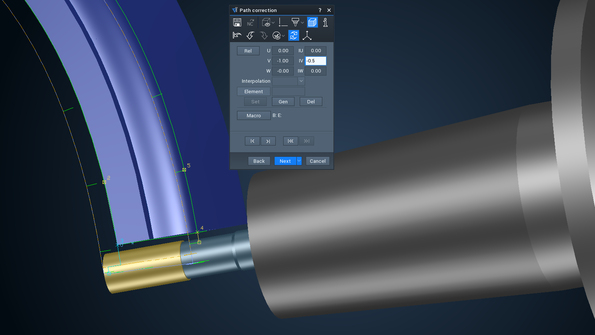

Spostamento semplice e incrementale dei percorsi

È disponibile un metodo più semplice per correggere le lavorazioni già modificate nei processi di taglio laser e rifilatura, con possibilità di specificare in modo incrementale i valori di rettifica dei percorsi. Si ottiene così un nuovo stato di lavorazione che assicura un processo affidabile ed esclude possibili errori di immissione.