Software CAM per tutte le applicazioni

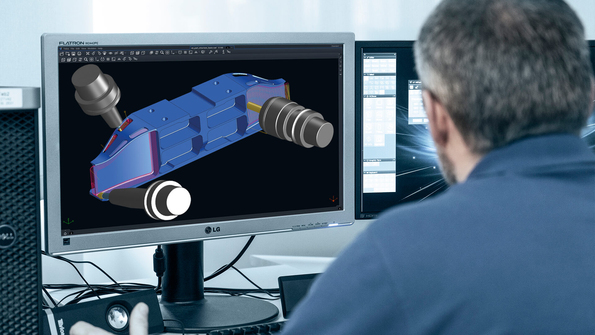

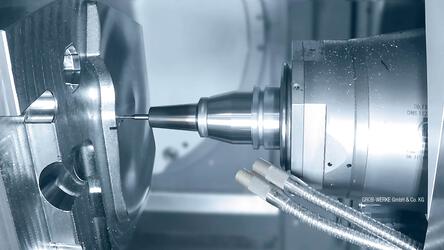

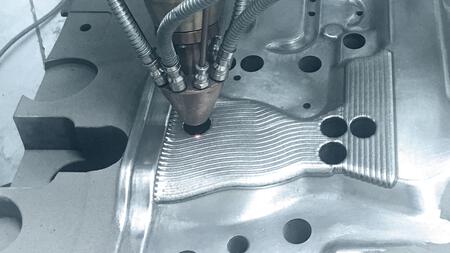

Fresatura multiasse simultanea, foratura profonda, tornitura-fresatura o lavorazione di elettrodi - con il software CAM Tebis puoi gestire qualsiasi tipo di applicazione produttiva.

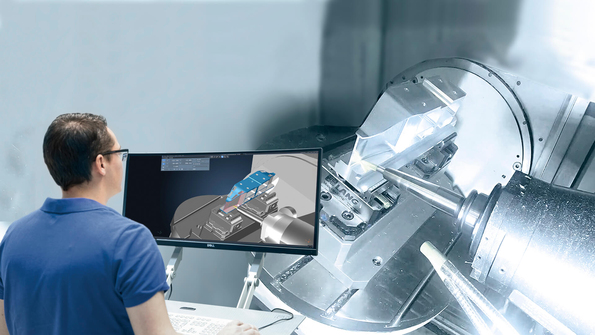

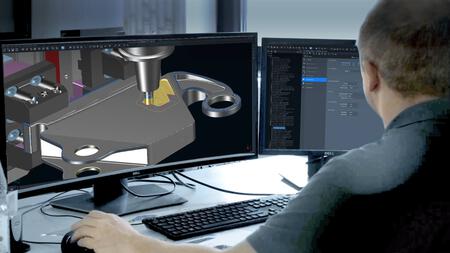

Il software CAM (computer aided manufacturing) offre un metodo veloce, semplice e automatizzato per creare programmi CAM CNC privi di collisioni per numerosi processi di produzione – come le lavorazioni di foratura, foratura profonda, fresatura 2,5D, 3D e a 5 assi continui, tornitura e tornitura-fresatura, senza dimenticare la fresatura con robot, la rifilatura, l’elettroerosione e il taglio a filo.

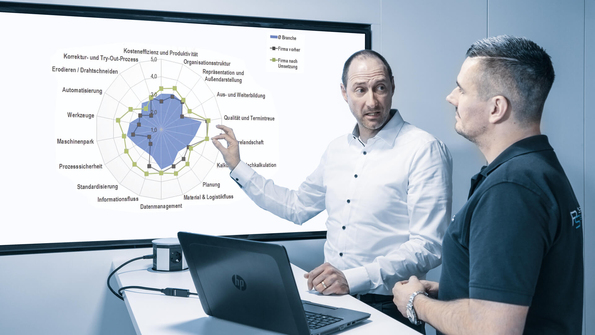

Tutte le soluzioni software CAD CAM sono pensate in un’ottica concreta e sviluppate in stretta collaborazione con i clienti. Gli specialisti di Tebis forniscono il supporto necessario per ottimizzare la programmazione CAM CNC e relativi processi in base ai requisiti particolari della produzione di stampi plastica, macchine, stampi lamiera e modelli.

Gestire rapidamente, in totale sicurezza e in modo automatico qualsiasi processo produttivo con una sola applicazione CAD/CAM?

Si!

Dal 1984 continuiamo a perfezionare la nostra soluzione software in stretta collaborazione con i clienti che operano nell'industria manifatturiera e utilizziamo tecnologie, funzioni e strategie complete per essere in grado di fornire la migliore soluzione per qualsiasi tipo di lavoro, non importa quanto complicato.

Il nostro punto di forza: non offriamo solo un software. Pensiamo in termini di processo!

Per questo motivo sempre più aziende appartenenti ai diversi settori industriali hanno scelto Tebis per ottimizzare i loro processi di lavoro.

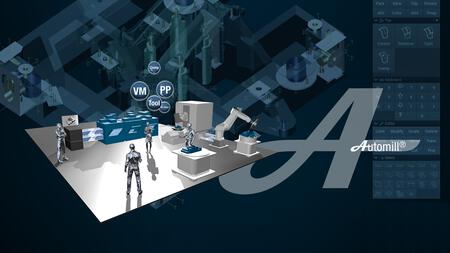

La digitalizzazione dell'ambiente di produzione e delle competenze produttive garantiscono alla tua azienda la futura produttività.

Il tuo lavoro quotidiano prevede la realizzazione di componenti "diabolicamente" complessi?

Meglio ancora! Abbiamo la soluzione.

Ma puoi stare tranquillo – con Tebis gli imprevisti non hanno scampo.

✔️ Programmi CNC privi di collisioni

✔️ Template che semplificano il lavoro quotidiano

✔️ Postprocessori dedicati

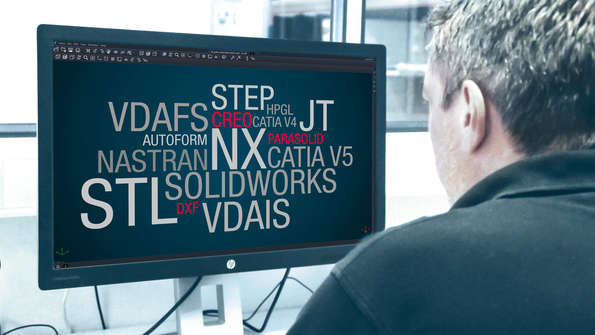

✔️ Interfacce CAD affidabili

✔️ Assistenza clienti di prima classe direttamente nella tua lingua

✔️ Produzione digitalizzata

✔️ Software MES integrato

Per azzerare le collisioni ed evitare laboriosi controlli dopo il post processamento, avevamo bisogno di una rappresentazione assolutamente precisa del modello della macchina e degli utensili nel mondo virtuale. Solo Tebis ci permetteva di farlo.

Nella nostra lunga collaborazione, le nostre esperienze con il software e i servizi Tebis sono state sempre e solo positive, fin dal primo approccio al mondo della produzione CNC. I tecnici Tebis sanno sempre trovare velocemente la soluzione adatta.

Tebis permette di automatizzare numerosi processi ed elimina la necessità di lavorare con file diversi, a vantaggio di una maggiore produttività degli operatori. Questi vantaggi diventano particolarmente evidenti quando si apportano variazioni in fase di progettazione.

Ci piacerebbe consigliarvi. Sempre senza vincoli e gratuitamente.