-

Software

-

Software CAM

- Programación CNC

- Automatización CNC

- Simulador CNC

- Sujeción múltiple

- Mecanizado de robots

- Taladrado CNC

- Taladrado profundo

- Combinación de torneado y fresado

- Torneado CNC

- Fresado/torneado

- Fresado 2,5D

- Fresado 3D

- Fresado de 5 ejes

- Fresado de ranuras

- Fresado de corte

- Fresado HPC

- Fresado HFC

- Fresas de segmento circular

- Erosión de penetración

- Electroerosión por hilo

- Corte por láser 3D

- Templado por láser

- Soldadura por aportación

- Tebis Automill

- Software CAD

- Software CAQ

- Software MES

- Productos

-

Software CAM

- Servicios

- Consultoría

- Sectores

- Casos de Éxito

- Empresa

- Noticias

-

Home Casos de Éxito

Home Casos de ÉxitoProceso de conformación: ahorro en tiempo de fabricación y bucles de corrección

Interlocutor: Ralf Schmidt, Director del departamento de ingeniería de construcción de troqueles

La fuerte presión sobre los precios y los plazos de entrega en la construcción alemana de troqueles apenas se podían resolver ya con los métodos tradicionales. Ralf Schmidt, director del departamento de ingeniería para la construcción de troqueles en Allgaier Automotive, lo tenía claro. En su opinión, sólo se podía obtener una rotunda ventaja competitiva con un nuevo enfoque.

Empresa

ALLGAIER Process Technology GmbH, ALLGAIER Werke GmbH

Ubicación

Uhingen, Alemania

Actividad principal

Cadena de procesos de troqueles de conformación

Ventajas

- Fácil creación de superficies activas de alta calidad

- Compensación de la recuperación elástica

- Reducción de los bucles de corrección y mejor planificación de la puesta a punto

Sector

Automoción

Construcción de troqueles

Publicado

2008

Interlocutor: Ralf Schmidt, Director del departamento de ingeniería de construcción de troqueles

Con Tebis, se crean superficies activas de alta calidad que incluyen la compensación de la recuperación elástica y los resultados del cálculo de robustez.

Ralf Schmidt, Director del departamento de ingeniería de construcción de troqueles, ALLGAIER Process Technology GmbH, ALLGAIER Werke GmbH, Uhingen, AlemaniaEn Allgaier, este enfoque consistió en crear el plan de métodos y las superficies activas con sistemas de software especializados, representar al mismo tiempo todo el proceso de conformación en el software, optimizarlo y compensar la recuperación elástica con superficies activas modificadas. El objetivo era reducir el trabajo al incorporar troqueles y efectuar modificaciones obligatorias de piezas. Esto debía ofrecer ventajas de plazos y costes y mejorar la productividad en porcentajes de dos cifras.

En la primera estación (izquierda) se embute la pieza de chapa para después cortarla y perforarla en la segunda estación (derecha) en un primer nivel.

En la primera estación (izquierda) se embute la pieza de chapa para después cortarla y perforarla en la segunda estación (derecha) en un primer nivel.El mero hecho de realizar un proyecto de este tipo parecía poco realista dados los recursos existentes, los medios auxiliares disponibles y el alcance de los objetivos. Allgaier necesitaba unos socios adecuados que complementaran sus conocimientos técnicos de conformación en el área de la simulación de la cadena de procesos.

Los participantes y el proyecto

Ralf Schmidt formó un equipo de proyecto con los socios AutoForm Engineering Deutschland GmbH y Tebis Technische Informationssysteme AG. Allgaier ya utilizaba productos de software de ambas empresas, que hasta entonces se habían empleado de manera aislada. Ahora había que optimizarlos de forma combinada complementándolos con otras soluciones de software desarrolladas por AutoForm y Tebis, teniendo siempre en cuenta toda la cadena de procesos hasta el troquel de conformación terminado. Una pieza de chapa para un vehículo todoterreno de un proyecto real sirvió de objeto de ensayo. El cliente de Allgaier esperaba la entrega de las piezas de chapa terminadas dentro del plazo establecido y con la calidad especificada. A pesar de las muchas incógnitas, Allgaier no quiso realizar una prueba de funcionamiento al margen de las actividades diarias. No se previó el desarrollo paralelo con el método tradicional en Catia V4/V5.

Después de embutirla, la pieza de chapa se corta, perfora y conforma en estas dos estaciones en dos niveles.

Después de embutirla, la pieza de chapa se corta, perfora y conforma en estas dos estaciones en dos niveles.Los retos

El éxito de la construcción de troqueles se basa en procesos bien pensados y una logística impecable. Uno de los retos que surgen hasta lograr un buen funcionamiento del proceso es, por ejemplo, la recuperación elástica. A menudo no aparece hasta la puesta a punto en las primeras piezas prensadas. Por tanto, pueden ser necesarios varios bucles de corrección hasta que las piezas tienen las dimensiones precisas y el cliente las acepta, lo cual acarrea enormes costes. Además, cuantos más troqueles se crean paralelamente, más inconvenientes genera el gran número de bucles de corrección en la seguridad de la planificación y la logística. La prevención y compensación de la recuperación elástica debía reducir el número de bucles de corrección en Allgaier y contribuir a una mejor planificación de la puesta a punto.

Otro reto al que tuvo que enfrentarse Allgaier fueron las interrelaciones de los medios auxiliares de software. Esto resultó inevitable. Por una parte estaba el sistema CAD Catia V5 con los datos de las piezas y, por otra, los medios auxiliares de software optimizados para los sucesivos pasos de trabajo, mientras que para el plan de métodos y la simulación se utilizaba AutoForm y para la creación de superficies activas y datos de fresado del troquel se empleaba Tebis.

Ahorro de tiempo superior a un tercio

Allgaier recibió los datos Catia de la pieza de chapa del cliente. Estos datos se leyeron en el software AutoForm-DieDesigner y, a partir de ellos, se creó un concepto de troquel con operaciones de embutición, corte, perforación y conformación. Basándose en los datos del concepto exportados al software de Tebis, se crearon con Tebis RSC (Rapid Surface Creation) las superficies para la instalación de embutición y las operaciones de conformación, y se transfirieron a la construcción de troqueles. Esto permitió comenzar el diseño y pedir las piezas de fundición. Al mismo tiempo, en la fase de planificación de métodos se utilizó AutoForm-Incremental para comprobar y optimizar la instalación de embutición creada en DieDesigner hasta que la simulación dio como resultado una pieza con la calidad deseada y la cantidad óptima de material.

Después, se analizó la estabilidad del proceso de conformación en condiciones de fabricación reales. Cabía esperar la inevitable dispersión de las propiedades del material y los parámetros de proceso. Además, la modificación geométrica de las superficies activas para compensar la recuperación elástica sólo tendría éxito de forma permanente para una recuperación elástica reproducible. Como había estabilidad, pudieron realizarse la compensación de la instalación de embutición y las operaciones siguientes. Ahora disponían de datos de mallas AutoForm que incluían la recuperación elástica compensada.

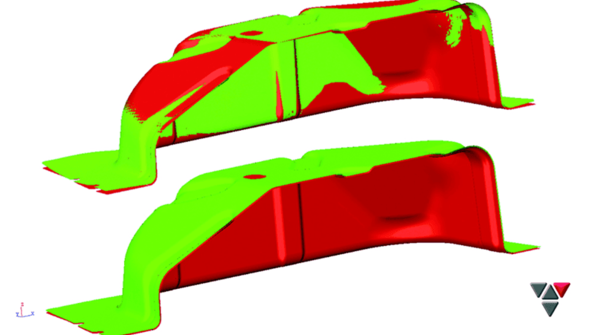

Zona de pieza con la geometría de cuchilla de corte creada en Tebis.

Zona de pieza con la geometría de cuchilla de corte creada en Tebis. Representación en color de la recuperación elástica en Autoform antes (arriba) y después (abajo) de la compensación.

Representación en color de la recuperación elástica en Autoform antes (arriba) y después (abajo) de la compensación.La instalación de embutición compensada, y con la robustez optimizada, se volvió a exportar a Tebis. La interfaz entre AutoForm y Tebis también transfiere los cambios de los datos iniciales del concepto. Así, el software Morpher de Tebis puede actualizar las superficies de la instalación de embutición con solo pulsar un botón. De este modo, se crean superficies activas de alta calidad que incluyen la compensación de la recuperación elástica y los resultados del cálculo de robustez. La tecnología de superficies de Tebis permitió crear las superficies activas del troquel con calidad de fresado. Así, se evitó la ardua tarea de rediseñar varias superficies activas en Catia V5 y se incluyó la compensación de la recuperación elástica en el cálculo. Como control final, se volvieron a simular las superficies de Tebis en el software AutoForm.

Todo el mundo quedó satisfecho con el resultado. Aunque se dejó fuera a Catia V5 en lo que a los datos de fresado se refiere, el cliente consiguió su deseo de obtener todos los datos en este formato. Tanto AutoForm como Tebis proporcionan acceso a los datos desde Catia V5.

Resultado

Ralf Schmidt tuvo claro que el proyecto había funcionado: todo el proceso funcionó correctamente y todos los participantes cumplieron su parte. Con la ayuda de ambos socios, Allgaier se ahorró tres bucles de corrección y más de un tercio del tiempo de desarrollo. Gracias al uso del software de AutoForm y Tebis y, sobre todo, a su interacción se lograron ahorros en el diseño y la puesta a punto. La simulación permitió ahorrar varios bucles de corrección con respecto al método empírico para compensar la recuperación elástica. El éxito del proyecto impulsó a Allgaier a adquirir más software de AutoForm y Tebis e invertir en la formación selectiva de los trabajadores.

Allgaier Werke GmbH

Allgaier Werke GmbH tiene una historia centenaria y se divide en dos áreas de negocio: automoción e ingeniería de procesos. Allgaier Automotive, con sede principal en Uhingen, es un proveedor de sistemas de la industria automovilística internacional. Sus operaciones comprenden la fabricación de piezas prensadas y componentes de carrocería de acero y aluminio listos para su montaje. Asimismo, incluyen el desarrollo y la fabricación de complejos troqueles de conformación. La calidad y precisión de sus productos han convertido a Allgaier en líder del mercado de conformación de chapas. www.allgaier.de

Autoform Engineering GmbH

AutoForm desarrolla y distribuye soluciones de software a medida para la simulación de procesos de embutición profunda y la construcción de troqueles en las industrias automovilística y de mecanizado de chapas. Entre sus clientes se encuentran los fabricantes más importantes del sector automovilístico y la industria auxiliar. Desde 2006, mantiene un contrato de cooperación con Tebis que fomenta la colaboración tecnológica y comercial en proyectos comunes de desarrollo y de clientes. www.autoform.com