Nuestra visión del torneado

Entrevista con Reiner Schmid, Tebis AG

Reiner Schmid es jefe de producto en la empresa Tebis AG para todos los temas relacionados con la fabricación de máquinas, sobre todo los relativos a la tecnología de máquinas virtuales y el mecanizado de torneado. En la entrevista que hemos mantenido, nos ha mostrado su opinión sobre las operaciones de torneado que se realizan con Tebis.

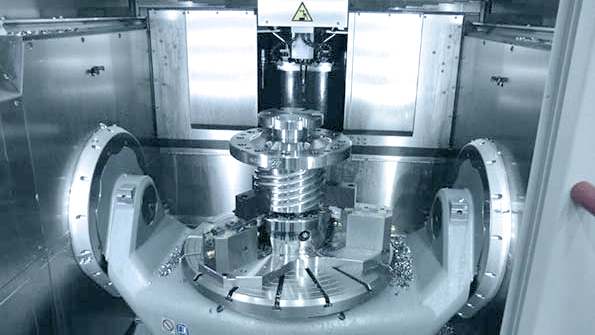

Tebis ofrece a sus clientes una solución probada y eficaz para las operaciones de torneado. Una de las grandes ventajas estriba en la posibilidad de combinar los procesos de torneado con los mecanizados de taladrado y fresado, por lo que se consigue un mecanizado completo. Hemos hablado con Reiner sobre las fortalezas del paquete especial “Torneado”.

Señor Schmid, ¿a quién puede interesar la solución de torneado de Tebis?

No hemos reinventado las tareas de torneado, pero nuestro software cumple los exigentes requisitos de precisión de tales operaciones. Al mismo tiempo, gracias a este software las labores de programación y fabricación llevan menos tiempo. Nuestras posibilidades apuntan claramente a las áreas de la técnica de accionamiento y propulsión, la fluídica, los motores y los engranajes, que son temas presentes en la construcción clásica de máquinas. El centro de gravedad está ocupado por la fabricación individual, pero también cumplimos los requisitos relativos a las series pequeñas. Así, el que pertenezca a uno de estos sectores y tenga piezas complejas y exigentes en su gama, encontrará enormes ventajas en la solución de Tebis.

No hemos reinventado las tareas de torneado, pero nuestro software cumple los exigentes requisitos de precisión de tales operaciones. Al mismo tiempo, gracias a este software las labores de programación y fabricación llevan menos tiempo. Nuestras posibilidades apuntan claramente a las áreas de la técnica de accionamiento y propulsión, la fluídica, los motores y los engranajes, que son temas presentes en la construcción clásica de máquinas. El centro de gravedad está ocupado por la fabricación individual, pero también cumplimos los requisitos relativos a las series pequeñas. Así, el que pertenezca a uno de estos sectores y tenga piezas complejas y exigentes en su gama, encontrará enormes ventajas en la solución de Tebis.

¿Es el software de torneado de Tebis independiente de los demás procesos de fabricación?

Sin duda hay piezas de torneado puras, pero los grandes retos se encuentran siempre en conseguir una combinación adecuada de torneado, fresado y taladrado. De hecho, de la interacción de estas técnicas de fabricación surge el gran potencial de Tebis.

Esto significa que la combinación aporta ventajas. ¿En qué consisten?

En primer lugar, utilizamos un mismo programa NC, por lo que el porcentaje de errores es realmente reducido en comparación con una programación individual de los mecanizados. Así, como en una sola sujeción es posible llevar a cabo el mayor número posible de pasos de fabricación, los tiempos de equipamiento se reducen y, puesto que no es preciso cambiar la sujeción, también aumenta la precisión de la fabricación. Todo esto es posible porque la programación se realiza en una aplicación de software. Y la primera consecuencia de ello es que el trabajo de administración se reduce considerablemente. Las herramientas de todas las técnicas de fabricación se reúnen en una biblioteca conjunta. Y esto se aplica también a otras funciones, como las plantillas de mecanizado o los modelos de máquinas. Asimismo, esta estrategia de un solo sistema destaca porque se maneja del modo habitual. De este modo, todos los procesos de programación son muy similares, aunque, por supuesto, siempre se tiene en cuenta la tecnología de mecanizado de que se trate.

En primer lugar, utilizamos un mismo programa NC, por lo que el porcentaje de errores es realmente reducido en comparación con una programación individual de los mecanizados. Así, como en una sola sujeción es posible llevar a cabo el mayor número posible de pasos de fabricación, los tiempos de equipamiento se reducen y, puesto que no es preciso cambiar la sujeción, también aumenta la precisión de la fabricación. Todo esto es posible porque la programación se realiza en una aplicación de software. Y la primera consecuencia de ello es que el trabajo de administración se reduce considerablemente. Las herramientas de todas las técnicas de fabricación se reúnen en una biblioteca conjunta. Y esto se aplica también a otras funciones, como las plantillas de mecanizado o los modelos de máquinas. Asimismo, esta estrategia de un solo sistema destaca porque se maneja del modo habitual. De este modo, todos los procesos de programación son muy similares, aunque, por supuesto, siempre se tiene en cuenta la tecnología de mecanizado de que se trate.

Acaba de mencionar la existencia de una administración de herramientas conjunta. La geometría de las herramientas de torneado es considerablemente más compleja que la de las herramientas de fresado y taladrado. ¿Cómo maneja todas estas herramientas?

A la hora de calcular programas NC con Tebis, las herramientas desempeñan un papel decisivo. Por lo tanto, se representa cualquier geometría, es decir, todos los componentes de la herramienta, como la plaquita, el soporte y el cono, pues solo de este modo es posible evitar colisiones. Durante el proceso de cálculo, Tebis comprueba si la herramienta podría impactar con la pieza o con los elementos de tope y desconecta automáticamente las sendas NC que se encuentran en peligro. Este proceso se conoce con el nombre de reducción de áreas. Las propias herramientas pueden construirse como datos 3D o, en el caso de herramientas normalizadas, introducirse directamente a través de la clave ISO.

Quedémonos en las herramientas y en el aspecto relativo al cambio de fresa.

En una máquina de torneado, en la que las herramientas se asientan con frecuencia en un revólver, el cambio de fresa entraña un potencial de riesgo tremendamente alto. No hay que olvidar que, además de la pieza y del plato de amarre, también es preciso controlar y vigilar otros dispositivos de máquina, como el estabilizador y el contrapunto.

Cuando las máquinas están equipadas con un contrahusillo, los diferentes pasos de trabajo deben dividirse en función de ello. Siempre habla de un mecanizado completo. ¿Cómo lleva a cabo esta tarea?

También aquí Tebis crea un único programa NC. Las partes delantera y trasera se mecanizan en un solo proceso de la máquina. Por su parte, la programación se efectúa a través de los diferentes NCJobs relativos al husillo correspondiente, donde también se definen los parámetros de transmisión entre husillo principal y contrahusillo.

Tebis utiliza un tocho como geometría inicial. ¿Para qué se utiliza dicho tocho y cómo surge este?

Por un lado, el tocho se necesita para excluir la posibilidad de que se produzcan colisiones al calcular las sendas NC. Es decir, se trata en este caso de un motivo meramente matemático. Por otro lado, con él es posible presentar una simulación de materiales y almacenar de forma intermedia los diferentes estados de mecanizado del tocho. Así pues, el mecanizado de fresado recurre al tocho que se ha torneado con anterioridad, o también a la inversa, lo que significa que la transmisión entre diferentes tecnologías de fabricación ya no tiene límites. La simulación de materiales muestra visualmente al observador el estado intermedio, que corresponde exactamente a la situación de mecanizado real en la máquina. Los tochos pueden construirse en el propio sistema, pues existen numerosas funciones CAD concebidas para ello, o bien digitalizarse y leerse a través de interfaces. Como resultado, se corresponden absolutamente con la realidad.

Una máquina virtual durante el proceso de fresado ofrece una seguridad de fabricación máxima. ¿Existen también estas posibilidades en las tareas de torneado y están asegurados del mismo modo los movimientos complejos?

La máquina virtual es un componente integrante del sistema CAD de Tebis. El tipo de máquina no desempeña ningún papel fundamental, pues la totalidad de los componentes se representan en todas las máquinas herramienta y se incluyen en la programación. Por ejemplo, en un cambio de fresa, se observan todas las herramientas presentes en un revólver, donde quizá hay un taladro largo junto con un cincel. Por supuesto, la transferencia mencionada de la pieza desde el husillo principal hasta el contrahusillo también se incluye y se simula. A continuación, solo los movimientos autorizados se convierten en código NC a través del posprocesador integrado, para que se ejecuten exactamente de ese modo con la máquina herramienta correspondiente.

Queda aún una palabra clave: aplicaciones especiales

Varían según el caso. Nuestra prioridad principal son sin duda las áreas de taladrado, torneado y fresado. La tarea más importante en las aplicaciones especiales consiste en integrar tales áreas en el proceso de fabricación. Ya hemos implantado repetidas veces soluciones con herramientas especiales para laminados de engranajes y chavetas.

Por lo general, las precisiones en las tareas de torneado son más altas que en el mecanizado de fresado. ¿Cómo aborda este aspecto?

Cuando programamos en geometrías 3D, en la mayoría de los casos no se incluye ningún límite de tolerancia. La solución para ello es la ampliación “Preparación de contornos en el torneado”, una herramienta de dibujo en 2D y acotado totalmente paramétrica. Partiendo de piezas en 3D, las geometrías pueden dibujarse de forma exacta y dotarse de un margen de tolerancia. En el plan de trabajo, estas informaciones se evalúan directamente durante la programación. Además, con la ampliación mencionada también es posible integrar sin problemas geometrías normalizadas, como son las entalladuras según la norma DIN 509.

El software evoluciona. ¿Qué ampliaciones se han planificado para el futuro?

El torneado orientado ya es posible, pero aún nos queda mucho por hacer para el torneado simultáneo del eje B. El futuro también incluye, como es de esperar, la técnica multicanal. Además, también seguiremos ampliando las estrategias relativas a las operaciones de descenso.

Señor Schmid, muchas gracias por la entrevista.