Reducción de los tiempos de parada gracias a la automatización

Tennant Company es uno de los mayores proveedores mundiales de máquinas de limpieza industriales para los más diversos sectores, desde la industria automovilística hasta el comercio minorista. Actualmente, Tennant es un reconocido líder global en el desarrollo, la fabricación y la comercialización de soluciones que fomentan un mundo más limpio y saludable. Un factor decisivo para el éxito es la capacidad de identificar las tecnologías necesarias e integrarlas en la cadena de procesos. El mejor ejemplo de ello fue el proceso automatizado en la creación de recursos que el jefe de producción Craig Rollag diseñó e implementó con la ayuda del software CAD/CAM de Tebis.

Empresa

Tennant Company

Ubicación

Minneapolis, Estados Unidos

Actividad principal

Uso de la detección de features de Tebis

Ventajas

- Notable reducción del tiempo necesario para la programación

- Eliminación de los tiempos de parada de las máquinas

- Uso de la detección de features de Tebis

Sector

Bienes de consumo

Publicado

2017

Interlocutor: Craig Rollag, Jefe de producción

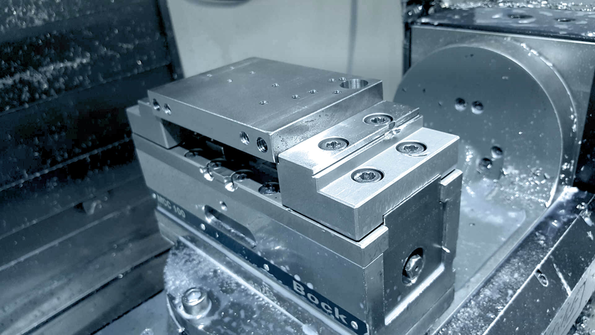

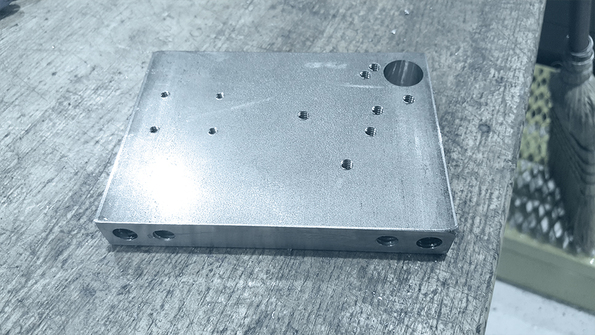

Los recursos se crean a nivel interno de Tennant Company y constan principalmente de amarres de soldadura que tienen entre uno y cincuenta componentes. Los procesos en la creación de recursos se caracterizan por cambios muy frecuentes y pequeñas cantidades, es decir, cada componente solo se fabrica en uno o dos ciclos de producción antes de pasar al siguiente componente. Estos componentes incluyen un gran número de taladros, por lo que cada mes es preciso mecanizar miles de ellos. Este enfoque de fabricación con productos muy mezclados requiere un software CAM que pueda exportar un gran número de programas complejos en poco tiempo, y aquí es donde entra en juego Tebis.

El problema que surgía una y otra en Tennant eran los tiempos de parada de las máquinas, que en una fase llegaron a alcanzar un 40% del tiempo de funcionamiento. Cuando Craig Rollag se familiarizó mejor con el funcionamiento de Tebis, se dedicó a crear un proceso optimizado en el que se eliminara este obstáculo casi por completo. ¿Cómo? Gracias a la automatización del proceso de programación con la detección de features de Tebis.

Tebis identifica automáticamente los taladros, cajeras, etc. basándose en el tamaño y el color y asigna pasos posteriores del proceso predeterminados en el software. Una vez digitalizado un componente, el software comienza a rellenar el programa correspondiente con los elementos identificados. El tiempo de ciclo medio para un componente se situaba continuamente en unos 30 minutos. El proceso de digitalización del componente y el desarrollo de un programa en Tebis dura entre dos y tres minutos. Si se comparan estos dos valores, resulta evidente que se ha eliminado el problema de los tiempos de parada de las máquinas. Como afirma Craig Rollag: "En nuestro software anterior teníamos cuatro puestos de programación para prestar soporte a cuatro máquinas. Con Tebis los hemos reducido a un solo puesto, y las máquinas no pueden seguir el ritmo de nuestra programación". Y añade: "Todo esto lo hemos logrado en un solo año desde que cambiamos a Tebis".

El cambio a Tebis no se produjo sin resistencia. En un entorno de producción en el que cada minuto cuenta para el beneficio, los cambios pueden tener un efecto disuasorio. Roy Knafla, uno de los programadores CNC de Tennant Company, había trabajado en los 20 años anteriores de su carrera profesional con un software de la competencia. Cuando le preguntamos cómo transcurrió el cambio a Tebis, explica: "Tebis es sin duda alguna un software muy sofisticado, y cuando uno se acostumbra a él, no quiere volver a cambiar".