Qualidade de Superfície: Acabamento ou polimento?

Quando o foco está na precisão e na superfície

Quando se procura obter a máxima qualidade de superfície na fresagem, geralmente a peça é polida após o acabamento. Na fabricação de moldes, tal atividade pode levar entre várias horas ou dias. Contudo, cada vez é mais difícil encontrar trabalhadores qualificados. E muitas empresas preferem não recorrer ao polimento porque compromete a precisão geométrica,

garantidas cada vez mais pela automatização e controlo de qualidade.

Portanto, o ideal é conseguir-se a mais alta qualidade de superfície durante a fresagem. No entanto, será que a maquinação de superfícies de alto brilho compensa em termos de custo?

Por exemplo, existem grandes áreas onde o polimento manual final de um bom acabamento superficial pode ser bastante simples e económico.

Num seminário Tebis, na Alemanha, o fabricante de máquinas Röders, o fabricante de ferramentas Mitsubishi Materials e a empresa de software CAM Tebis compararam a relação custo-benefício dessas duas abordagens.

Foi demonstrado como a precisão geométrica e a qualidade da superfície ideais podem ser alcançadas integrando corretamente a máquina CNC, as ferramentas e o software CAM.

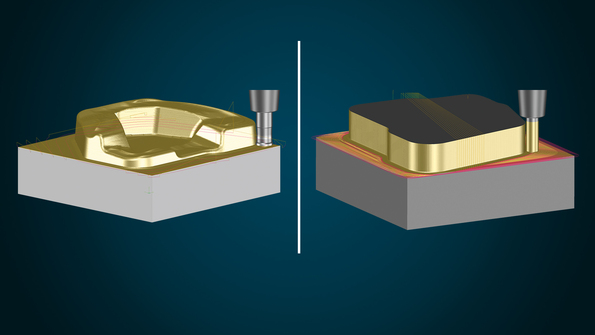

No exemplo, as peças de teste foram insertos de uma ferramenta de conformação de aço de trabalho a frio com uma dureza de 48 HRC. Foram fresadas duas peças na CNC Röders RXP 601 DSH de 5 eixos, usando diferentes estratégias de CAM e as fresas mais adequadas.

Na primeira peça, foram selecionadas ferramentas e estratégias de fresagem em linha com as práticas mais tradicionais na fabricação de moldes. Apresentamo-la aqui como abordagem "tradicional". Por outro lado, as possibilidades oferecidas por estratégias CAM ajustadas a fresas modernas HSC e com novos designs são áreas exploradas na segunda peça.

No entanto, esta abordagem "alternativa" requer um esforço de programação significativamente maior, especialmente na fase de acabamento. O objetivo em ambos os casos era alcançar o resultado ideal em precisão geométrica e qualidade de superfície.

Estratégias tradicionais de fresagem"O fabrico de matrizes é muitas vezes dominado por estratégias de fresagem em centros de maquinação CNC de 3 eixos", diz Marc Fuest, Diretor de Assistência Técnica da Tebis AG. Isto deve-se também à falta de tempo dos departamentos para procurar novas ferramentas e estratégias. No desbaste tradicional, o material geralmente é removido plano a plano usando fresas com maior avanço.

Devido a restrições de tempo, raramente se tenta dividir os contornos das peças em áreas planas e inclinadas, embora seja mais eficiente fresar áreas planas com fresas de carboneto sólido e fresagem adaptativa. Uma combinação de estratégias de 3 e 5 eixos contínuos é geralmente o mais frequente para se evitar o possível aumento do esforço de programação. A vantagem desta abordagem é que os programas NC necessários podem ser criados de forma rápida e fácil, o que tem um impacto positivo na relação custo-benefício.

Insertos intercambiáveis limitam a automatização

"Na prática, a abordagem tradicional aplica fresas com grandes avanços", explicou Jörg Janke, formador da MMC Hartmetall, a sede europeia da Mitsubishi Materials. Neste caso, foi utilizada uma fresa plana com insertos intercambiáveis. Uma clara desvantagem desta solução é que estas fresas não permitem uma operação sem supervisão, ou seja, impedem a automatização total. Isto porque existe o risco de danos graves caso um inserto se parta. A vida útil de fresas de carboneto sólido é consideravelmente maior do que a de insertos intercambiáveis, e permitem o desbaste autónomo/ sem supervisão.

Acabamento e qualidade da superfície"As estratégias de acabamento raramente se concentram na qualidade da superfície", afirma Marc Fuest. A fresa selecionada normalmente é muito grande, deixando demasiado material residual que tem de ser removido em operações subsequentes e demoradas. Embora a diferença entre o passo lateral de uma fresa esférica D16 e D12 seja mínima, pode poupar-se tempo com um passo lateral maior, mas posteriormente irá gastar-se muito mais tempo ao maquinar o material residual. Na prática, para se reduzir o material residual, normalmente uma peça é primeiro maquinada no modo Z constante a 3 eixos e, em seguida, no modo paralelo ao eixo. Embora estas operações sejam rápida e facilmente programadas, o tempo de execução é significativamente maior. Da mesma forma, as opções de desvio automático de 5 eixos contínuos ou de prevenção de colisão raramente são implementadas pelo trabalho adicional de programação.

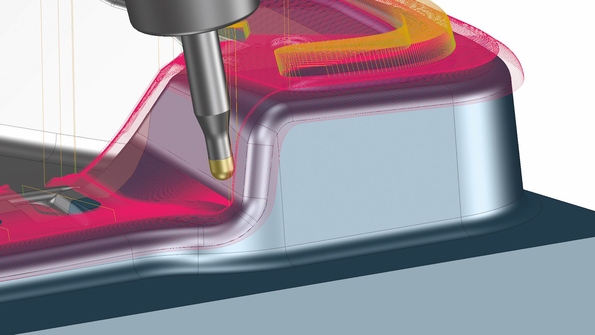

A fresagem a 5 eixos contínuos é indispensável para obter melhores qualidades de superfície e, especialmente, superfícies de alto brilho sem retrabalho manual. Neste caso, o percurso de fresagem deve seguir a superfície e a abordagem da fresa deve ser num ângulo que evite um corte central.

Fresas HPC de alta performance para maquinação eficiente "As fresas tóricas de carboneto sólido com arestas de corte maiores são recomendadas para o desbaste como alternativa às fresas HFC de alto avanço", disse Janke. Portanto, na abordagem alternativa utilizou-se uma fresa Mitsubishi Materials MP series DIAEDGE, com diâmetro de 12 mm e raio de canto de 1 mm. De referir que o vídeo mostrado no evento com esta ferramenta despertou grande interesse. As arestas laterais mais longas tornam esta fresa ideal para a fresagem trocoidal, com uma alta taxa de remoção de material, superior à da fresa de alto avanço, mesmo em aplicações mais tradicionais.

Para o acabamento dos flancos, foi usada uma ferramenta de barril de carboneto sólido, revestido com uma haste de 10 mm e seis dentes com um raio de 85 mm. O raio maior permite um grande incremento vertical nos flancos da peça com uma inclinação a 5 eixos.

Por exemplo, uma fresa esférica de carboneto sólido de alta precisão de 1 mm, com duas navalhas polidas é ideal para áreas estreitas, podendo ser utilizada para maquinar raios e transições com resultados muito bons. Naturalmente que boas ferramentas contribuem para os bons resultados.

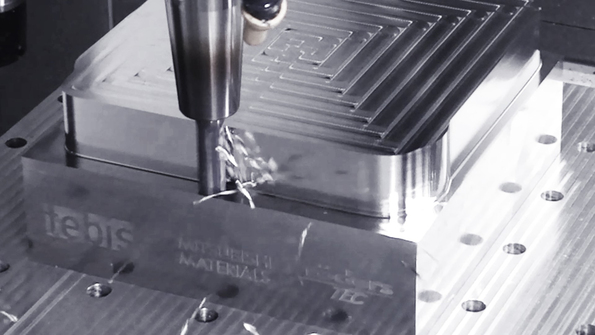

Essencial: Um centro de maquinação CNC robusto e preciso"Para obtermos uma maior rentabilidade, é importante que todas as operações sejam feitas com o mesmo setup e na mesma máquina", diz o Dr. Oliver Gossel, Chefe de Vendas da Röders GmbH, Alemanha. "Além do desempenho de desbaste, a máquina deve ser capaz de alcançar a precisão e a qualidade de superfície pretendidas". A Röders RXP 601 DSH de 5 eixos contínuos utilizada nestes testes é extremamente robusta e tem um ótimo desempenho não só no desbaste, mas também no acabamento. O spindle HSC atinge uma velocidade até 30.000 rpm, enquanto o pórtico e os eixos rotativos garantem a máxima robustez. Para uma precisão ideal, todos os eixos usam acionamentos diretos sem atrito, suportados pela compensação de peso sem atrito no eixo Z.

Esta máquina tem também uma performance especial nas mudanças de direção que são críticas para a precisão da maquinação: graças ao "jerk" (taxa de variação da aceleração em relação ao tempo) particularmente elevado das unidades de acionamento, a taxa de avanço desejada pode ser mantida por mais tempo, mesmo em superfícies muito curvas. A ótima gestão da temperatura também desempenha um papel especial. Como o calor é o inimigo da precisão, todos os principais componentes do sistema têm o seu próprio controlo de temperatura.

A temperatura do líquido de controlo de temperatura que circula no sistema é mantida estável com uma precisão de +/- 0,1 Kelvin. Uma das características exclusivas e notáveis da Röders é o seu sistema de controlo desenvolvido internamente.

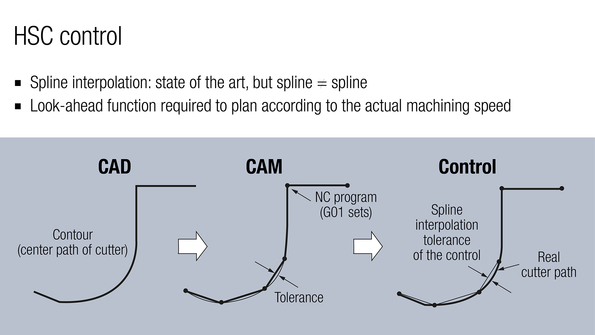

Com um tempo de execução de blocos inferior a 0,1 milissegundo e uma antecipação de mais de 10.000 blocos, consegue-se uma ótima precisão e qualidade de superfície. Especialmente notável é a velocidade de controlo excecionalmente elevada com um ciclo de 32 kHz em todos os eixos. Isto significa que o percurso da ferramenta é corrigido a cada 0,03 milissegundos.

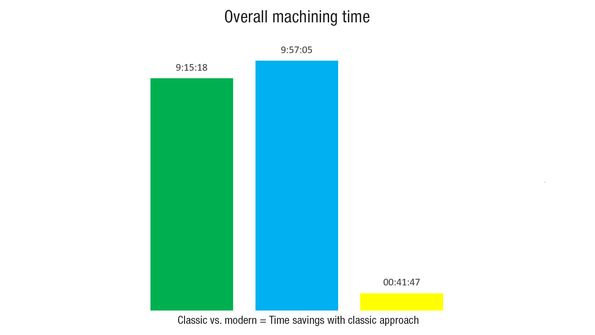

Debate: Acabamento espelhado ou polimentoA comparação das duas estratégias revelou que o tempo de programação de 0:27:30 para a estratégia "tradicional" representa 10% do tempo utilizado na estratégia "alternativa", que demorou 4:40:15. No entanto, a diferença no tempo total de execução foi apenas de 42 minutos, com vantagem para a abordagem "tradicional". Ou seja, do ponto de vista de gastos de tempo, a vantagem desta estratégia é evidente.

Com base nas estimativas dos intervenientes, pode concluir-se que o tempo necessário para polir esta peça é provavelmente igual ao esforço de programação adicional para "fresar" a superfície equivalente na peça fresada "alternativa", com custos de ferramenta "reais" proporcionais de 524€ a 426€.

No entanto, se pretendermos obter uma qualidade de superfície ideal na máquina (ou seja, sem as distorções causadas pelo retrabalho manual), o tempo não é o fator principal. A peça fresada de forma "alternativa" atingiu uma rugosidade Ra de 0,238 micrômetros, em comparação com 0,617 micrômetros com a abordagem "tradicional".

No decurso das apresentações e debates, tornou-se claro que cada vez mais clientes estão a colocar exigências mais elevadas na qualidade da superfície na produção de moldes. O polimento de qualquer tipo é frequentemente proibido, uma vez que põe em causa a precisão geométrica e o nível de controlo do processo.

Os participantes referiram que os tempos de polimento poderiam ser de até 35 horas para matrizes de complexidade comparável à peça de teste. Vários deles mencionaram que a melhor qualidade da superfície e a possibilidade de operação automatizada no "turno fantasma" também justificam maiores custos de programação e tempo de operação na máquina. Por outro lado, ainda existem muitas aplicações em que a abordagem “tradicional” apresenta uma ótima relação custo-benefício, uma vez que os tempos de programação e execução são mínimos.

A conclusão foi que é possível obter resultados muito bons com ambas as estratégias. Os utilizadores devem, portanto, escolher a melhor abordagem de acordo com os requisitos específicos do projeto.

Após a comparação das vantagens de ambas as estratégias de maquinação, os participantes do seminário mostraram-se interessados em colocar na prática os conhecimentos adquiridos. Tanto na estratégia mais ou menos tradicional: os resultados da maquinação surpreenderam a todos.

Parceiros:

Röders GmbH, Gottlieb-Daimler-Strasse 6, 29614 Soltau, Alemanha, Telefone: +49 5191 603-43, hsc@roeders.de, www.roeders.de

MMC Hartmetall GmbH, Comeniusstraße 2, D-40670 Meerbusch, Alemanha, Telefone: +49 2159-91890, Fax: +49 2159-918966, admin@mmchg.de, www.mmc-carbide.com

Tebis Technische Informationssysteme AG, Einsteinstrasse 39, D-82152 Martinsried/Planegg, Alemanha, Telefone: +49 89-81803-0, Fax: +49 89-81803-8200, info@tebis.com, https://www.tebis.com