O objetivo é 24 horas/dia, 7 dias/semana

Entrevista com Reiner Schmid, Gestor de Produto

Eficiência, máxima taxa de utilização das máquinas, produção com poucos recursos humanos - tal só pode ser alcançado através da completa automatização dos processos de produção. O Tebis 4.1 fornece as bases para a automatização, com bibliotecas de processos que incluem os sistemas de aperto, estratégias inteligentes de prevenção de colisões, medição integrada no processo e sistema de controlo de produção MES ProLeiS. Tópicos:

- Porquê automatização os processos de produção

- Porquê transferir as decisões para o software CAD/CAM

- De que forma pode potenciar a automatização da produção com o Tebis 4.1

- Como manter a produtividade mesmo em tempos incertos

Os processos de produção devem ser automatizados ao máximo.

O objetivo é 24 horas por dia, 7 dias por semana

Os processos de produção devem ser automatizados ao máximo.

Reiner Schmid, hoje fala-se muito em automatização. Refere que o Tebis 4.1 é a plataforma para automatizar os processos do cliente. Quer desenvolver?

A automatização não é um fim em si mesma. As empresas da indústria fazem um investimento significativo em máquinas de alto desempenho. Para recuperarem o investimento e produzirem de forma rentável, as máquinas devem funcionar sem parar, 24 horas por dia, 7 dias por semana, sempre que possível. Sem automatização, tal será muito complicado.

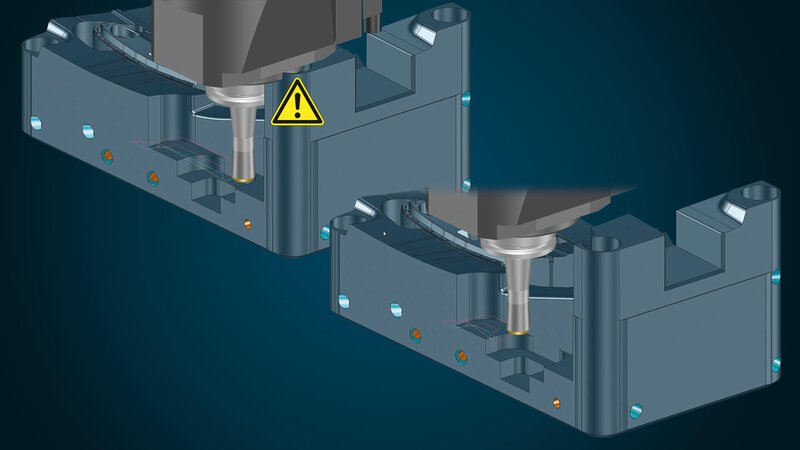

Refere-se por exemplo a danos na máquina por colisões que poderiam ter sido evitados com a automatização?

Sim, danos na máquina é o pior cenário possível. Este tipo de incidente custa muito tempo e dinheiro. Felizmente, raramente acontecem. No entanto, mostra porque é que a automatização é tão importante, mesmo que o pior cenário nunca tenha acontecido. Para máquinas relativamente simples, um operador de máquina atento pode ser capaz de detetar visualmente potenciais colisões e pressionar o botão de paragem de emergência a tempo. Mas nas máquinas modernas de alto rendimento, como máquinas de torneamento/fresagem e máquinas de 5 eixos contínuos, os movimentos são tão rápidos e complexos que é quase impossível parar a máquina manualmente. É por isso que a maioria dessas máquinas possui mecanismos de proteção integrados. A máquina para automaticamente assim que houver risco de colisão.

Mas aí o erro terá de ser corrigido e a máquina reiniciada, certo?

Esse é o primeiro ponto a ter em conta. O segundo, é que tal requer especialistas experientes que saibam exatamente o que fazer. E o terceiro ponto é que a correção também deve ser refletida no programa CAM. Para que o erro não cause novas paragens durante a próxima operação. Esperar pela verificação de colisão da operação de maquinação antes de ser enviada para a máquina torna quase impossível produzir com pessoal reduzido ou em "24 horas por dia".

Transferir decisões para o software CAM

Otimização de recursos

Estou convicto que a maioria das operações - desde a verificação de colisão, seleção de ferramenta e máquina, definição do setup, até ao planeamento de máquinas e controlo de qualidade - deve ser realizada no ambiente CAM. Caso contrário, não estaremos a ser coerentes e eficientes. Uma vez que tudo o que não é determinado antes da produção pode interromper processos e custar tempo e recursos. Só o selecionar da máquina abre um leque inteiro de decisões: como configurar, quais as ferramentas utilizar, como mover e retrair de forma ideal tendo em conta o espaço de maquinação e como fixar a peça. Tudo isso precisa de ser decidido com antecedência de forma padronizada e coerente. É por isso que a programação deve ser realizada com base em gémeos digitais do ambiente de fábrica. Os últimos desenvolvimentos avançaram bastante nesta área.

Deteção de colisão completa, incluindo com a cabeça da máquina

Produção segura

Sim, por exemplo. As colisões são detetadas automaticamente no software e são evitadas de forma segura. Dependendo da operação de maquinação e da máquina, é possível especificar na programação CAM se prefere aplicar a prevenção de colisão através da conversão para os 5 eixos contínuos ou se prefere aplicar a maquinação indexada da área de fresagem. Ou pode ainda aplicar a redução automática da área de maquinação, tendo em conta a cabeça da máquina. Isto é válido tanto para a fresagem quanto para operações de torno. Modelos padronizados ajudam na tomada de decisões. O operador da máquina não precisa de se preocupar com colisões e, em vez disso, pode concentrar-se na produção.

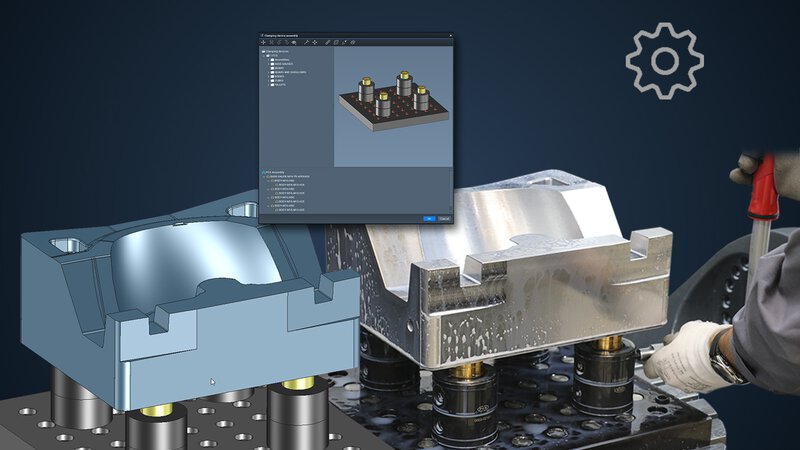

Biblioteca de sistemas de aperto complementam as bibliotecas de processos virtuais

Configuração de máquina mais rápida

A integração da biblioteca de sistemas de aperto nas bibliotecas de processos virtuais é especialmente importante para uma maior automatização. Tal permite que o setup total da máquina seja feito no mundo virtual, incluindo com múltiplos apertos. Desta forma, ao programador CAM, apenas são apresentados os apertos compatíveis com a máquina selecionada. O utilizador posiciona o ponto de referência, coloca os apertos na peça com apenas alguns cliques e depois coloca todo o setup na mesa da máquina.

Consegue assim reduzir-se o trabalho do responsável pelo setup na máquina?

Sim! A documentação NC devidamente detalhada é gerada automaticamente no pós-processamento NC. Fornecendo informações precisas para o posto de setup. A pessoa responsável pelo processo de preparação consegue ver imediatamente o que tem de ser feito. Identificam-se facilmente os dispositivos de aperto necessários, e como posicioná-los.

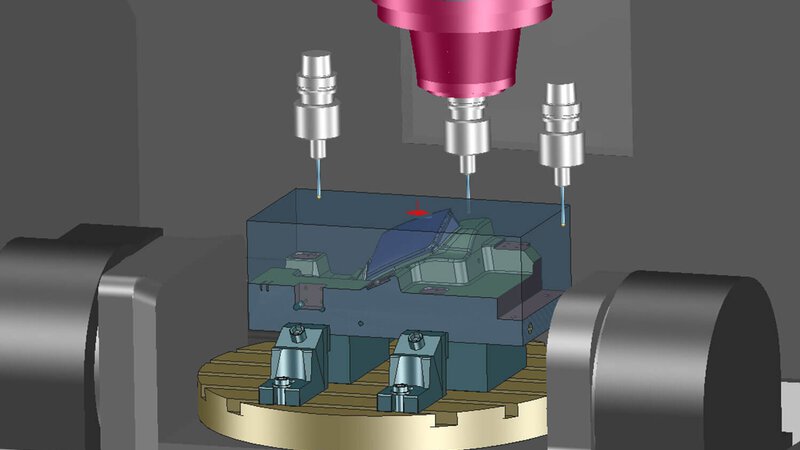

Medição integrada no processo para maior rapidez

Controlo total

O que é conhecido como "medição integrada no processo" é outra área importante para aumentar a produtividade da produção com maior automatização.

De que forma é possível aumentar a produtividade?

Os ciclos de medição estão integrados na programação CAM. Conseguindo-se maior qualidade da peça e evitando-se o retrabalho manual. Isso porque os erros de precisão - por exemplo, devido ao ponto-zero incorreto ou desgaste não controlado da ferramenta - são detetados e evitados numa fase inicial. O programador CAM pode, simultaneamente, verificar se a peça está posicionada corretamente e se o blank está bem dimensionado e orientado. Tudo isso pode ser controlado automaticamente. Também desta forma se evita paralisações desnecessárias e até mesmo quebra de ferramentas ou danos na máquina. Tal é possível com todos os controladores, independentemente de terem ou não os seus próprios ciclos de medição.

Software MES ProLeiS totalmente integrado

Planeamento e controlo de produção otimizada

E também isto foi melhorado na versão 4.1. Com o ProLeiS e o Tebis 4.1, pode dividir conjuntos inteiros e peças individuais em sequências de processamento testadas e comprovadas. É ainda possível planear, controlar e implementar projetos de produção complexos. Ao longo do processo, também são considerados os aspetos logísticos das peças adquiridas, “blanks” e componentes da máquina. Garante desta forma a utilização otimizada do parque de máquinas. Todas as atividades podem ser atribuídas a desenhadores, programadores NC e operadores de máquina. Para total automatização.

Manter a produtividade alta mesmo em tempos incertos

A flexibilidade é o segredo

A situação económica geral é muito frágil. O planeamento a longo prazo com números confiáveis é cada vez mais difícil. As pequenas e médias empresas estão em risco devido às guerras comerciais internacionais, à pressão de preços devido à globalização, às discussões sobre o futuro do motor de combustão e agora à pandemia que perdura. E as empresas têm pouca influência sobre esses fatores. Em 2019, a indústria aeronáutica foi considerada a grande indústria do futuro. Agora, o setor sofreu um declínio extremo. Por outro lado, toda a indústria metalomecânica esteve sob pressão mesmo antes da pandemia de COVID-19. Se comparar a crise de 2008/2009 com a atual, os fornecedores do setor automóvel foram atingidos de forma especialmente dura - e ainda estão em luta - ao contrário do setor de tecnologia médica, por exemplo.

O mundo industrial também está a tornar-se cada vez mais complexo e as exigências e desafios são cada vez maiores. Mas é precisamente esse desenvolvimento - a imprevisibilidade das encomendas futuras e o alto grau de complexidade - que torna a automatização dos processos de produção ainda mais importante.

Basicamente quer dizer que as empresas podem ser mais flexíveis com processos de produção automatizados.

Exato. Os processos automatizados permitem que as empresas respondam melhor às mudanças que o mercado exija. A infraestrutura pode ser adaptada mais rapidamente, por exemplo, se o tipo de peças for alargado para fornecer outras indústrias. Ou indo mais longe: a rede horizontal automatizada é simplificada por software MES como o ProLeiS, que também pode ser facilmente combinado como uma plataforma de integração com sistemas upstream e downstream, como PDM, ERP e sistemas de controlo de máquina. Com fornecedores de serviços, por exemplo. Ou mesmo com outros fornecedores. Se o portfólio de produtos e serviços poder ser modificado rapidamente, as empresas podem até aceitar ou subcontratar encomendas a outras empresas da indústria. O objetivo deve ser: produção 24/7 com alta produtividade.