Processo de conformação: Menos retificações e tempo de produção

Entrevistado: Ralf Schmidt , Chefe do Departamento de Engenharia Construção de Ferramentas

Os métodos tradicionais já praticamente não conseguiam pôr cobro à constante forte pressão sobre os preços e aos prazos cada vez mais curtos no setor alemão da construção de ferramentas. Isto era mais do que claro para Ralf Schmidt, Chefe do Departamento de Engenharia Construção de Ferramentas na Allgaier Automotive. Para Ralf Schmidt só seria possível obter uma vantagem concorrencial a longo prazo com uma nova abordagem.

Empresa

ALLGAIER Process Technology GmbH, ALLGAIER Werke GmbH

Onde estamos

Uhingen, Alemanha

Focus

Cadeia de processos Ferramenta de conformação

Vantagens

- Criar facilmente superfícies efetivas de alta qualidade

- Compensar o retorno elástico

- Reduzir os ciclos de correção, tornar o "try-out" programável

Setor

Automóvel

Fabrico de máquinas

Publicado

2008

Entrevista com parceiros Ralf Schmidt, Chefe do Departamento de Engenharia Construção de Ferramentas

Com o Tebis são criadas superfícies efetivas de alta qualidade que já incluem a compensação do retorno elástico e os resultados do cálculo de robustez.

Na Allgaier, a abordagem inovadora consistia em criar o planeamento do método e as superfícies efetivas com sistemas de software específicos; ao mesmo tempo, reproduzir em computador e otimizar todo o processo de conformação, bem como compensar o retorno elástico com superfícies efetivas alteradas. O objetivo era reduzir os custos de incorporação da ferramenta, bem como quaisquer alterações de peça necessárias. Isto deveria trazer vantagens em termos de prazos e de custos. Apostava-se assim num avanço de dois dígitos.

Dado os recursos existentes na Allgaier, as ferramentas disponíveis e o conteúdo abrangente, um projeto desta magnitude só por si era pouco realista. Eram necessários parceiros com experiência para complementar os conhecimentos de tecnologia de conformação dos fabricantes de ferramentas da Allgaier, com vista à simulação de toda a cadeia de processos.

Participantes e projeto

Ralf Schmidt formou uma equipa de projeto com os parceiros AutoForm Engineering Deutschland GmbH e Tebis Technische Informationssysteme AG. As duas empresas já tinham anteriormente fornecido à Allgaier produtos de software que tinham sido utilizados separadamente. O objetivo agora era combinar estes dois produtos e otimizá-los com soluções de software avançadas da AutoForm e da Tebis – estando sempre focados em toda a cadeia de processos para a ferramenta de conformação pronta. Como cobaia foi utilizada uma peça em chapa para um veículo todo-o-terreno de um projeto real. O cliente da Allgaier esperava a entrega pontual das peças em chapa prontas, na qualidade especificada. Apesar de muitos serem desconhecidos, a Allgaier não queria realizar uma simulação separada das atividades diárias. A empresa não previa um desenvolvimento paralelo com um processo tradicional em Catia V4/V5.

Desafios previsíveis

Uma construção de ferramentas de sucesso é o resultado de processos bem planeados e uma logística altamente eficiente. O retorno elástico representa um dos desafios no caminho para um resultado satisfatório. Normalmente só aparece durante a fase de "try-out" das primeiras peças prensadas. Quando isto acontece, podem ser necessárias diversas retificações, e implicar despesas enormes, até que as peças estejam uniformes e sejam aceites pelo cliente. Adicionalmente, quanto mais ferramentas forem criadas em paralelo, maiores serão os efeitos adversos de um elevado número de retificações sobre a segurança de planeamento e, consequentemente, sobre todo o processo logístico. Prever e compensar o retorno elástico deverá reduzir o número de retificações a realizar pela Allgaier e tornar o "try-out" programável.

As interfaces de software apresentaram outros desafios inevitáveis à Allgaier. Por um lado, o sistema CAD CATIA V5 tinha de ser ligado não só aos dados da peça, como também às ferramentas de software otimizadas para cada etapa de trabalho seguinte: O AutoForm foi utilizado para o planeamento do método e a simulação; e o Tebis entrou em ação para a criação de dados de superfícies efetivas e de fresagem da ferramenta.

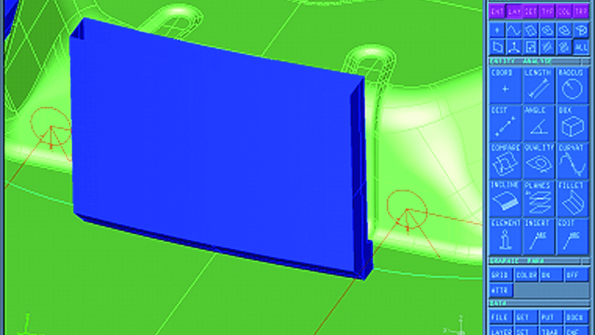

Tempo de produção reduzido a mais um terço

A Allgaier recebia do cliente os dados CATIA referentes à peça em chapa. Estes dados eram importados para o software AutoForm DieDesigner, para criar um conceito de ferramenta com as operações de estiramento, corte, furação e moldação ("post-forming"). Assim que os dados concetuais eram exportados para o software Tebis, o Tebis RSC (Rapid Surface Creation) criava as superfícies para as operações de estiramento e de moldação ("post-forming"), e encaminhava-as para o departamento de conceção de ferramentas. Isto permitia que o departamento iniciasse o trabalho e encomendasse logo as peças fundidas. Ao mesmo tempo, o pessoal do planeamento de métodos ia verificando e otimizando, com a ajuda do AutoForm Incremental, o desenho criado no DieDesigner, até que o resultado da simulação previsse a qualidade do componente desejada com utilização ideal do material.

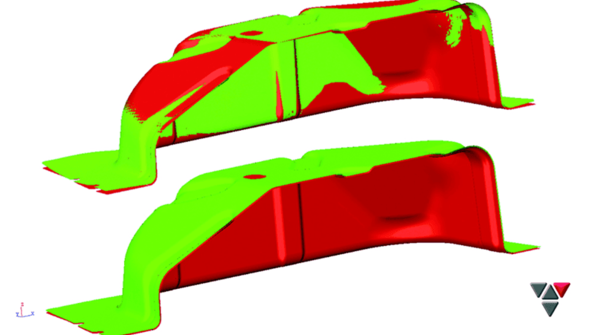

Este processo de conformação era então examinado em termos de estabilidade em condições de produção reais. Neste ponto era esperada uma inevitável dispersão das características do material e dos parâmetros do processo. Era óbvio que uma modificação geométrica das superfícies efetivas para a compensação do retorno elástico apenas funcionaria como uma solução a longo prazo para um retorno elástico reproduzível. Quando a estabilidade era apresentada, podia-se proceder à compensação do estiramento e das operações seguintes. Como resultado, os dados de malha AutoForm, incluindo os do retorno elástico compensado, estavam agora disponíveis.

O novo estiramento, compensado e otimizado em termos de resistência, era reexportado para o Tebis. A interface entre AutoForm e Tebis também transfere quaisquer alterações relativas aos dados concetuais iniciais. Isto permitia que o software Tebis Morpher atualizasse as superfícies de desenho com um simples toque de botão. Deste modo, são criadas superfícies efetivas de alta qualidade que já incluem a compensação do retorno elástico e os resultados do cálculo de robustez. A tecnologia de superfícies Tebis permitia criar superfícies efetivas da ferramenta em qualidade de fresagem. O moroso caminho que consistia na conceção de diversas superfícies efetivas novas no Catia V5 foi assim eliminado e a compensação do retorno elástico já estava incorporada no design. Como controlo final, as superfícies Tebis eram novamente simuladas no software AutoForm.

Todos os intervenientes estavam satifsfeitos com o resultado. Embora o Catia V5 não desempenhasse qualquer papel na criação de dados de fresagem, a pedido do cliente ainda era possível disponibilizar todos os dados neste formato. AutoForm e Tebis podem disponibilizar dados CATIA V5.

Resultado

Ralf Schmidt estava convencido que o projeto tinha funcionado, dadas as condições existentes. O processo completo era adequado, com a participação de todas as partes. Com o apoio dos seus dois parceiros, a Allgaier conseguiu eliminar três retificações e cortar no tempo de desenvolvimento em mais de um terço. Graças à utilização do software da AutoForm e da Tebis e, particularmente, à sua colaboração, foi possível fazer reduções na conceção e no "try-out". As múltiplas retificações que foram sendo necessárias, ao longo do caminho empírico, para a compensação do retorno elástico podem ser reduzidas, graças à simulação. O sucesso do projeto levou a Allgaier a adquirir software AutoForm e Tebis adicional, e investir na formação específica dos colaboradores envolvidos no processo.

Breve descrição da Allgaier Werke GmbH

Com mais de 100 anos de existência, a Allgaier Werke GmbH divide-se em duas áreas de negócio - Automóvel e Tecnologia de Processos. A Allgaier Automotive, com a sua fábrica principal em Uhingen, na Alemanha, fornece sistemas para a indústria automóvel internacional. As suas áreas de atividade incluem o fabrico de peças prensadas e componentes de carroçaria prontos a instalar de aço e de alumínio, bem como o desenvolvimento e a produção de ferramentas de conformação. O seu elevado potencial de desempenho confere à Allgaier um papel de liderança, a nível mundial, na área da conformação de chapa. www.allgaier.de

Breve descrição da AutoForm Engineering GmbH

A AutoForm desenvolve e distribui soluções de software adaptadas à indústria automóvel e da maquinação de chapa, para a simulação de processos de estampagem profunda e assistência à conceção de ferramentas. Os seus clientes incluem todos os fabricantes e fornecedores de veículos automóveis de renome. Em 2006 foi celebrado um contrato de colaboração com a Tebis para apoiar uma colaboração tecnológica e comercial, com vista a projetos conjuntos de desenvolvimento e de clientes. www.autoform.com