"Car styling" para individualistas

Entrevistado: Christoph Schneeberger, Construção de máquinas

O acabamento do novo Fiat 500 foi um projeto especial para a empresa MS-Design. Ainda antes do lançamento, o modelo de série já tinha atingido o estatuto de Cult, tal como o seu muitíssimo bem-sucedido antecessor, lançado há 50 anos.

Empresa

MS-Design

Onde estamos

Roppen, Áustria

Focus

Processos de design e construção de modelos no setor automóvel

Vantagens

- Realizar rapidamente a engenharia inversa de superfícies

- Restaurar superfícies de forma simples e confortável

- Reduzir consideravelmente o tempo de execução do projeto

Setor

Fabrico de máquinas

Publicado

2008

Entrevista com parceiros Christoph Schneeberger, Construção de máquinas

Já utilizamos o Tebis há 2 anos e meio e, desde então, tem sido possível desenvolver mais rapidamente os projetos, entre um 60% a 70%.

O especialista em "car styling" MS-Design, com sede na Áustria, é conhecido internacionalmente como um dos maiores fabricantes de peças de carroçaria para Tuning da Europa. Tudo começou em 1983, numa pequena oficina de mecânica fundada pelo atual chefe da empresa Manfred Santer. Atualmente, a MS-Design emprega aproximadamente 300 colaboradores nas áreas da construção de protótipos e moldes, produção de moldes de injeção e estampagem profunda, e pintura.

Do modelo de série para o Fiat 500 Cup transformado

Os designers da MS-Design criaram um kit de carroçaria para o Fiat 500, complementando este pacote de "lifestyle" italiano e tecnologia moderna com um visual jovem, desportivo e agressivo. O resultado é verdadeiramente impressionante: O extenso programa inclui um "spoiler" dianteiro em estilo favo de mel, barras laterais que terminam harmoniosamente nas extensões do guarda-lamas, um avental traseiro resistente, uma asa traseira, bem como jantes em liga leve 17''.

Do projeto à realidade tridimensional

O projeto teve início em papel: O visual do veículo de série tinha de ser modificado com peças complementares, de modo a que condutores desportivos jovens, em particular, se identificassem com o veículo, e o seu caráter único fosse realçado. O design selecionado tinha agora de encontrar o caminho para a realidade tridimensional.

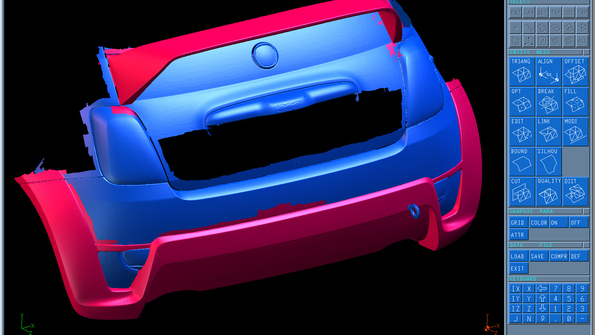

Todas as peças modelo do kit de carroçaria planeado deveriam ser posteriormente montadas na carroçaria original. Para este fim, as respetivas áreas da carroçaria de série foram primeiro digitalizadas com um FaroArm. Como só era necessário digitalizar um lado do veículo – a outra segunda metade do veículo pode ser completada posteriormente no Tebis, através do espelhamento da malha –, o processo durou apenas meio dia. Foi depois possível dar início à construção de uma metade do modelo em argila, com base no design diretamente desenhado nas respetivas partes da carroçaria. Para a transferência para o mundo virtual, as partes do veículo modeladas com argila foram digitalizadas em 3D com o sistema ótico de digitalização. O FaroArm flexível, com a sua elevada mobilidade, permite a captura completa até de objetos complexos num curto espaço de tempo. Algumas horas mais tarde, os dados do modelo de argila já estavam disponíveis como malhas no sistema Tebis.

Tudo começa com as ferramentas de prototipagem

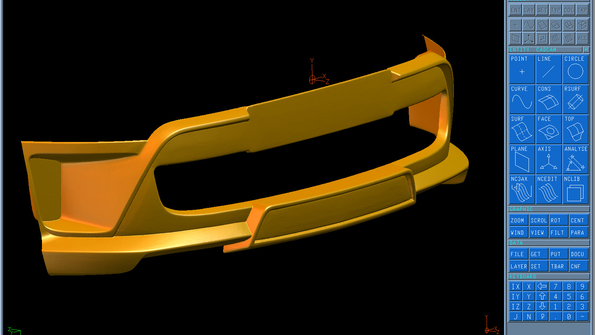

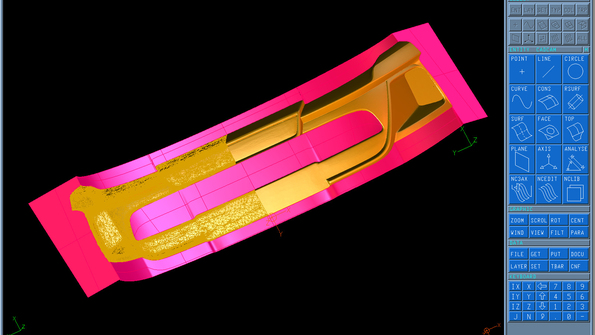

Os dados de malha foram filtrados e cortados no Tebis antes do processamento posterior. Foi depois possível iniciar a conceção das ferramentas de laminação. No total, foram concebidas, e fresadas em Ureol, quatro ferramentas para as áreas dianteira e traseira, bem como para as barras laterais e cavas das rodas. Christoph Schneeberger, responsável pela construção de ferramentas na MS-Design, aprecia particularmente o desempenho e a flexibilidade do Tebis como sistema de modelação híbrida: "O Tebis permite implementar de forma simples e rápida designs de peças complementares nos dados de malha digitalizados. Uma das principais vantagens é que no Tebis as malhas e os elementos de superfície podem ser combinados de forma excelente e fresados depois de uma só vez com os módulos CAM."

Uma semana após a conclusão dos trabalhos de digitalização, as primeiras ferramentas de laminação estavam disponíveis para as peças complementares do protótipo. Poucos dias depois, os primeiros laminados produzidos e a asa traseira, fresada diretamente em Ureol, podiam ser pintados e o protótipo do Fiat 500 Cup montado.

“Já utilizamos o Tebis há 2 anos e meio”, relata Christoph Schneeberger, “e, desde então, tem sido possível desenvolver mais rapidamente os projetos, entre um 60% a 70%., como é o caso do Fiat 500 Cup." "Graças à sua interface bem estruturada, o Tebis é fácil de utilizar. Por exemplo, apenas após duas semanas de formação, o nosso estagiário já estava a trabalhar na Tebis Consulting", afirma. A MS-Design utiliza agora três postos de trabalho Tebis e Christoph Schneeberger está muito satisfeito por poder representar o processo completo, desde o processamento de dados digitalizados, passando pela conceção, até à fresagem, independentemente de ser com 3+2 ou 5 eixos, num sistema.

O resultado dos trabalhos de digitalização é apresentado no Tebis, sob a forma de malhas: a azul a superfície do Fiat 500 original e a vermelho as peças complementares, modeladas com argila, para o kit de carroçaria.

A caminho da produção em série

Após a produção do protótipo, foi apresentado ao público na IAA 2007, em Frankfurt, e rapidamente se tornou num dos favoritos dos visitantes. Mas como a MS-Design considera que não deve descansar à sombra dos louros, foi planeada uma produção em série do kit de carroçaria. "Dependendo do número de peças produzidas, as ferramentas são executadas em resina epoxídica, alumínio ou aço", explica Rick Thomas, Chefe do Departamento de Tecnologia e Desenvolvimento da MS-Design. "Os tamanhos de lote situam-se entre 500 e 40.000 unidades." Mas antes que as primeiras unidades possam sair da linha de montagem, ainda há muito a fazer. Os dados de malha referentes aos componentes do kit de carroçaria tinham de ser convertidos, por estiramento, em superfícies. Também neste caso a RSC (Rapid Surface Creation) para a engenharia inversa de superfícies e o Otimizador para superfícies da Classe A da Tebis oferecem soluções economizadoras de tempo. Assim que as superfícies foram criadas, foi possível iniciar a conceção e o fabrico das ferramentas de alumínio. O tempo total do projeto, desde o estudo de conceção, passando pelo protótipo, até à produção em série, foi de aproximadamente seis meses. Em janeiro de 2008, as primeiras peças de série saíram da linha de montagem.