Title

-

Software

-

Software CAM

- Programación CNC

- Automatización CNC

- Simulador CNC

- Sujeción múltiple

- Mecanizado de robots

- Taladrado CNC

- Taladrado profundo

- Torneado CNC

- Fresado/torneado

- Fresado 2,5D

- Fresado 3D

- Fresado de 5 ejes

- Fresado de ranuras

- Fresado de corte

- Fresado HPC

- Fresado HFC

- Fresas de segmento circular

- Erosión de penetración

- Electroerosión por hilo

- Corte por láser 3D

- Templado por láser

- Soldadura por aportación

- Tebis Automill

- Software CAD

- Software CAQ

- Software MES

- Productos

-

Software CAM

- Servicios

- Consulting

- Sectores

- Referencias

- Empresa

- Noticias

Contacto

-

Home ConsultingConsultoría de procesos

Home ConsultingConsultoría de procesosConsultoría de procesos de Tebis Consulting

Máximo aprovechamiento del potencial

Para seguir teniendo éxito en el mercado, debe redefinir continuamente sus procesos, incluyendo tiempos de trabajo más cortos, un uso optimizado de las máquinas y una programación NC más rápida y fiable. Solo queda una pregunta por hacer: ¿cómo?

Tebis responde a esta pregunta ofreciendo asesoramiento para optimizar los sistemas de fabricación y respuestas sólidas.

Son muchos los parámetros de ajuste disponibles, por eso establecemos conjuntamente los objetivos y analizamos sus procesos. A continuación, nuestros consultores expertos recomiendan medidas de optimización realistas y le ayudan a implementar las decisiones adoptadas utilizando un enfoque colaborativo, equitativo y competente.

Garantizar la competitividad

Según su situación individual, le ayudamos a:

- Agilizar sus procesos mejorando la planificación de proyectos, reduciendo los gastos y acortando las diferentes etapas

- Reducir los tiempos de trabajo totales de sus proyectos de fabricación

- Aumentar el flujo de información (documentación de los pedidos) y evitar así consultas y errores

- Aumentar la productividad de sus máquinas aprovechando tiempos de inactividad, por ejemplo, por la noche

Para optimizar sus procesos, Tebis Consulting realiza un análisis de las distintas tareas.

Averigüe en qué partes de la cadena de producción puede intervenir para ahorrar costes e incrementar la productividad. Nuestro modelo de consultoría responde a un concepto único.

Tebis Consulting le permite aumentar la eficiencia de sus procesos. Esto le garantiza la competitividad en el futuro.

Tebis Consulting es la solución

Excelente servicio de consultoríaAcreditado con numerosos premiosProfundos conocimientos sobre fabricaciónConsolidado en el sector de la fabricación de troqueles, moldes y máquinasEspecializados en medianas empresasEn toda la cadena de valorImplementación eficazProcedimiento transparentePosibles escenarios en la consultoría de procesos

Aumento de productividad de las máquinas

Uso óptimo de los medios de producción - Caso práctico

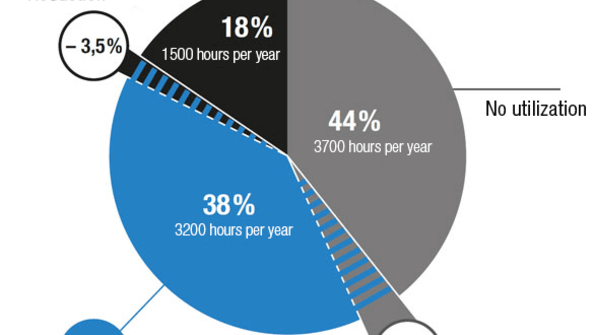

Caso práctico: el tiempo de actividad de las máquinas es un parámetro de ajuste decisivo para la productividad de la empresa.Potencial: Todas las máquinas utilizadas en la construcción de modelos, moldes y troqueles y en ingeniería mecánica podrían trabajar con una productividad de 8400 horas al año.

Sin embargo, después de evaluar varios cientos de valores en el sector, sabemos que las máquinas solo funcionan de manera productiva una media del 30 % anual, lo que equivale a 2500 horas al año. Además, la optimización de los procesos en todo lo relacionado con las máquinas permitiría un mejor aprovechamiento durante el tiempo de productividad.

Por ejemplo, le mostramos medidas eficaces para:

- Reducir los tiempos de configuración

- Reducir los tiempos de programación

- Reducir los tiempos de mantenimiento

- Aumentar los tiempos de producción nocturna

En este caso se logró aumentar el tiempo de actividad de las máquinas un 8 %.

Mayor tiempo de actividad = mayor productividad

El tiempo de actividad de las máquinas es un parámetro de ajuste decisivo para la productividad de la empresa.

Pongamos un ejemplo de nuestra experiencia en consultoría: un aumento del tiempo de actividad productiva de tan solo 500 horas al año en una máquina reduce un 15 % el coste por hora de dicha máquina.► Esto reduce los costes totales de fabricación de los productos.

► Se obtienen 500 horas de capacidad productiva.Ventajas: puede reducir la externalización de servicios o lograr más rendimiento con idénticos costes.

Ambos factores repercuten directamente en el resultado de la empresa e incrementan la eficacia y competitividad.

Según nuestra experiencia, hoy en día los tiempos de parada de las máquinas siguen siendo más largos de lo necesario en muchas empresas: una media de 5900 horas desaprovechadas por máquina al año. No cabe duda de que los trabajos de mantenimiento y limpieza son imprescindibles.

Sin embargo, pueden evitarse los tiempos de parada por:- Falta de información

- Colisiones

- Largos procesos de equipamiento de las máquinas

Le ayudamos a analizar el potencial de mejora de sus procesos y le ofrecemos asesoramiento con soluciones específicas del sector para aumentar los tiempos de actividad productiva de sus máquinas.

Mejora del flujo de información de principio a fin

Concentración en lo esencial

Una producción eficaz requiere un intercambio de información fluido entre los departamentos. A raíz de nuestros proyectos de asesoramiento sabemos que los trabajadores a menudo no están bien informados. Por eso examinamos a fondo las líneas de comunicación y los procesos de su empresa para optimizar las vías y procedimientos de información.

Por ejemplo, le ayudamos a crear una documentación completa de los pedidos y la documentación técnica en formato digital. Los trabajadores de la oficina o el taller tienen acceso en todo momento a la información necesaria para el siguiente paso de trabajo. Esto evita consultas, interrupciones y errores.

- Digitalización y automatización del flujo de información

- Reducción de los gastos de recopilación de información

- Reducción de los tiempos de trabajo

Reducción de los tiempos de trabajo

Mejor planificación de los procesos

¿Sabía que cerca del 60 % de los tiempos de trabajo son tiempos muertos y de espera? Quien pueda planificar con precisión y respetar los plazos de entrega contará con una clara ventaja competitiva. La capacidad de cumplir plazos cortos de entrega suele ser un factor determinante para ganar proyectos.

Le ayudamos a analizar a fondo los tiempos de trabajo de sus procesos de fabricación y agilizarlos. Así, ganará tiempo y ofrecerá una respuesta más flexible al mercado. Esto le permite conseguir proyectos en los que antes ni siquiera podía pensar.

Aproveche todo su potencial con nosotros. Le proponemos métodos eficaces que se integran fácilmente en su entorno diario de producción para agilizar sus procesos:

- Planificación y control óptimo de sus proyectos

- Conocimiento de las capacidades y recursos disponibles

- Organización estructurada del trabajo y los procesos

- Eliminación de procesos innecesarios

- Reducción de los tiempos muertos y de espera

- Modelo espacial adecuado para minimizar los recorridos de transporte y los desplazamientos

- Optimización del flujo de material

- Minimización de los tiempos de configuración

Reducción de los gastos

En busca del tiempo perdido

Combata el despilfarro, ya sea de material o tiempo. Sabemos que muchos procesos no se crean de forma planificada, sino que surgen de la improvisación. Por lo general, no se cuestionan ni se reconsideran. Y es precisamente aquí donde se abren numerosas posibilidades de reducción de los gastos a través del control de los tiempos y los costes.

A menudo son pequeñas pérdidas de tiempo las que afectan negativamente a sus procesos y hacen que el producto se acabe encareciendo:

- Búsqueda de la herramienta adecuada

- Malentendidos debido a una documentación incompleta

- Remecanizados innecesarios y otras situaciones similares.

Una vez descubiertas estas pérdidas de tiempo, generalmente podemos eliminarlas de forma rápida y eficaz. Comprobamos sistemáticamente cada una de las fases del proceso de fabricación y buscamos posibilidades para acortar las diferentes etapas y aumentar su eficacia.

En un análisis de procesos muy pragmático elaboramos recomendaciones claras de actuación para la optimización de procesos y la futura estrategia de digitalización. La prospección de la industria 4.0 se adapta a la perfección a las necesidades de las pymes.

Sigmund Grimm, socio gerente, Hommel+Keller Präzisionswerkzeuge GmbH¿Desea más información?Contactar ahoraContacte con nosotros, le informaremos sobre todas las posibilidades.