Controlo ideal para a máxima qualidade

Tornear e fresar num único ciclo componentes em titânio, aço ou ligas de alumínio pode ser um empreendimento exigente. Com o Tebis, a empresa mecânica de precisão italiana Aspa supera mesmo as tarefas de produção complexas com a mais alta qualidade. A empresa especializou-se na fabricação mecânica personalizada e em pequenas quantidades de produto com um elevado valor acrescentado.

Company

Aspa Srl

Location

Bomporto, Italy

Focus

Premium license for die and mold; add-ons for Surface Modeling, 5-Axis Curve Milling, 5-Axis Side Milling, 2.5D Drilling and Milling - plus, 3-+2-axis undercut milling, Feature Technology - ruled form, virtual machine programming, 3- to 5-axis collision avoidance, volumetric collision checking.

Benefits:

- Any source format can be received and processed via the data interface

- Qualitative optimization of surfaces, adapted to the function of the technical application

- Complete control of each parameter with the combination of predefined strategies and manual intervention

Sector

Component manufacturing

Automotive

Published

2016

Interviewee: Massimo Bigatton, Responsible for the technical office

We are very happy with the system, especially with the latest improvements. A toolpath can now be created nearly automatically using CAM. Standard parameters are used that are valid in most cases. However, this does not rule out the possibility of performing a more exact check if necessary. There are many useful settings for users, like us, who have to manufacture increasingly difficult pieces. We have optimal control of the processes within the machine. We must carefully plan the toolpath, especially for super alloys like titanium. The volumetric collision check in Tebis proves to be exceptionally efficient for this.

Qualidade de processamento impecável em apenas uma passagem da máquina

Aspa é uma oficina para mecânica de precisão em Bomporto (Modena) e sediada na zona de Emilia, conhecida também como “Motor Valley”. Fundada nos anos setenta como construtor de máquinas agrárias, Aspa foi depois adquirida pelo grupo SAI Hydraulic. Enquanto a produção em massa se deslocou com o tempo para os países de leste, a produção de séries pequenas permaneceu nas fábricas de Emilia. Hoje em dia, é responsável por praticamente metade do volume de negócios.

Aspa especializa-se cada vez mais em desenhos complexos e estabeleceu uma cooperação bem-sucedida com o construtor de carros desportivos Pagani Automobili.

O desejo do empresário argentino Horacio Pagani é criar veículos polidos e esteticamente impecáveis para um mercado exigente. Estes devem ser produzidos totalmente de forma artesanal. Assim, cada veículo é construído manualmente e sujeito aos mais elevados requisitos de qualidade. Cada peça é fresada de um bloco maciço de aço, alumínio ou titânio através de um volume de corte extremamente alto. Aspa é hoje o principal fornecedor da Pagani.

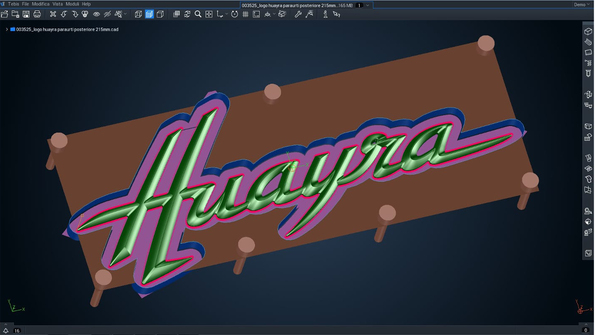

Em Modena, são produzidas mais de 800 peças individuais altamente complexas para o “Huayra”. A produção anual de veículos totaliza cerca de 50 veículos por ano. Horacio Pagani preza o trabalho de precisão e monta nos seus carros desportivos apenas componentes maquinados, que têm de ser tão perfeitos visualmente, como se tivessem sido polidos. A Aspa obtém este resultado com apenas uma passagem da máquina. Na Europa existem apenas algumas empresas que fornecem uma qualidade de processamento tão alta, sem necessidade de acabamento.

Processos de trabalho seguros e precisos

A empresa de precisão reúne know-how técnico exigente, um parque de máquinas extremamente moderno e um forte software CAD/CAM, que assegura os requisitos cada vez maiores da produção. “Investimentos bem direcionados têm-nos permitido obter uma flexibilidade extraordinária e um elevado grau tecnológico. No que se refere à torção e fresagem, dispomos de infraestruturas de última geração e podemos, assim, iniciar todos os passos de trabalho necessários para a conceção de componentes”, disse Maurizio Meschiari, Supervisor da produção externa. Os equipamentos incluem máquinas de alta velocidade, muito precisas, com 3 e 5 eixos. “Assim podemos planear e concluir todo o tipo de projetos”, esclareceu Meschiari. “Para tal, o trabalho de prepração tem um papel determinante. Discussões detalhadas sobre o projeto permitem que se determine a sequência correta dos processos de trabalho, sendo a estratégia de produção delineada em conjunto com a produção.”

Para atingirem todo o potencial, o sistema CAD/CAM utilizado tem de apresentar um desempenho superior e garantir processos de trabalho rápidos, precisos e seguros. Assim, a Aspa trabalha com convicção já há quase dez anos com o software Tebis: o vasto leque de funções e a simulação dos processos reais em ambiente virtual asseguram um claro aumento da produtividade.

Controlar os movimentos da máquina ao mais pequeno detalhe

O Tebis é utilizado em todas as fases de trabalho, desde o planeamento inicial até aos processos de produção avançados. “Na área do software para máquinas CNC, o Tebis é regra absoluta”, explica Meschiari. “Nós utilizamos o sistema desde o início. O nosso departamento técnico pode conceber e processar um qualquer formato de origem através da interface de dados. Para além das informações geométricas, são também transferidas diversas informações estruturais. A análise desta informação é utilizada para determinar eventuais aspetos problemáticos para a produção.”

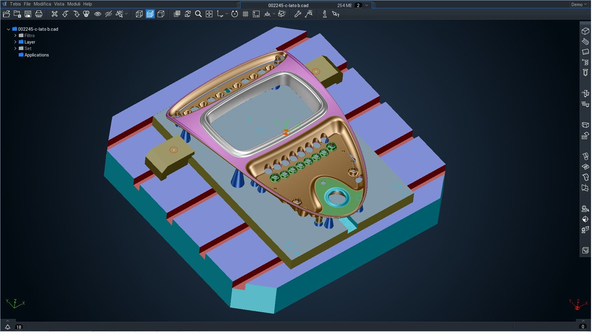

A empresa de precisão utiliza o ambiente CAD para processar os projetos recebidos. Como sublinha Massimo Bigatton, diretor do departamento técnico, por vezes os projetistas valorizam mais a ergonomia e estética do que a viabilidade industrial dos componentes. “Nestas situações, temos de realizar correções para salvaguardar o design e harmonizar o aspeto visual com a engenharia.“ A tecnologia do Tebis permite que superfícies importadas sejam otimizadas e alteradas em função do tipo de maquinação. Após o trabalho matemático, começa a procura pelo melhor sistema de aperto para o componente, bem como a definição dos equipamentos adequados. Numa última etapa, são criadas as trajetórias de ferramentas.

O software possibilita aplicarem-se estratégias standard, logo o utilizador mantém um controlo ilimitado sobre todos os parâmetros. Se necessário, pode intervir e adaptar valores, explicou Bigatton. “Verificámos que isto não é oferecido por todos os sistemas CAM”. Com o Tebis é possível controlar os movimentos da máquina até ao mais pequeno detalhe. Por exemplo, o utilizador pode determinar os pontos na trajetória da ferramenta conforme desejar. Dessa forma pode obter uma maior precisão nas áreas consideradas problemáticas, sem sobrecarregar a eletrónica da máquina com dados. “Os módulos CAM permitem criar programas de controlo numérico com base em inúmeras maquinações específicas. Trata-se de programas seguros e testados, que também otimizam o desgaste das ferramentas, permitindo economizar o tempo de funcionamento da máquina”, disse Bigatton.

Controlo de colisão no simulador

Para a Aspa foi especialmente positivo o desenvolvimento do software na nova versão 4.0. “Estamos realmente satisfeitos com o sistema, sobretudo com as últimas melhorias”, disse Bigatton. Com o CAM é possível criar agora uma trajetória de ferramenta quase automaticamente. Para tal, são utilizados parâmetros padrão que podem ser válidos para a maioria dos casos. No entanto, tal não exclui a possibilidade de realizar um controlo mais preciso, se necessário. “Quem, como nós, tiver de produzir peças cada vez mais difíceis, encontra aqui várias configurações úteis. Temos um controlo ideal dos processos no interior da máquina. Especialmente no caso das superligas, como o titânio, é necessário planear a trajetória de ferramenta com muito cuidado. Para tal, o controlo de colisões do Tebis é de uma eficiência extraordinária”.

Uma das funções que a Aspa admira em especial é a tecnologia de simulação: esta permite reproduzir o processo de trabalho real com elevado nível de detalhe em ambiente virtual. Na produção, três máquinas trabalham em média 20 horas por dia, na maior parte do tempo em modo não assistido. Para obter corretamente um destes ritmos de trabalho, por um lado tem de ser enviado um programa seguro e testado para a máquina. E por outro, é importante verificar a viabilidade da produção e determinar o controlo da máquina logo na fase de planeamento. “Hoje podemos desde logo determinar os movimentos e acelerações da máquina, criando assim estimativas de custos mais precisas“, explicou Bigatton.

Algumas das novas funções de software do Tebis revelaram-se determinantes para a criação de componentes complexos e esteticamente perfeitos, como a Pagani exige. É o exemplo da utilização de ferramentas especiais para as maquinações de corte inferior. "Agora temos a possibilidade de realizar uma “simples” trajetória de ferramenta com 3 em vez de 5 eixos simultâneos", disse Bigatton. Aspeto que tem várias vantagens: uma máquina com 3 eixos custa menos do que uma com 5 eixos. além de ser mais precisa.

“Esta capacidade dá-nos mais liberdade de escolha da máquina na produção. Agora já não somos obrigados a utilizar uma máquina de 5 eixos provavelmente ocupada. Para não falar na qualidade superficial obtida. É muito melhor utilizar um único programa com 3 eixos, do que dois ou mais programas que requerem uma rotação da mesa ou da cabeça da máquina”.

A Aspa supera mesmo as tarefas mais complexas. Um exemplo de componentes com os quais o responsável pela máquina tem de lidar diariamente é o coletor de aspiração, uma verdadeira obra-prima de design e mecânica. É uma das peças que foi produzida por desejo expresso de Horacio Pagani para dar ao veículo valor acrescentado. Após uma tentativa de o produzir no exterior, sem sucesso, a Aspa cumpriu esta tarefa logo à primeira: “São necessárias 26 horas para a fresagem do bloco maciço com a maquinação de 5 eixos. Mas nós conseguimos fazê-lo regularmente“, contou Bigatton orgulhoso.