Title

Description

-

Software

-

Software CAM

- Programación CNC

- Automatización CNC

- Simulador CNC

- Sujeción múltiple

- Mecanizado de robots

- Taladrado CNC

- Taladrado profundo

- Torneado CNC

- Fresado/torneado

- Fresado 2,5D

- Fresado 3D

- Fresado de 5 ejes

- Fresado de ranuras

- Fresado de corte

- Fresado HPC

- Fresado HFC

- Fresas de segmento circular

- Erosión de penetración

- Electroerosión por hilo

- Corte por láser 3D

- Templado por láser

- Soldadura por aportación

- Tebis Automill

- Software CAD

- Software CAQ

- Software MES

- Productos

-

Software CAM

- Servicios

- Consulting

- Sectores

- Referencias

- Empresa

- Noticias

Contacto

Ver el video / formulario de contacto

Por favor, seleccione las cookies de preferencia para activar la visualización.

>Activar cookies

-

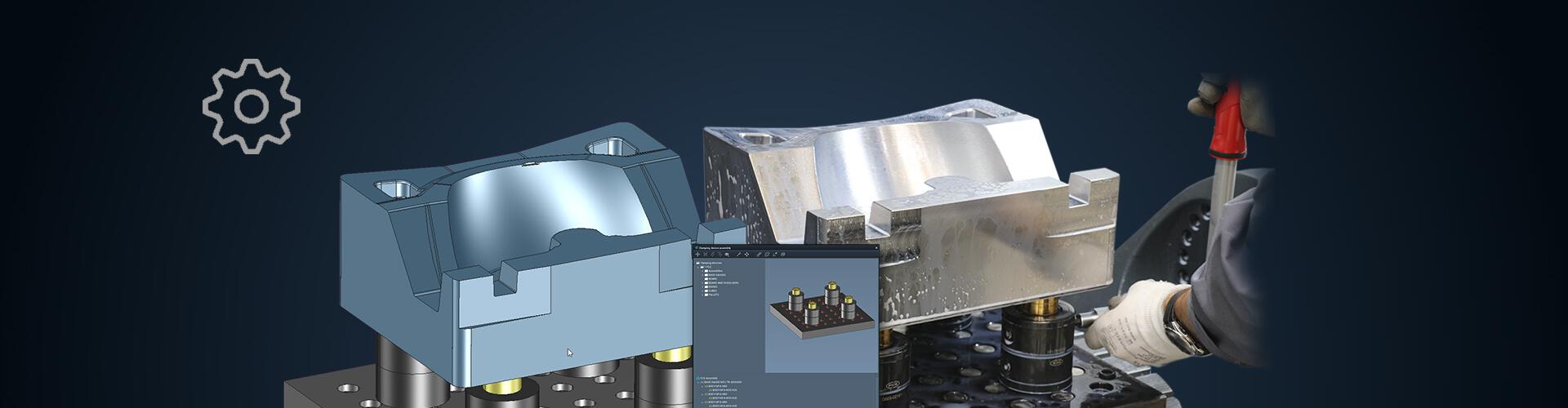

Automatización y estandarización de los procesos

Alto potencial de ahorro en la fabricación de piezas individuales

La simplificación del diseño CAD y la programación CAM, y su estandarización con la ayuda de plantillas son importantes pasos en el camino hacia la automatización. Sin embargo, para conseguir una fabricación eficiente y sin operarios es imprescindible implantar procesos seguros y totalmente automatizados.

Para ello, debe guardar todo su entorno de fabricación, y sus conocimientos y procesos de fabricación en el mundo digital. Tebis 4.1 constituye la base para ello.

Fases de Tebis 4.1 para la digitalización y automatización

- MES ProLeiS

- Biblioteca de elementos de sujeción virtuales

- Medición integrada en el proceso

- Estrategias de prevención de colisiones inteligente

Software MES ProLeiS totalmente integrado

La fabricación de piezas individuales permite obtener un alto potencial de ahorro mediante procesos de fabricación estandarizados y almacenados. Para ello, las tecnologías CAD/CAM y MES deben colaborar estrechamente.

Con ProLeiS y Tebis 4.1, puede dividir conjuntos completos y piezas individuales en secuencias de trabajo verificadas. Esto también permite planificar, controlar y llevar a cabo proyectos de fabricación complejos. Integra la logística de piezas adquiridas, tochos y componentes de la máquina. La gran ventaja: un uso óptimo del parque de máquinas y el reparto selectivo de todas las actividades entre diseñadores de fabricación, programadores NC y operarios de máquinas.

El software MES ProLeiS también puede combinarse sin problemas como plataforma de integración con sistemas anteriores y posteriores, lo que incluye sistemas de control de las máquinas, PDM y ERP. Interacción de las tecnologías CAD/CAM y MES

Interacción de las tecnologías CAD/CAM y MESLa biblioteca de elementos de sujeción complementa las bibliotecas de procesos virtuales

Ventajas:- Creación y gestión de elementos de sujeción y conjuntos de elementos de sujeción

- Uso inmediato de datos externos tales como los elementos y conjuntos de sujeción gracias a su importación directa desde el fabricante a través de interfaces directas

- Rápida adaptación de la situación de sujeción a la tarea de fabricación en cuestión

- Fácil posicionamiento

- Comprobación de viabilidad automatizada

- Equipamiento virtual de la máquina con exactitud

- Simplificación de los procesos de equipamiento en la sala de máquinas

Configuración de grupos de elementos de sujeción

Ver el video / formulario de contactoPor favor, seleccione las cookies de preferencia para activar la visualización.Activar cookiesUso de la biblioteca de elementos de sujeciónEn la biblioteca de elementos de sujeción puede gestionar todos los elementos de sujeción y reunirlos en grupos. Con la ayuda de puntos de conexión predefinidos y una función de filtro automático que solo le ofrece elementos con las conexiones adecuadas, puede configurar con rapidez y comodidad tornillos de banco sencillos, así como sistemas de amarre con centraje con diferentes sistemas de placas. También está integrada la sujeción múltiple. Si es posible desplazar físicamente diferentes elementos dentro de un grupo de elementos de sujeción, dado el caso, indique los grados de libertad para limitar la dirección del movimiento.Equipamiento virtual de la máquina

Ver el video / formulario de contactoPor favor, seleccione las cookies de preferencia para activar la visualización.Activar cookiesEquipamiento virtual de la máquinaPara el equipamiento virtual se utilizan los elementos y superestructuras adecuados de la biblioteca. El proceso de equipamiento sigue una lógica similar a la del montaje de grupos de elementos de sujeción:

Solo se ponen a disposición los elementos de sujeción adecuados para la máquina seleccionada. Además, puede crear directamente el punto de referencia en la sujeción. Con la ayuda de puntos de conexión, puede colocar los elementos de sujeción en la pieza con unos pocos clics, y toda la pieza en la mesa de la máquina. Asimismo, puede colocar la pieza, los elementos de colisión, los grupos de elementos de sujeción y los diferentes elementos de sujeción separados entre sí.

La ventaja añadida: el resultado se obtiene sin pérdidas de información en la zona de equipamiento, ya que durante la salida NC se crea automáticamente una documentación NC precisa y detallada. El responsable de equipamiento puede ver de inmediato lo que tiene que hacer. Gracias a las designaciones unívocas de los componentes, puede deducir qué y cuántos elementos de sujeción necesita y saber cómo debe colocarlos.Tiempos más cortos de equipamiento y mecanizado gracias a la medición integrada en el proceso

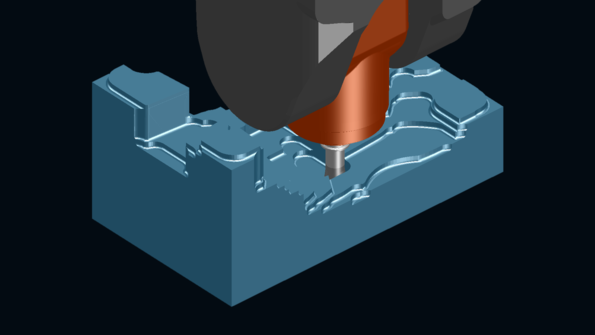

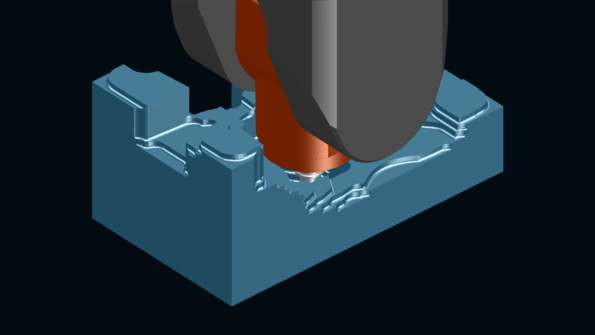

Integre por completo las tareas de medición en el proceso de fabricación de forma cómoda, sencilla y segura frente a colisiones. Esto le permite comprobar si la pieza se ha sujetado correctamente y el tocho está dimensionado y orientado de manera adecuada, además de garantizar que, después del mecanizado, la pieza no requerirá remecanizado al soltarla. Todas las funciones necesarias se reúnen de forma estructurada, desde el calibrado de palpadores hasta la medición de puntos, la medición de ángulos mediante puntos o círculos, la medición de círculos y rectángulos, o la comprobación de ranuras y barras. Con el control de tolerancia integrado, puede definir si es posible continuar procesando el pedido o si ha de interrumpirse. Así se obtiene un proceso seguro con un alto grado de automatización y operaciones combinadas de fresado, torneado y medición que evitan daños en la herramienta y la máquina. El resultado son tiempos más cortos de equipamiento y mecanizado, más calidad de la pieza y menos bucles de repaso. También puede disfrutar de estas ventajas en controles sin ciclos de medición propios.Inclusión del cabezal de la máquina en el cálculo de control de colisiones

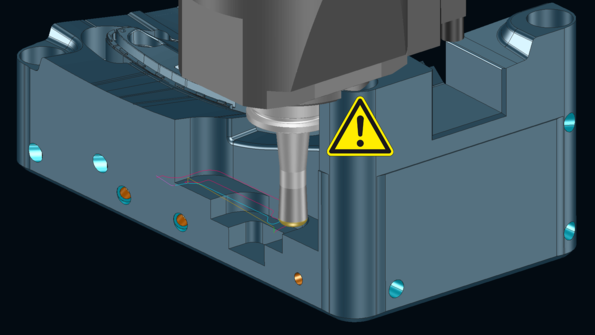

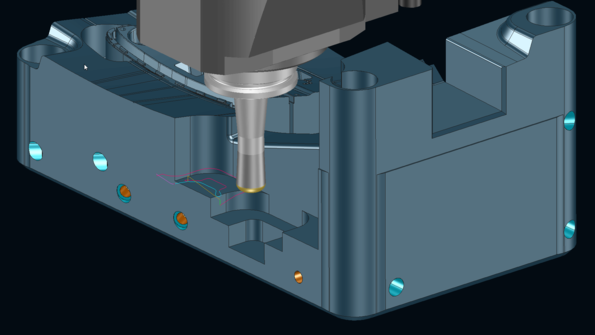

Sendas sin colisiones al instante: en caso de posibles colisiones con el cabezal de la máquina, las zonas de fresado se reducen automáticamente durante el cálculo NC o se excluyen del mecanizado.

Ventajas:- Mayor seguridad en los procesos

- Enorme ahorro de tiempo: sin la reducción automática de zonas, debe corregir manualmente la colisión después del cálculo y a continuación volver a calcular el mecanizado

- Con la reducción de zonas, puede utilizar las herramientas más cortas para cada trabajo de fresado y garantizar las condiciones óptimas de corte

La licencia "Programación con máquina virtual" permite además, dentro de la cinemática de la máquina, la rotación interactiva del cabezal o la mesa alrededor del eje C durante el cálculo. Esto resulta especialmente ventajoso con cabezales asimétricos: se descarga la máxima cantidad posible de material con la herramienta seleccionada. Se evitan restos de material innecesarios. Los movimientos de rotación interactiva se tienen en cuenta directamente en la reducción de zonas.