Title

-

Software

-

Software CAM

- Programación CNC

- Automatización CNC

- Simulador CNC

- Sujeción múltiple

- Mecanizado de robots

- Taladrado CNC

- Taladrado profundo

- Torneado CNC

- Fresado/torneado

- Fresado 2,5D

- Fresado 3D

- Fresado de 5 ejes

- Fresado de ranuras

- Fresado de corte

- Fresado HPC

- Fresado HFC

- Fresas de segmento circular

- Erosión de penetración

- Electroerosión por hilo

- Corte por láser 3D

- Templado por láser

- Soldadura por aportación

- Tebis Automill

- Software CAD

- Software CAQ

- Software MES

- Productos

-

Software CAM

- Servicios

- Consulting

- Sectores

- Referencias

- Empresa

- Noticias

Contacto

-

Nuevas funciones de Tebis 4.1

Infinidad de funciones

Más CAD, más CAM, más automatización, procesos de medición optimizados: Tebis 4.1 le ofrece gran cantidad de funciones que hacen que todo el proceso de fabricación sea aún más rentable y seguro.CAD – Parametrización

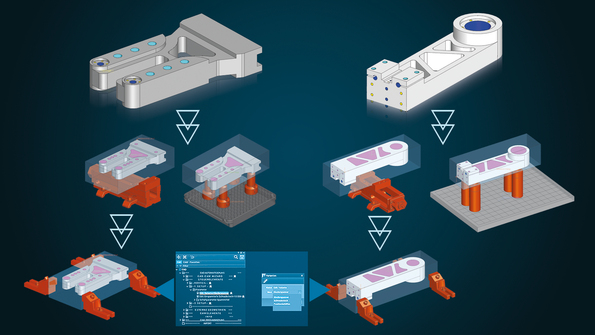

Cómo llegar antes a la fabricación: preparación flexible y con un alto nivel de automatización de la programación CAM con plantillas CAD paramétricas

Todos los registros de datos importados deben prepararse a nivel constructivo para la programación CAM. Para ello, se requiere generalmente una gran cantidad de pasos de trabajo individuales: es preciso establecer taladros para sistemas de sujeción, definir sistemas de ejes de orientación, diseñar superficies de relleno, crear tochos, generar puntos de conexión para sujeciones, posicionar elementos de sujeción o definir planos de retirada. Tebis permite realizar estos numerosos pasos individuales basándose en plantillas CAD paramétricas con un alto nivel de automatización. Estas plantillas pueden ampliarse como se desee y adaptarse a las especificaciones del cliente. Al mismo tiempo, los usuarios mantienen una gran flexibilidad: ahora pueden controlar modificaciones como, por ejemplo, la selección de otro sistema de sujeción, directamente en el árbol de objetos con total comodidad a través de los parámetros de usuario.

La tecnología de plantillas paramétricas y la acreditada tecnología de plantillas CAM de Tebis para la programación NC automatizada trabajan en perfecta combinación: en ambos casos, se guardan los conocimientos sobre fabricación específicos de la empresa (relevantes para CAD y CAM). Las plantillas CAD y CAM hacen posible una fabricación más rápida y eficiente, garantizan el cumplimiento de los estándares y una calidad uniforme. Las empresas no dependen tanto de la experiencia de especialistas individuales, los nuevos trabajadores se familiarizan antes y contribuyen de forma productiva al éxito de la empresa en muy poco tiempo.

Las funciones CAD paramétricas están incluidas en el módulo básico CAD de Tebis.

Creación rápida y sencilla de taladros y cajeras

Las funciones "Solid/Hole" y "Solid/Pocket" permiten crear taladros, roscas y cajeras paramétricos en diferentes orientaciones con total comodidad: puede seleccionar la geometría reglada con su descripción completa (por ejemplo, para taladros de varios pasos) directamente de la biblioteca de features e insertarla en la pieza. Esto aumenta la seguridad de los procesos y facilita su continuidad. También puede diseñar taladros, roscas y cajeras de forma interactiva.

Los taladros y cajeras se retiran de la pieza con unos pocos clics y pueden adaptarse en cualquier momento posterior.CAD – Diseño de electrodos

Diseño rápido y seguro de electrodos

Ver el video / formulario de contactoPor favor, seleccione las cookies de preferencia para activar la visualización.Activar cookiesLos proyectos de electrodos pueden crearse y gestionarse orientándose al objeto directamente en la nueva estructura de árbol CAD. La gran ventaja: basta con guardar una sola vez la pieza y el punto de referencia en el proyecto, y todos los electrodos del proyecto se referirán a la misma pieza y al mismo punto de referencia. Puede adaptar de forma interactiva las condiciones para electrodos individuales en cualquier momento.

Además, puede crear automáticamente varioselectrodos de geometrías idénticas y agruparlos en una familia de electrodos. Si, por ejemplo, necesita electrodos de geometrías idénticas con un gap de chispa diferente para el desbaste y el acabado, basta con un simple clic del ratón.

Un práctico filtrado garantiza a su vez la selección del tocho y el soporte adecuados para el electrodo. El tocho se orienta automáticamente a las superficies de erosión.

También es posible gestionar programas de medición y fabricación directamente a través de la estructura de árbol. La información de los electrodos se documenta y transfiere.

CAD – Diseño de superficies activas

Resultados precisos al cortar piezas dobladas y embutidas en profundidad

La función "Crear curvas de desarrollo" permite calcular bordes de corte diseñados teóricamente para bridas en piezas dobladas y embutidas en profundidad de forma rápida y sencilla. Se tienen en cuenta el grosor de material de la pieza y la posición de la fibra neutra: el resultado es muy preciso y desaparece el remecanizado manual. La calidad de las curvas resultantes equivale a la calidad de las curvas de origen.

Varios modos de cálculo cubren diferentes aplicaciones.CAD – Ingeniería inversa

Mayor control: creación más precisa de superficies CAD

Ver el video / formulario de contactoPor favor, seleccione las cookies de preferencia para activar la visualización.Activar cookiesOptimización selectiva de la superficie resultante: dentro del radio de tubo G0, Tebis aproxima la superficie más a la curva borde que a los datos digitalizados.Al generar superficies de diseño de alta calidad, Tebis succiona las superficies polinómicas individuales tanto al escaneo 3D como a las curvas construidas, como las líneas de carácter definidas (aproximación). Los análisis de sombreado y curvatura de cebra suelen revelar una calidad de superficie inferior a la óptima en las zonas de transición entre dos superficies principales.

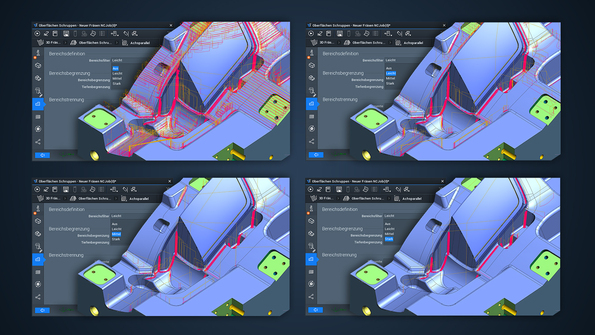

Tebis 4.1 resuelve el problema. Con el nuevo radio de tubo G0, puede asignar a un borde una propiedad específica según la cual la curva borde tenga prioridad en este borde al aproximar la superficie. A tal fin, se coloca un tubo (rojo) alrededor de los bordes continuos de la faceta en cuestión y se especifica el tamaño, ya sea predefiniendo el mismo tamaño en todo momento o ajustándolo manualmente en cada caso individual con los manipuladores. Tebis muestra directamente la modificación de la superficie CAD para obtener una calidad óptima de la superficie.CAM – Automatización

Tiempos de programación más cortos gracias a la mejora de la tecnología de NCJobs

Con estas novedades, los programas CAM están listos en menos tiempo:

Aproveche esta oportunidad para adoptar automáticamente de NCJobs anteriores zonas de fresado definidas de forma interactiva durante el fresado – así reducirá las intervenciones manuales durante la programación CAM y podrá calcular de una vez secuencias completas de NCJobs. Además, la programación CAM se simplifica considerablemente, ya que le permite gestionar con facilidad mecanizados combinados en una plantilla CAM completa.

También evitará, por ejemplo, tiempos de cálculo innecesarios calculando cómodamente varios NCJobs al mismo tiempo hasta alcanzar el estado "Zonas calculadas" u "Ordenación realizada".

Modificación rápida y sencilla de la secuencia de mecanizado

Cómodo y seguro: al cortar features con la función "Cut", la secuencia de selección determina la secuencia de mecanizado. Ahora puede modificar posteriormente la secuencia con la nueva función "Sequence". Las zonas de gap se adaptan automáticamente.

De este modo, puede modificar la secuencia de mecanizado incluso con los grupos de features existentes.Programas NC flexibles con patrones de taladrado

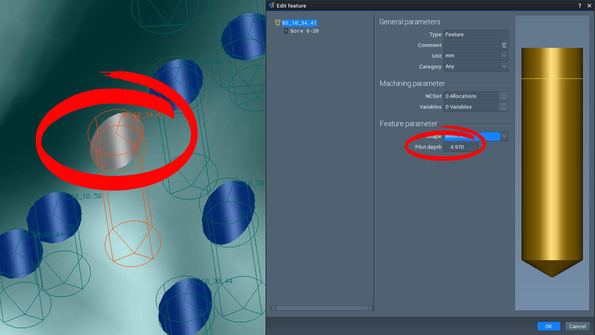

Para responder a los cambios realizados en el mecanizado de taladrado que no se comunican a través de los datos 3D, puede exportar los programas NC con patrones de taladrado. Se ha ampliado la selección de elementos durante el mecanizado de features, lo que le permite seleccionar features con la misma orientación y plano, y con la misma dimensión y el mismo NCSet. La senda resultante se exporta como patrón de taladrado de tal modo que es posible adaptar las posiciones de taladrado de forma flexible en el control.Detección automática de la profundidad de refrentado

Simplifique el mecanizado de taladros y cajeras regulares. Durante la digitalización de features, puede determinar automáticamente las respectivas profundidades de refrentado si estas no comienzan en una superficie plana. Este valor se registra como profundidad piloto en el feature. Aunque no determine automáticamente la profundidad de refrentado, también puede definir una profundidad piloto para features individuales mediante un elemento de superficie con la función "Automatización/RuledEdit/Pilot". En un proceso seguro de mecanizado automático de cajeras regulares y taladros mediante plantillas NCSet, se crea así un área de refrentado en la profundidad piloto.CAM – Taladrado

Uso flexible de herramientas especiales

Si se emplean herramientas especiales combinadas que disponen de varias zonas de fresa de diferentes diámetros, solo el diámetro de la fresa activa determina si la herramienta es adecuada para la tarea de mecanizado en cuestión. Esto permite utilizar herramientas especiales con una gran flexibilidad para el fresado/taladrado y fresado de rosca en taladros y cajeras circulares, independientemente del diámetro de la zona de fresa más grande. En la comprobación de plausibilidad también se tienen en cuenta únicamente las propiedades de la zona de fresa realmente utilizada.

Si se emplean herramientas especiales combinadas que disponen de varias zonas de fresa de diferentes diámetros, solo el diámetro de la fresa activa determina si la herramienta es adecuada para la tarea de mecanizado en cuestión. Esto permite utilizar herramientas especiales con una gran flexibilidad para el fresado/taladrado y fresado de rosca en taladros y cajeras circulares, independientemente del diámetro de la zona de fresa más grande. En la comprobación de plausibilidad también se tienen en cuenta únicamente las propiedades de la zona de fresa realmente utilizada.Taladrado rápido y cómodo de varias secciones

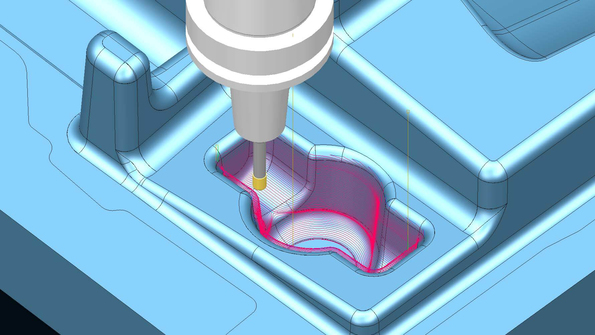

Ver el video / formulario de contactoPor favor, seleccione las cookies de preferencia para activar la visualización.Activar cookiesSecciones taladro y Unir FeaturesÓptimo para la fabricación en serie: con la función "Secciones taladro" puede fabricar ahora taladros de varios pasos de forma automatizada, para los que es posible determinar diferentes profundidades de corte y valores de corte, respectivamente. Puede preparar los taladros para el mecanizado con la función revisada "Unir Features".

La función "Secciones taladro" sustituye a la función disponible hasta ahora, "Crear senda para taladro profundo" (MDeep).

Esta función resulta adecuada, entre otras cosas, para fabricar bastidores soldados en los que a menudo deben realizarse ajustes en varias placas con grandes espacios libres entre ellas. Su uso también es conveniente en la fabricación de componentes, por ejemplo, si se alternan secciones con material y zonas de gap en guías de cojinetes.CAM – Fresado

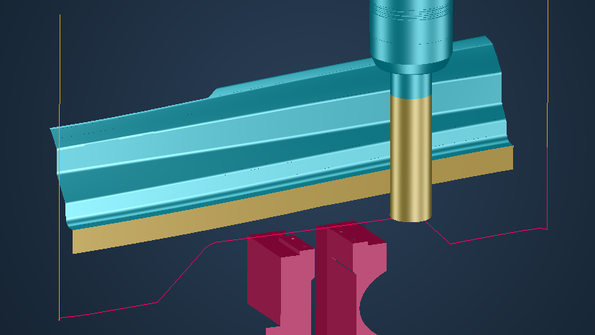

Condiciones óptimas de corte en el desbaste de piezas rotativas

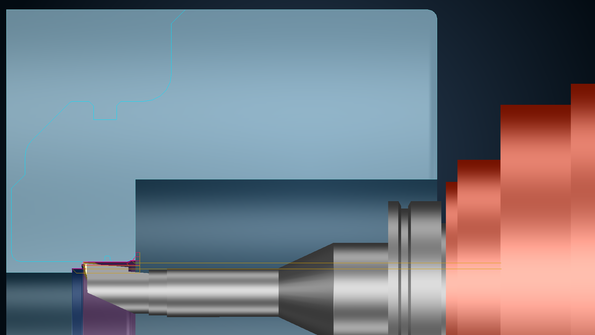

Tebis ofrece una verdadera ventaja para el mecanizado combinado de fresado/torneado: además de piezas cilíndricas, ahora también es posible mecanizar con una gran eficiencia piezas cónicas como, por ejemplo, sinfines de transporte. En una sola operación, la herramienta realiza primero el desbaste con un menor incremento lateral y un mayor incremento de profundidad hasta alcanzar la máxima profundidad posible y remecaniza después las zonas de restos de material de abajo arriba con una profundidad de corte inferior, y todo ello con el sobreespesor exacto. Este procedimiento reduce el desgaste de la herramienta y garantiza una elevada tasa de eliminación de materiales en la máquina. El usuario programa cómodamente el mecanizado de acabado final con una función especial: solo tiene que cambiar la estrategia, y el sistema se encarga del resto.

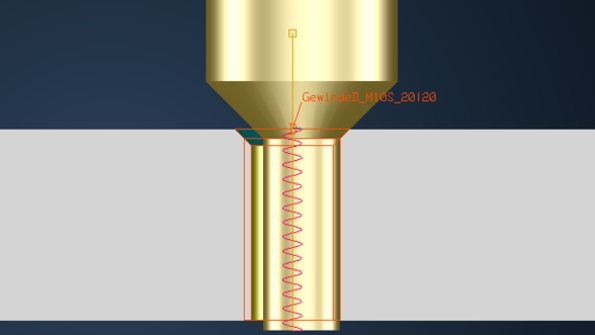

Fabricación segura de roscas exteriores

Ahora es posible fabricar rápidamente roscas exteriores, incluyendo espigas, chaflanes y entalladuras, en un solo programa NC. Esto ofrece a los fabricantes de piezas más posibilidades de programar sendas de forma rápida, continua y segura en un sistema CAM basado en simulación.Mecanizado eficiente de zonas planas

Generalmente resulta más rentable mecanizar las zonas planas de una pieza después del proceso de templado con un menor sobreespesor que las zonas no planas. Para ello, pueden emplearse tipos de herramientas especiales como, por ejemplo, grandes fresas de plaquitas. Por este motivo, Tebis ofrece una nueva función que detecta de forma automática zonas planas dentro de las superficies de pieza seleccionadas sin tener que dividir la pieza adicionalmente.Prevención de zonas mínimas de restos de material durante el desbaste

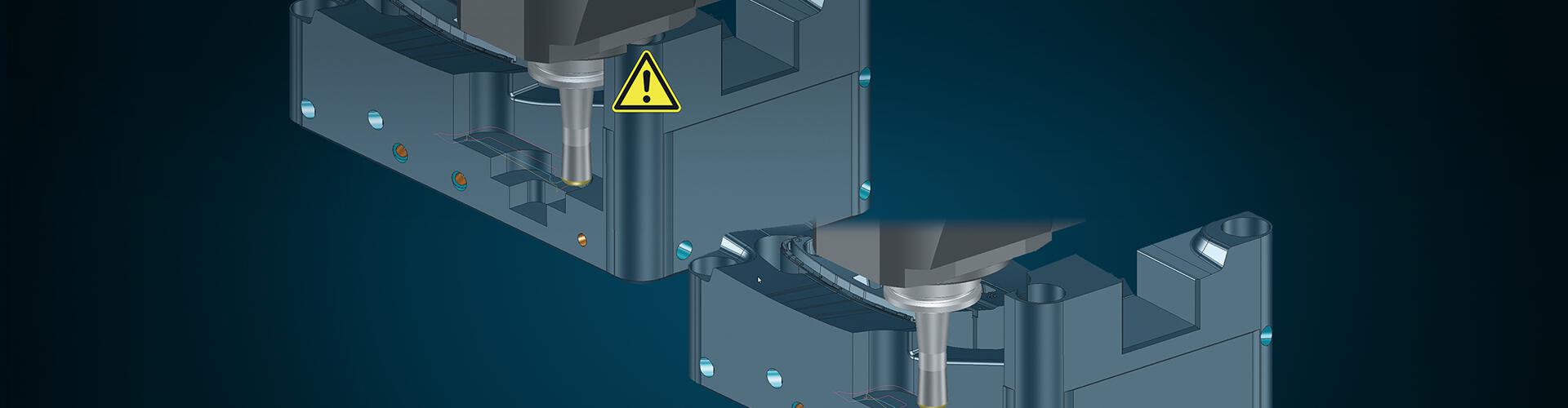

En función de la situación de fabricación, ahora puede delimitar durante el desbaste posibles zonas de restos de material con el filtro de zona "Off", "Flojo", "Medio" y "Fuerte", o bien evitarlas por completo. Si se selecciona la opción "Off", se mecanizan todas las zonas de restos de material para conseguir un sobreespesor continuo. El tiempo de actividad se prolonga en consecuencia. Si se selecciona la opción "Fuerte", no se mecanizan las zonas más pequeñas de restos de material. Estas pueden limpiarse, por ejemplo, durante el redesbaste con una herramienta más pequeña. Las opciones "Flojo" y "Medio" son graduaciones intermedias.Mecanizado de fresado seguro teniendo en cuenta el cabezal de la máquina

Sendas sin colisiones al instante: en caso de posibles colisiones con el cabezal de la máquina, las zonas de fresado se reducen automáticamente durante el cálculo NC o se excluyen del mecanizado.

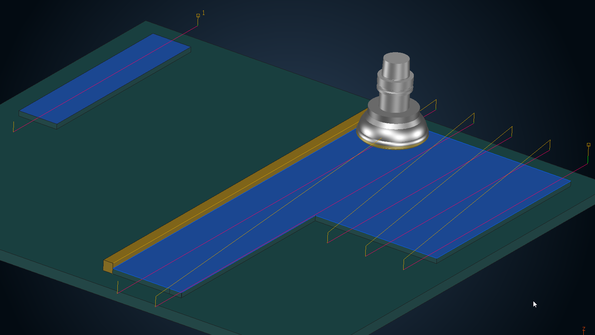

Podrá disfrutar de una mayor seguridad en los procesos y ahorrar una enorme cantidad de tiempo: sin la reducción automática de zonas, debe corregir manualmente la colisión después del cálculo y a continuación volver a calcular el mecanizado. Con la reducción de zonas, puede utilizar las herramientas más cortas para cada trabajo de fresado y garantizar así las condiciones óptimas de corte.Mecanizado más eficiente de superficies planas

En el mecanizado de superficies planas paralelo a un eje con las funciones "2.5D Milling/Desbastar superficies planas" y "2.5D Milling/Acabado fondo superficies planas", se calcula ahora la división de corte lejos de los flancos. En la ordenación de sendas, puede comenzar desde el exterior o desde el interior. Además, puede mecanizar las zonas estrechas correspondientes con una sola senda con un desplazamiento del centro de libre definición.Acabado descendente de contornos con corrección de radios

Mecanizado de contornos con evasión automática

En el mecanizado variable de contornos en Z es posible evitar las superficies de paro. Con un ángulo de libre definición, la herramienta se desplaza hacia arriba antes que las superficies de paro, pasa por encima de la geometría de paro con el sobreespesor definido y penetra de nuevo hacia abajo después de las superficies de paro. Esto permite utilizar toda la longitud de la fresa incluso en condiciones difíciles de sujeción y geometría.Valores de offset independientes para llegar antes al objetivo

Para fabricar zonas planas e inclinadas durante el desbaste con diferente sobreespesor, también puede asignar un sobreespesor axial o radial. Este sobreespesor se añade al sobreespesor general. Esto le permite, por ejemplo, acabar las zonas planas de inmediato mientras se efectúa el preacabado de las zonas inclinadas. Para que la herramienta no penetre excesivamente en flancos inclinados, puede definir zonas con solapamiento negativo.Cálculo de orientación automático con fresas de segmento circular

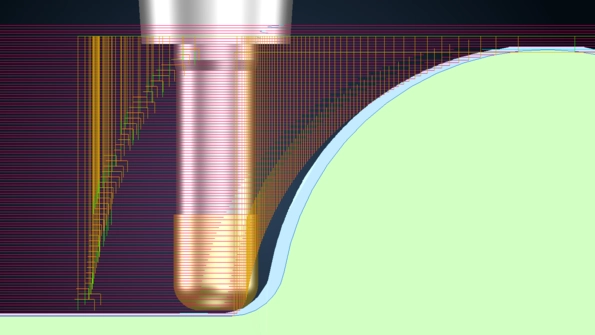

Con esta nueva función se simplifica de manera considerable la programación de sendas de varios ejes para el preacabado y el acabado con fresas de segmento circular, también conocidas como "fresas de barril". La función determina automáticamente la mejor orientación con la que puede fabricarse la zona de mecanizado sin colisiones. Al mismo tiempo, calcula automáticamente el punto de contacto óptimo en el borde de la superficie para que se descargue la máxima cantidad posible de material. El mecanizado se lleva a cabo de forma indexada o simultánea en 5 ejes: el usuario puede definir la variante que prefiera o dejar que el sistema decida.Resultados óptimos de fresado con fresas de segmento circular

Enorme precisión: ahora es posible representar con exactitud, geometrías de corte con forma de barril, cono y gota mediante la introducción de parámetros: para obtener superficies óptimas, puede definir el punto de contacto "ideal" especificado por el fabricante de la herramienta. Además, puede definir una zona que se delimita con un ángulo mínimo y máximo. Estas especificaciones se utilizan en el cálculo de sendas de mecanizado simultáneo de 5 ejes para el desbaste y acabado de contornos y para el fresado lateral. Si selecciona un ángulo de inclinación constante, solo se tiene en cuenta el punto de contacto para la orientación de la herramienta. Si se selecciona una inclinación variable, la fresa utiliza todo el margen del ángulo.

Acabado continuo en 3 ejes, automatizado y sin secciones, de superficies de flancos, zonas de transición y superficies de fondos

Las geometrías con superficies de flancos inclinadas, superficies de fondos rectas, así como radios de entrada y salida (como nervios y ranuras) pueden mecanizarse ahora de forma constante en Z y en 3 ejes con la función "Acabado superficies" de manera automatizada y con un paso uniforme, todo ello sin movimientos en vacío, sin trabajo de diseño extra y con una calidad excepcional. Distancia uniforme entre sendas en el acabado continuo constante en Z.

Distancia uniforme entre sendas en el acabado continuo constante en Z.Remecanizado rápido y seguro de fillets

Puede calcular automáticamente la profundidad máxima hasta la que se elimina el material de los fillets. Este valor se calcula de manera individual para cada fillet, por lo que todos los fillets se mecanizan por completo. Esto le permite trabajar con rapidez y seguridad incluso con las herramientas más pequeñas.La mejor calidad de superficie con el mecanizado de 3 a 5 ejes

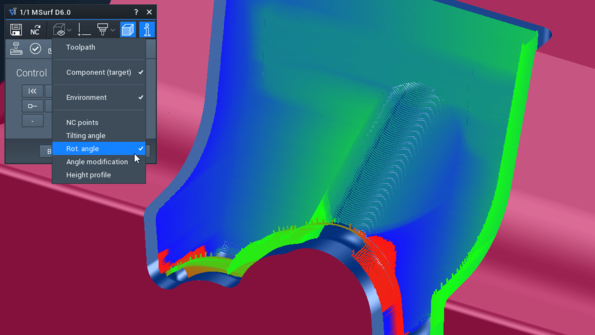

Puede crear superficies óptimas con la estrategia de prevención de colisiones "3a5ejes". Ahora se sincronizan mejor las posiciones de los ejes de rotación en sendas adyacentes. Y, además, la inclinación para alcanzar la nueva orientación es más uniforme en los bordes. Con la nueva función de análisis en el cálculo interactivo, puede evaluar los ángulos de inclinación del eje A/B, el ángulo de rotación del eje C, el cambio de ángulo por senda y el perfil de altura antes de crear superficies de máxima calidad.Control específico de los movimientos de la herramienta en mecanizados de 3 a 5 ejes

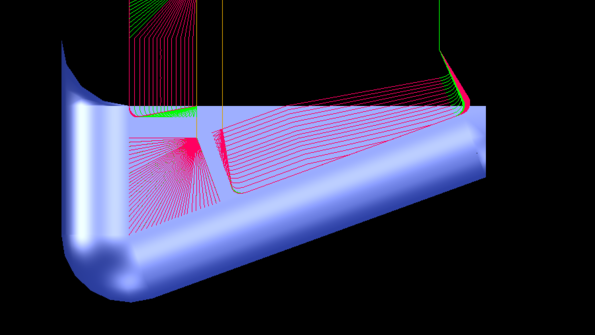

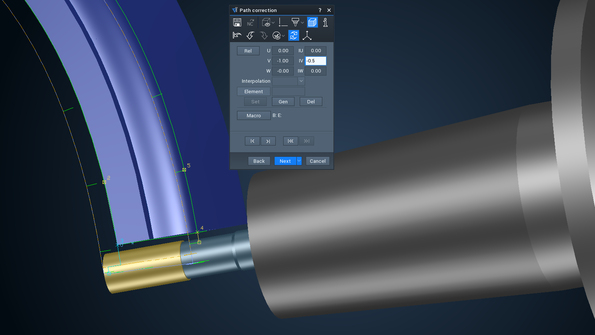

Las sendas de mecanizado programadas de 3+2 ejes pueden convertirse automáticamente en sendas de mecanizado simultáneo de 5 ejes. Además, existe la posibilidad de modificar de forma selectiva los movimientos de la herramienta y adaptar las condiciones de corte perfectamente a la situación concreta de mecanizado.

La opción "Interpolar vectores" resulta adecuada, por ejemplo, para evitar posibles colisiones con el cabezal de la máquina que se detectan durante el cálculo NC: puede seleccionar el número deseado de curvas lineales diseñadas como vectores. Estos determinan la orientación de la herramienta y los movimientos de desplazamiento. En el caso de vectores contiguos, el sistema los interpola automáticamente.

En la opción "Bajada en elemento", los elementos guía seleccionados como, por ejemplo, sistemas de ejes, puntos, curvas, superficies, agrupaciones de superficies o mallas especifican la orientación de la herramienta y los movimientos de desplazamiento. Estos elementos de soldadura se cortan siempre con el eje de la herramienta. Esta opción se recomienda especialmente si, debido al recorrido de la superficie con un mecanizado simultáneo de 5 ejes, se obtienen mejores resultados que con movimientos de 3+2 ejes.

En ambas opciones es posible elegir entre ángulos de inclinación fijos y variables alrededor del eje de orientación. Además, pueden combinarse en cualquier momento con movimientos automáticos de evasión.CAM – Torneado

Torneado con cómodo tronzado de la pieza

Ver el video / formulario de contactoPor favor, seleccione las cookies de preferencia para activar la visualización.Activar cookiesPara el mecanizado automatizado en máquinas de torneado o centros de fresado/torneado, es posible tronzar piezas del material en barras con una función especial. Puede definir con facilidad y rapidez las condiciones óptimas de corte para el avance y el número de revoluciones en la salida de material. Sin diseñar ninguna geometría auxiliar, puede separar fácilmente la pieza en línea recta o, al mismo tiempo, mecanizar por completo su contorno. Durante el tronzado puede desbarbar la pieza y realizar un torneado plano en el lado de la barra. Así fabrica directamente la siguiente pieza con el material en barras. La pieza separada puede ser transferida al segundo husillo o recibida por la pinza o el selector de pieza – con un control automático y simulación segura.

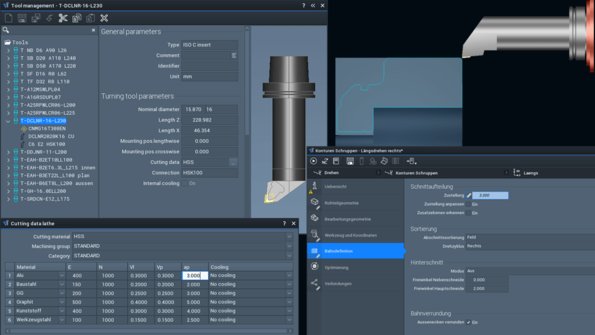

Mejor gestión de los valores de corte para herramientas de torneado

Aproveche al máximo sus herramientas de torneado. Ahora también puede definir en ellas una profundidad de corte (ap) en función del material. Estos valores se adoptan automáticamente en el torneado de contornos y el mecanizado en rampa. Esto le permite trabajar en cualquier grupo de máquinas con cualquier material y tipo de mecanizado y con los mejores valores de corte en todo momento.Seguridad gracias al cálculo de torneado con el soporte de la herramienta

Evite colisiones con el soporte de la herramienta durante el mecanizado de torneado ya desde el cálculo. No importa si su máquina tiene una torreta revólver o un cabezal, las zonas mecanizables se delimitan cuando es necesario para que no se produzcan colisiones. Esto le permite calcular programas NC con rapidez y seguridad incluso en mecanizados complejos.CAM – Ingeniería mecánica

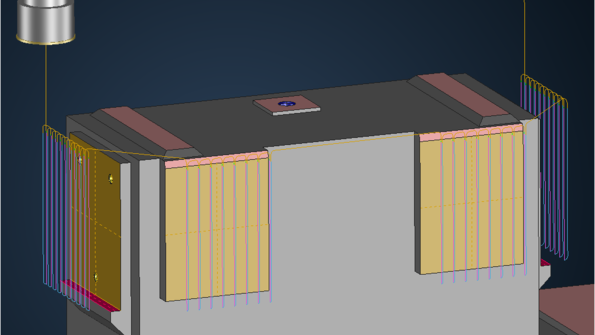

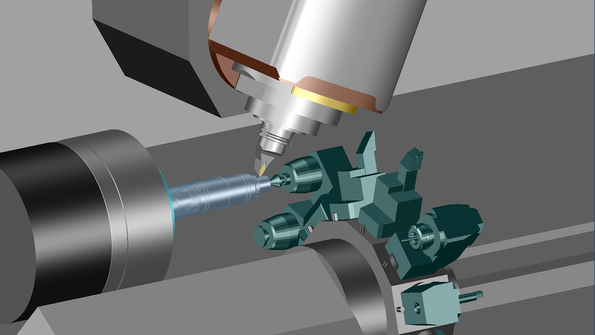

Mejora de la compatibilidad con máquinas herramienta multicanal

Esta novedad beneficia principalmente a los fabricantes que apuestan por el mecanizado combinado de fresado/torneado, sobre todo si las piezas que deben mecanizarse presentan un alto porcentaje de fresado: Tebis permite ahora programar sendas para el mecanizado secuencial en máquinas con varios soportes de herramienta y de pieza. Es posible combinar con total libertad los diferentes pasos de trabajo como, por ejemplo, el mecanizado con cabezal de fresado o torreta revólver, la estabilización con una punta de centrado o la sujeción con el contrahusillo. Todos los soportes de herramienta y de pieza se guardan en las bibliotecas de procesos virtuales de Tebis: pueden cambiarse con rapidez y flexibilidad durante la programación. Además, como siempre en Tebis, todos los componentes del sistema se tienen en cuenta en el control de colisiones y la simulación. La programación es sumamente sencilla y cumple con la rigurosa y acreditada lógica de programación de Tebis. Tebis genera automáticamente el código NC para todas las máquinas y admite todas las estructuras de programa específicas del control como, por ejemplo, programas con estructuras Gildemeister.

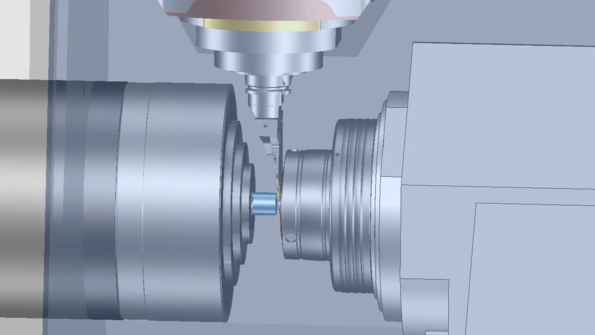

Cómoda transferencia de la pieza entre el husillo principal y el contrahusillo

En centros de mecanizado con husillo principal y contrahusillo, ahora puede controlar la transferencia de la pieza de forma cómoda, sencilla y completa en el plan de trabajo de Tebis. La pieza puede transferirse con el husillo parado o en movimiento rotativo – con la correspondiente sincronización angular. Dado que en el plan de trabajo de Tebis está disponible toda la información sobre la longitud de pieza, profundidad de sujeción, longitudes de plato y movimiento de la pieza a través de la biblioteca de componentes y la sujeción, no tiene que preocuparse al respecto – los valores se adoptan automáticamente. Si es necesario, se añade a la transferencia de la pieza el tronzado y la alimentación del material en barras. Con esta transferencia automática de la pieza, que se representa de un modo totalmente realista en la simulación, puede fabricar de forma cómoda y segura en los dos husillos de sus centros de mecanizado. Esto le permite hacer un uso eficaz de sus equipos, aumentar el aprovechamiento de las máquinas y obtener más flexibilidad.Control flexible de los centros de mecanizado

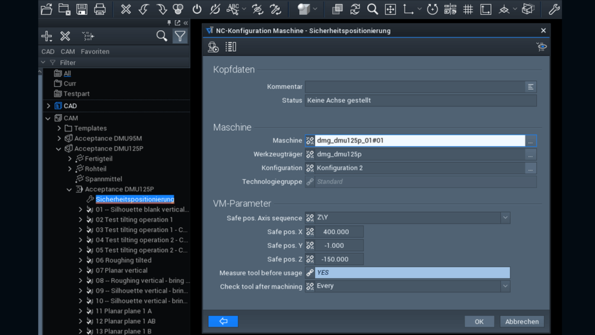

Con los elementos de configuración de las máquinas virtuales puede definir parámetros de usuario específicos de la máquina. Así, puede controlar el comportamiento del centro de mecanizado mediante macros de máquinas. Se pueden poner a disposición valores numéricos o selecciones. Esto le permite definir, por ejemplo, en qué condiciones se miden las herramientas, cómo se realiza el posicionamiento y la inclinación entre sendas, etc. Desde el plan de trabajo puede especificar una gran cantidad de detalles sobre el mecanizado con total flexibilidad.Más posibilidades de mecanizado con ejes de rotación libre

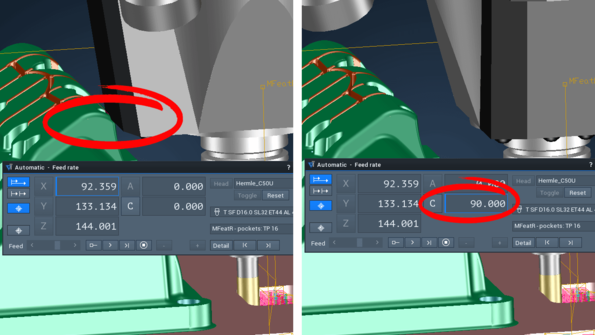

Si se producen problemas de colisiones y límites que pueden evitarse con otra rotación del cabezal, la configuración de la cinemática de sus máquinas virtuales permite establecer el valor deseado del eje de rotación con mayor grado de libertad. La posición seleccionada de la máquina se mantiene al realizar un nuevo cálculo de NCJobs.CAQ – Medición

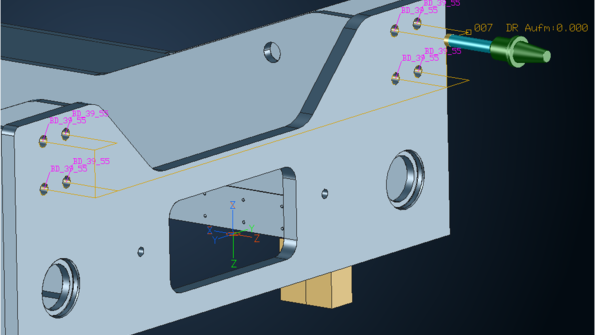

Mayor productividad con la medición integrada en el proceso

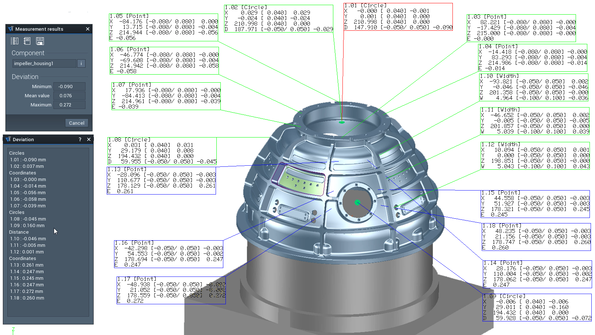

Ver el video / formulario de contactoPor favor, seleccione las cookies de preferencia para activar la visualización.Activar cookiesIntegre por completo las tareas de medición en el proceso de fabricación de forma cómoda, sencilla y segura frente a colisiones. Esto le permite comprobar si la pieza se ha sujetado correctamente y el tocho está dimensionado y orientado de manera adecuada, además de garantizar que, después del mecanizado, la pieza no requerirá remecanizado al soltarla. Todas las funciones necesarias se encuentran ahora en el menú MPoint, desde el calibrado de palpadores hasta la medición de puntos, la medición de ángulos mediante puntos o círculos, la medición de círculos y rectángulos, o la comprobación de ranuras y barras. Con el control de tolerancia integrado, puede definir si es posible continuar procesando el pedido o si ha de interrumpirse. Así se obtiene un proceso seguro con un alto grado de automatización y operaciones combinadas de fresado, torneado y medición que evitan daños en la herramienta y la máquina. El resultado son tiempos más cortos de equipamiento y mecanizado, más calidad de la pieza y menos bucles de repaso. También puede disfrutar de estas ventajas en controles sin ciclos de medición propios.Representación clara y documentación de los resultados de medición

Puede representar los resultados de medición relacionados con la pieza directamente en los datos 3D-CAD/CAM. Para ello, puede leer el fichero creado en el control CNC con los resultados de medición. A continuación, se muestran el valor medido, la desviación, el parámetro de forma y la banda de tolerancia de la medición. Si lo desea, puede documentar la evaluación de forma gráfica y tabular en formato PDF.CAM – Planificación del trabajo

Control de colisiones completo con simulación de material

La simulación de material garantiza un control de colisiones seguro y fiable: el material realmente disponible en el modelo se tiene en cuenta en todo momento durante el mecanizado y se comprueba respecto a la herramienta y todos los componentes de la máquina. El tocho se actualiza en cada paso de mecanizado.Transformación segura de las sendas

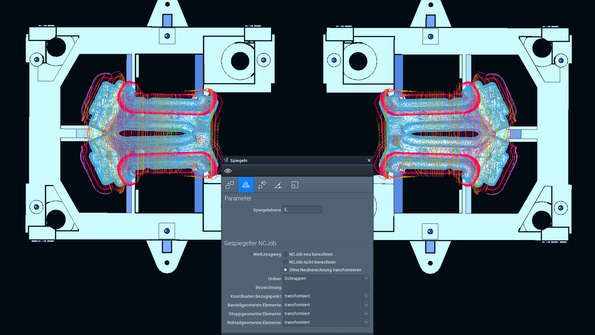

Durante la transformación de NCJobs, incluyendo las operaciones de espejado, desplazamiento, rotación y escalado, ahora puede determinar si es preciso volver a calcular el NCJob durante la transformación o no calcularlo en un primer momento, o bien, si solo debe transformarse la senda sin realizar un nuevo cálculo del NCJob. Si desea crear en muy poco tiempo una senda transformada simétricamente, con la opción "Transformar sin recalcular" obtendrá rápidamente un resultado. Esto permite reducir drásticamente los tiempos de programación. El código NC, incluyendo los ciclos de máquinas, se adapta automáticamente a la dirección de la senda. Si se selecciona la opción "Recalcular", el NCJob se calcula de nuevo con los elementos de entrada transformados o seleccionados. Si se selecciona la opción "No calcular", puede preparar el NCJob y, dado el caso, iniciar el cálculo en un momento posterior.

CAM – Corte por láser y trimado