Title

Description

-

Software

-

Software CAM

- Tebis Automill

- Programação CNC

- Simulador CNC

- Automatização NC

- Múltiplos apertos

- Maquinação com robôs

- Furação

- Furação profunda

- Combinação de torneamento e fresagem

- Torneamento CNC

- Torneamento-fresagem

- Fresagem a 2,5 eixos

- Fresagem 3 eixos

- Fresagem a 5 eixos contínuos

- Fresagem de ranhuras

- Corte Trimming

- Fresagem HPC

- Fresagem HFC

- Fresas de segmento circular

- Eletroerosão por fio

- Eletroerosão por penetração

- Corte a laser 3D

- Endurecimento a laser

- Revestimento a laser

- Software CAD

- Software CAQ

- Software MES

- Produtos

-

Software CAM

- Serviços

- Consultoria

- Setores

- Testemunhos

- Empresa

- Notícias

Contactos

Ver vídeo / Formulário de contacto

Para mostrar o mapa, por favor ative os cookies.

>Aceitar cookies

-

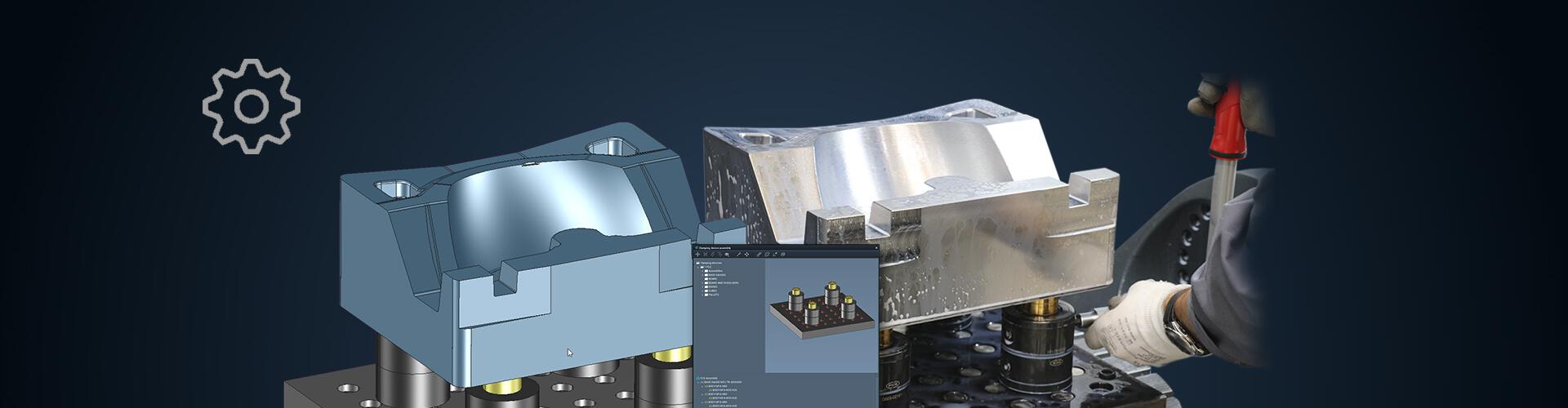

Automatização e padronização de processos

Enorme poupança na produção unitária

A simplificação do desenho CAD e a programação CAM, bem como a utilização de “templates” para padronização, são passos importantes rumo a uma automatização plena. Mas os fluxos de processos seguros e totalmente automatizados são também requisitos básicos para uma produção eficiente e com pouco recursos humanos.

Desta forma, é importante que o ambiente de fábrica, assim como os dados de produção e os processos de produção, existam inteiramente no mundo digital. O Tebis 4.1 constitui a base para este fim.

Pontos principais do Tebis 4.1 para a digitalização e automatização

- MES ProLeiS

- Biblioteca virtual de sistemas de aperto

- Medições integradas no processo

- Estratégias inteligentes para prevenção de colisões

Software MES ProLeiS totalmente integrado

Estreita ligação entre a tecnologia CAD/CAM e MESÉ possível obter enormes poupanças na produção de peças unitárias graças aos processos de produção normalizados. Tal exige uma estreita interligação da tecnologia CAD/CAM e MES.

Estreita ligação entre a tecnologia CAD/CAM e MESÉ possível obter enormes poupanças na produção de peças unitárias graças aos processos de produção normalizados. Tal exige uma estreita interligação da tecnologia CAD/CAM e MES.

Com o ProLeiS e o Tebis 4.1, pode dividir conjuntos inteiros e peças individuais em sequências de processamento testadas e comprovadas. É ainda possível planear, controlar e implementar projetos de produção complexos. Ao longo do processo, também são considerados os aspetos logísticos das peças adquiridas, “blanks” e componentes da máquina. A grande vantagem é: as máquinas podem ser utilizadas de forma otimizada e todas as atividades podem ser atribuídas a desenhadores, programadores NC e operadores de máquina específicos.

O MES ProLeiS também pode ser facilmente combinado como uma plataforma de integração com sistemas a jusante e montante, tais como PDM, ERP e controladores da máquina.Biblioteca de sistemas de aperto como complemento às bibliotecas de processos virtuais

As vantagens:- Criação e gestão de dispositivos de aperto e conjuntos de sistemas de aperto

- Importação e utilização direta de dados externos, como dispositivos de aperto e produtos diretamente do fabricante através de interfaces diretos

- Adaptação rápida do sistema de aperto à tarefa de produção específica

- Posicionamento simples

- Verificação automática das várias possibilidades

- Representação da máquina na íntegra no mundo virtual

- Processos de preparação simplificados na produção

Criação de grupos de dispositivos de aperto

Utilização da biblioteca de sistemas de apertoÉ possível gerir todos os dispositivos de aperto e combiná-los em grupos na biblioteca de sistemas de aperto. Usando pontos de ligação predefinidos e uma função de filtro automático que apenas oferece elementos com ligações possíveis, é possível construir, de forma rápida e fácil, grampos simples da mesma forma que são criados sistemas de fixação ponto zero, com uma variedade de sistemas de pratos de fixação.Também estão integrados “setups” múltiplos. Se os elementos individuais de um grupo de dispositivos de aperto puderem ser movidos fisicamente, é possível especificar quais os graus de liberdade necessários para restringir a direção do movimento.Posicionamento em máquina virtual

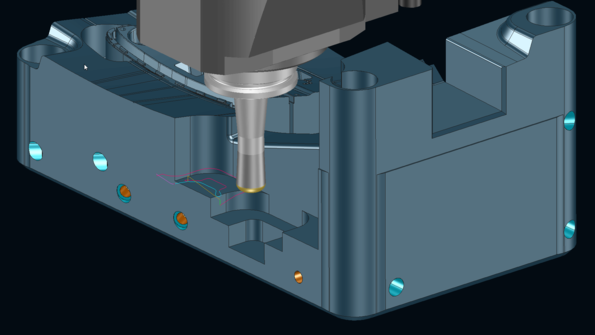

Posicionamento em máquina virtualÉ possível utilizar os elementos e as configurações mais adequadas disponíveis na biblioteca para determinar o posicionamento na máquina virtual. O processo segue uma lógica semelhante à da montagem dos grupos de dispositivos de aperto:

apenas estão disponíveis os dispositivos de aperto que se adequam à máquina selecionada. Também pode criar o ponto de referência aquando do aperto. Em poucos cliques, pode usar os pontos de ligação para posicionar os dispositivos de aperto na peça e posicionar toda a peça na mesa da máquina. A peça, os elementos de colisão, os grupos de dispositivos de aperto e os aperto individuais também podem ser posicionados de forma independente.

A principal vantagem é: o resultado chega à estação de preparação sem perdas de informação porque o pós-processamento NC gera automaticamente documentação NC exata e completa. A pessoa responsável pelo processo de preparação consegue ver imediatamente o que tem de ser feito. As designações claras dos componentes indicam os dispositivos de aperto requeridos, quantos são necessários e onde devem ser posicionados.Medição integrada no processo para menores tempos de preparação e maquinação

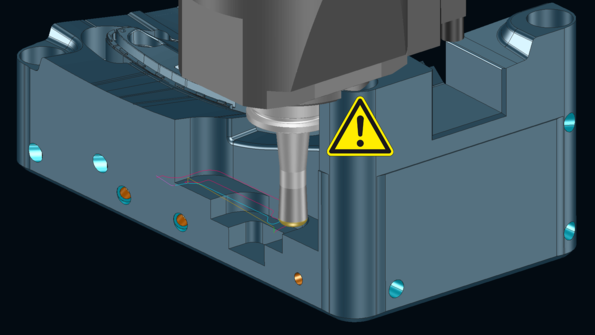

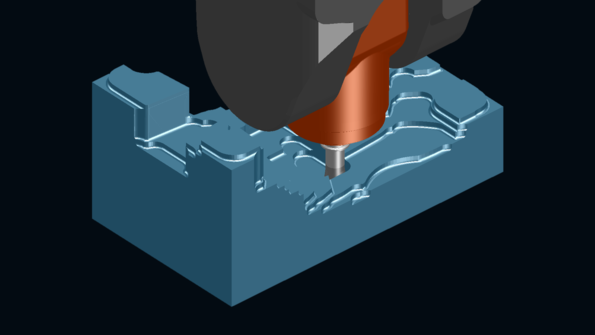

As operações de medição podem ser integradas no processo de fabrico, de forma fácil e segura com o sistema de prevenção de colisões. Por exemplo, é possível verificar se a peça está corretamente posicionada, se o “blank” está devidamente dimensionado e orientado e, após a maquinação, se a peça não precisa de trabalho adicional que, de outra forma, só seria detetado após se soltar a peça. Todas as funções necessárias estão agora na mesma estrutura, desde a calibração do apalpador à medição de pontos, medição de ângulos baseada em pontos ou círculos e medição de círculos e retângulos, passando pela verificação de ranhuras e rasgos. É possível realizar a verificação de tolerância de forma integrada para determinar se o projeto pode continuar a ser maquinado ou se tem de ser interrompido. O resultado é um processo seguro e altamente automatizado com operações de fresagem, torneamento e medição combinadas, que evitam danos nas ferramentas e máquinas. Tal resulta em menor tempo de preparação e maquinação, maior qualidade dos componentes e menos retificações. Pode beneficiar destas funções mesmo com controladores que não tenham os seus próprios ciclos de medição.Deteção de colisão completa, incluindo com a cabeça da máquina

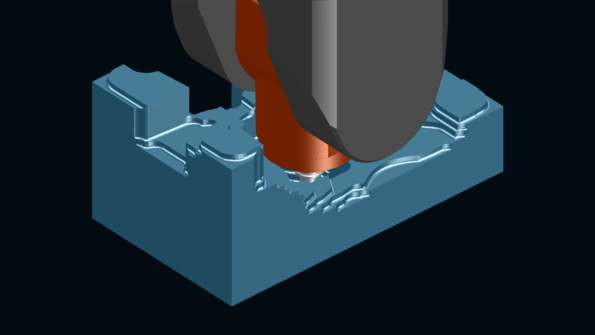

É possível criar rapidamente percursos da ferramenta sem colisões. Em caso de possíveis colisões com a cabeça da máquina, as áreas de fresagem são automaticamente reduzidas ou são excluídas das operação de maquinação no cálculo NC.

As vantagens:- Maior segurança do processo

- Enormes poupanças de tempo. Sem a redução automática de área, teria de corrigir manualmente a colisão após o cálculo e, depois, recalcular a operação de maquinação

- Com a redução de área, são usadas as ferramentas mais curtas possíveis para cada trabalho de fresagem, garantindo as condições de corte ideais

A licença “Programming with virtual machine” também permite a rotação interativa da cabeça ou mesa sobre o eixo C na cinemática da máquina. O benefício é especialmente evidente tratando-se de cabeças assimétricas: é removido o máximo de material com a ferramenta selecionada. Evita-se material residual desnecessário. E as rotações interativas são consideradas imediatamente na redução da área.