-

Software

-

Software CAM

- Tebis Automill

- Programação CNC

- Simulador CNC

- Automatização NC

- Múltiplos apertos

- Maquinação com robôs

- Furação

- Furação profunda

- Combinação de torneamento e fresagem

- Torneamento CNC

- Torneamento-fresagem

- Fresagem a 2,5 eixos

- Fresagem 3 eixos

- Fresagem a 5 eixos contínuos

- Fresagem de ranhuras

- Corte Trimming

- Fresagem HPC

- Fresagem HFC

- Fresas de segmento circular

- Eletroerosão por fio

- Eletroerosão por penetração

- Corte a laser 3D

- Endurecimento a laser

- Revestimento a laser

- Software CAD

- Software CAQ

- Software MES

- Produtos

-

Software CAM

- Serviços

- Consultoria

- Setores

- Testemunhos

- Empresa

- Notícias

-

Novas funções do Tebis 4.1

Repleto de novas funcionalidades

Mais CAD, mais CAM, mais automatização e maior otimização dos processos de medição: O Tebis 4.1 oferece inúmeras funções que facilitam significativamente as operações diárias.CAD - Design paramétrico

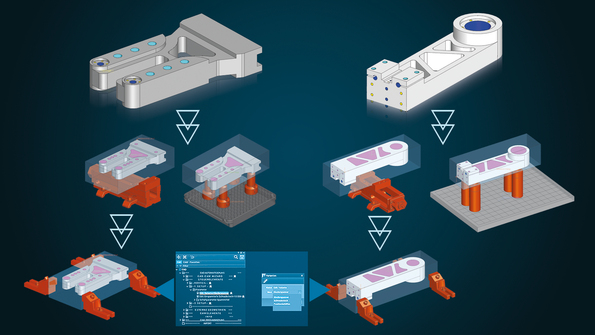

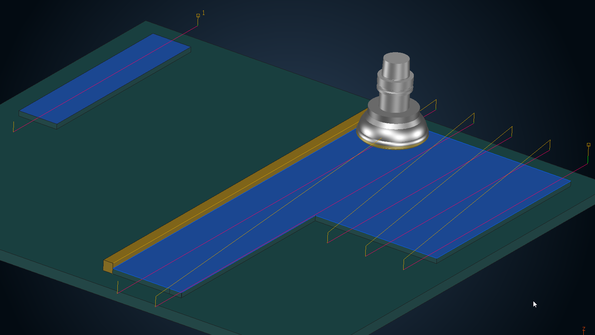

Preparação mais rápida para a produção: preparação altamente automatizada e flexível da programação CAM com modelos CAD paramétricos

Os dados importados devem ser preparados para a programação CAM durante o desenho. Por regra, tal requer muitas etapas de trabalho individuais: definir furação para o sistema de aperto, definir os sistemas de eixo, desenhar superfícies de preenchimento, criar blanks e pontos de conexão para os apertos, posicionar os apertos e definir planos de retração. Essas diversas etapas individuais podem ser altamente automatizadas no Tebis através de templates CAD paramétricos. Esses templates podem ser mais ou menos abrangentes e podem ser adaptados para responder a requisitos específicos do cliente. Ainda assim, é dada uma enorme flexibilidade ao utilizador: as alterações – como selecionar outro sistema de aperto – podem agora ser direta e facilmente geridas através dos parâmetros do utilizador na árvore de objetos.

Os templates paramétricos e os templates CAM já existentes na programação NC automatizada andam de mãos dadas: ambos guardam o histórico e os conhecimentos de produção da empresa de CAD e de CAM. Os templates CAD e CAM permitem produzir mais rapidamente e de forma eficiente, garantindo um elevado padrão de qualidade de forma constante. As empresas dependem menos da experiência individual dos seus quadros e os novos colaboradores integram-se mais facilmente nos processos e começam a contribuir de forma produtiva em menos tempo.

As funções CAD paramétricas estão incluídas no modelo base CAD do Tebis.

Criar furos e caixas de forma rápida e fácil

As funções "Solid/Hole" e "Solid/Pocket" podem ser usadas para criar caixas, roscas e furos paramétricos de forma fácil e com diferentes inclinações: basta selecionar a geometria regular com todas as suas características diretamente da biblioteca de Features e inseri-la na peça. Desta forma, aumenta a segurança do processo e promove a consistência dos fluxos de trabalho. Como alternativa, é também possível desenhar furos, roscas e caixas de forma interativa.

Os furos e caixas podem ser excluídas do componente com apenas alguns cliques, podendo ser ajustados posteriormente a qualquer momento.CAD - Desenho de elétrodos

Desenho de elétrodos com rapidez e segurança

É possível criar projetos de elétrodos e geri-los como objetos na nova estrutura de objetos CAD. A grande vantagem é que a peça e o ponto de referência são guardados apenas uma vez no projeto - todos os elétrodos do projeto têm como referência a mesma peça e o mesmo ponto de referência. Obviamente, é possível modificar a qualquer altura e interativamente as condições para determinados elétrodos.

Além disso, é possível criar automaticamente vários elétrodos idênticos geometricamente e associá-los a uma família de elétrodos. Por exemplo, caso sejam necessários elétrodos idênticos geometricamente com diferentes "gaps"para desbaste e acabamento, tal é possível apenas com um clique do rato.

Além disso, é possível aplicar filtros para garantir que são selecionados o “blank” e o suporte adequados para o elétrodo. O “blank” é orientado automaticamente para as superfícies de erosão.

Também é possível gerir os programas de produção e medição através da estrutura de objetos. As informações dos elétrodos são documentadas e transferidas.

CAD - Desenho de superfícies ativas

Resultados precisos no trimming de peças de estampagem e de conformação

Transferir a aresta de corte com vários modos enquanto considera a espessura do material.A função "Criar curvas de desenvolvimento" pode ser usada para determinar de forma rápida e fácil arestas de corte teoricamente desenhadas para flanges usadas em estampagem e conformação. A espessura do material e a localização da fibra neutra são tidas em consideração, para se obter um resultado altamente preciso, sem que seja necessário "retrabalho" manual. A qualidade das curvas resultantes corresponde à das curvas originais.

Os vários modos de cálculo abrangem diferentes tipos de utilização.CAD – Engenharia inversa

Maior controlo: criar superfícies CAD com maior precisão

Otimização do resultado da superfície: Dentro do raio Loop G0, o Tebis aproxima mais a superfície à curva limite do que aos dados digitalizados.Ao gerar superfícies de alta qualidade, o Tebis transfere as superfícies polinomiais individuais tanto para a digitalização 3D, quanto para as curvas desenhadas, como linhas de aproximação. Após essa aproximação, as análises de sombreamento zebra e direções de curvatura geralmente revelam superfícies com fraca qualidade nas áreas de transição entre duas superfícies principais.

É muito fácil com o Tebis 4.1. O novo raio Loop G0 pode ser utilizado para atribuir a uma aresta as propriedades da curva limite na aproximação da superfície. Para tal, basta colocar um Loop (vermelho) em torno das arestas contínuas do lado em questão e especificar a dimensão - predefinindo o mesmo tamanho em todo o lado ou definindo manualmente usando setas de arrasto individuais. O Tebis apresenta de forma imediata a alteração na superfície CAD, obtendo-se assim uma ótima qualidade de superfícies.CAM - Automatização

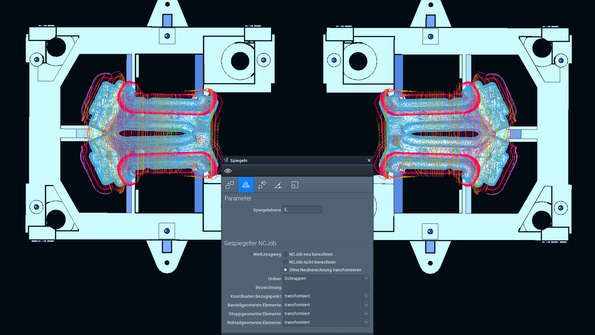

Programação ainda mais rápida com a nova tecnologia NCJob

Aplicar automaticamente alterações de área interativa de trabalhos anteriores.Os programas CAM são concluídos mais rapidamente com estas novas funcionalidades:

Aplicar automaticamente áreas de fresagem definidas interativamente de NCJobs anteriores – desta forma, a intervenção manual na programação CAM é reduzida e sequências NCJob completas são calculadas de uma só vez. A PROGRAMAÇÃO CAM também é consideravelmente simplificada – é possível gerir operações de maquinação combinadas num template CAM completo.

E é também possível evitar problemas, tais como tempos de cálculo excessivos, calculando facilmente vários NCJobs em simultâneo até ao estado "Áreas calculadas" ou "Ordenação executada".

Alteração rápida e simples da sequência de maquinação

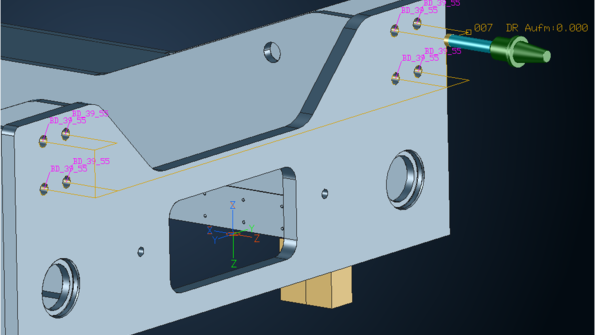

Modificação posterior da sequência de maquinaçãoPrático e seguro: ao intersetar Features com a função “Cut”, a função "Sequence" permite determinar a sequência de maquinação. A nova função "Sequence" permite que essa sequência seja alterada posteriormente, se necessário. As áreas de transição ajustam-se automaticamente.

Da mesma forma, a sequência de maquinação também pode ser alterada para os grupos de Features existentes.Programas NC flexíveis com padrões de furos

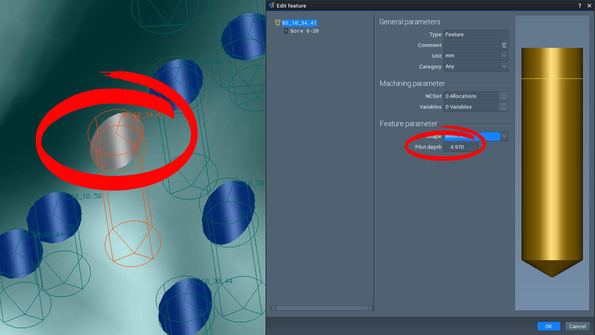

Pode criar programas NC com padrões de furos para responder a alterações que não são comunicadas através dos dados 3D na furação. A seleção de elementos na maquinação de Features também foi alargada, sendo que agora pode selecionar Features .na mesma direção de inclinação e plano, bem como com as mesmas dimensões e que usam o mesmo NCSet. O percurso da ferramenta resultante é então criado como um padrão de furação, o que lhe permite modificar de forma flexível as posições de furação no controlador da máquina.Deteção automática da profundidade das caixas de entrada

Simplifique a maquinação de furos e caixas regulares. É possível determinar automaticamente a profundidade das caixas de entrada aquando do scan de Features, se não começarem numa superfície plana. Este valor é introduzido na Feature como profundidade piloto. Nos casos em que a profundidade não possa ser determinada automaticamente, pode usar a função Feature/Modify/Pilot para especificar a profundidade do furo piloto para Features individuais com base no elemento da superfície. Com o processamento automático e seguro de furos e caixas regulares utilizando templates NCSet, é possível especificar a profundidade das caixas de entrada no furo piloto.CAM – Furação

Utilização flexível de fresas especiais

Ao usar fresas especiais combinadas com várias arestas de corte e com diferentes diâmetros, apenas o diâmetro da aresta de corte ativa determina se a ferramenta é adequada para determinada operação de maquinação. Isso permite o uso altamente flexível de fresas especiais para a furação por fresagem e fresagem de roscas em furos e caixas circulares – independentemente do diâmetro da maior área de corte. A verificação de viabilidade também apenas considera as características da área de corte realmente usada.

Ao usar fresas especiais combinadas com várias arestas de corte e com diferentes diâmetros, apenas o diâmetro da aresta de corte ativa determina se a ferramenta é adequada para determinada operação de maquinação. Isso permite o uso altamente flexível de fresas especiais para a furação por fresagem e fresagem de roscas em furos e caixas circulares – independentemente do diâmetro da maior área de corte. A verificação de viabilidade também apenas considera as características da área de corte realmente usada.Furação rápida e prática de várias secções

Funções “Drilling in sections” e “Link bore features”Ideal para produção em série: a função “Drilling in sections” permite criar automaticamente furos por níveis; sendo possível especificar diferentes profundidades de corte e dados de corte para cada um. Para tal, basta preparar os furos para maquinação com a função melhorada “Link bore features”.

Esta função também é ideal para fabricar estruturas soldadas que muitas vezes requerem a criação de operações em múltiplas chapas ou perfis que têm muitos espaços livres entre eles.CAM – Fresagem

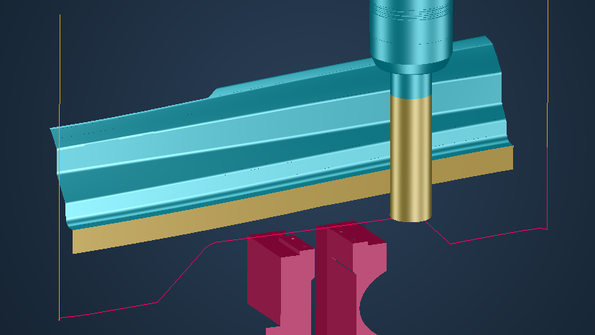

Condições de corte ideais para desbaste de peças simétricas de formato rotativo

Desbaste de componentes simétricos de formato rotativo aplicando um grande incremento vertical numa passagem única e acabamento com um valor de incremento menor.Uma verdadeira mais valia para operações combinadas de torneamento/fresagem: além das peças cilíndricas, também peças cónicas podem ser maquinadas com alta eficiência. A ferramenta primeiro desbasta a peça até à profundidade máxima possível com um passo lateral reduzido e um grande incremento vertical numa passagem única e, em seguida, maquina o material residual de baixo para cima com um valor de incremento menor - e exatamente até à sobre-espessura final. Este procedimento reduz o desgaste da ferramenta e garante uma alta taxa de remoção de material na máquina. O utilizador programa a operação de acabamento final muito facilmente com uma função especial: apenas a estratégia é substituída - o sistema faz o resto.

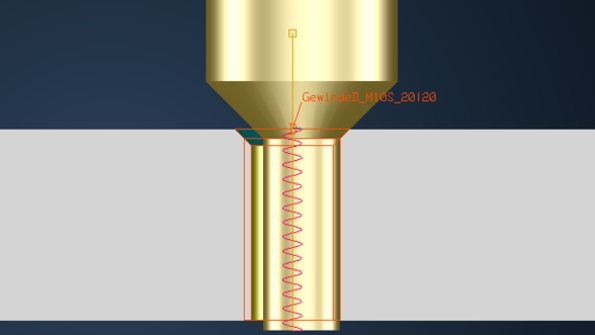

Produção em segurança de roscas externas

As roscas externas podem ser produzidas rapidamente com apenas um programa NC – incluindo corpo, rosca e chanfro. Isso oferece diversas opções para programar percursos de forma rápida, completa e segura num sistema CAM com simulação integrada.Maquinar áreas planas com eficiência

Maquinar áreas planas com eficiênciaGeralmente é mais vantajoso maquinar as áreas planas de uma peça após o tratamento térmico com uma sobre-espessura menor do que em áreas não planas. O Tebis oferece uma nova função que deteta automaticamente áreas totalmente planas em determinadas áreas selecionadas, sem a necessidade de subdividir áreas da peça.Eliminação de áreas de material residual nas operações de desbaste

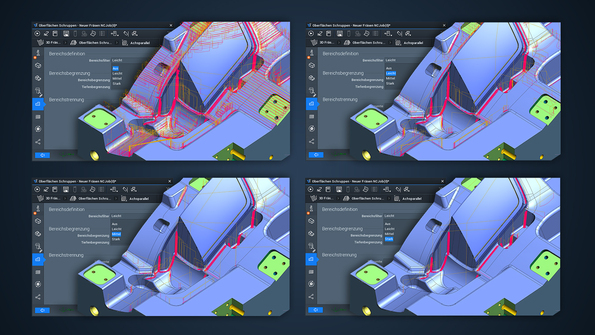

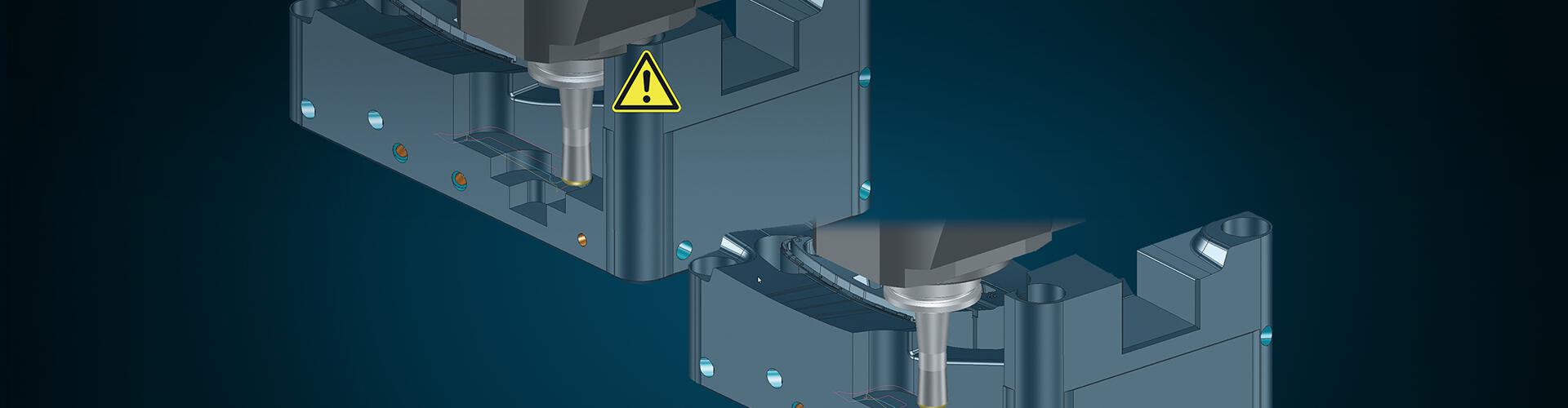

Dependendo da situação de produção, é possível limitar ou eliminar completamente áreas de material residual nas operações de desbaste através dos filtros de área “Off,” “Low,” “Middle” e “High”. Ao selecionar a opção “Off”, todas as áreas de material residual são maquinadas com uma sobre-espessura contínua. Como tal, o tempo de maquinação é maior. Ao selecionar a opção “High”, as áreas de material residual mais pequenas não são maquinadas. Estas podem depois ser eliminadas com uma ferramenta mais pequena aquando do "redesbaste". As opções “Low” e “Middle” constituem passos intermédios.Fresagem considera a cabeça da máquina para maior segurança

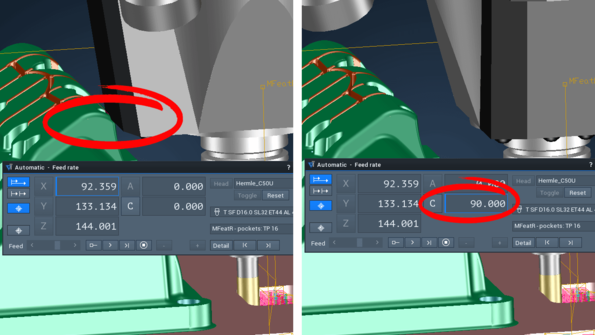

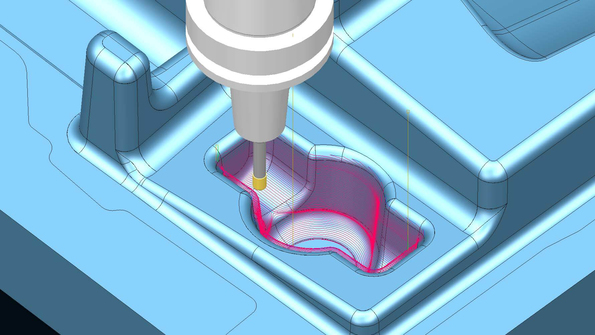

É fácil garantir a segurança na fresagem.Criação rápida de percursos da ferramenta sem colisões: em caso de possíveis colisões com a cabeça da máquina, as áreas de fresagem são automaticamente reduzidas ou são excluídas da operação de maquinação no cálculo NC.

Desta forma, obtém-se maior segurança no processo e enormes poupanças de tempo: sem a redução de área automática, a possível colisão tem de ser corrigida manualmente após o cálculo e a operação de maquinação tem de ser recalculada.

Com a redução de área, é possível usar as ferramentas mais curtas em qualquer operação de fresagem, garantindo assim condições de corte ideais.

Maquinação de superfícies planas com mais eficiência

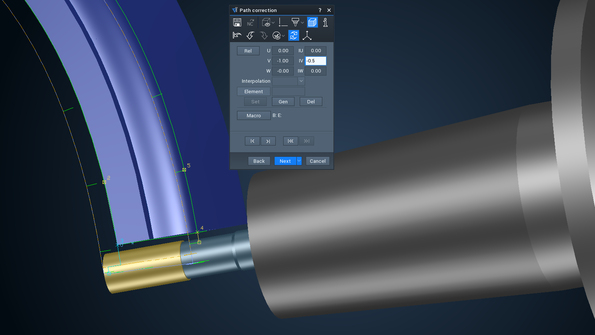

A divisão de corte é agora calculada a partir dos flancos na maquinação de superfícies planas paralela ao eixo com as funções "2.5D milling/Roughing planar surfaces" ou "2.5D milling/Bottom finishing planar surfaces". Assim, pode iniciar a sequência dos percursos a partir do exterior ou interior. Também pode maquinar áreas estreitas com um único percurso e com um offset definido livremente.Acabamento de contornos com compensação de raio

Maquinação dos contornos com prevenção automática de colisões

É possível evitar as superfícies protegidas na maquinação de contornos com Z-Variável. Com um ângulo definido livremente, a ferramenta sobe na frente da superfície protegida, atravessa-a a uma tolerância definida e desloca-se novamente para baixo após a superfície protegida.

Desta forma, é usado todo o comprimento da fresa,mesmo em situações complexas em termos de aperto e geometria.

Processos mais rápidos com valores de compensação separados

Pode definir uma tolerância axial ou radial adicional para permitir o desbaste com uma tolerância diferente em áreas planas e inclinadas. Esta tolerância adicional acresce à tolerância geral. Por exemplo, as áreas planas podem ser acabadas imediatamente a seguir, enquanto as áreas inclinadas ainda estão pré-acabadas.

Pode definir áreas com uma sobreposição negativa de modo a que a ferramenta não corte demasiado nas superfícies mais inclinadas.

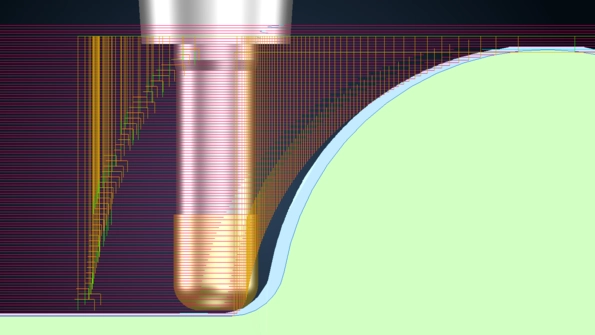

Melhores resultados na fresagem com fresas de segmento circular

Alta precisão: As geometrias de corte da ferramenta em forma de barril, cone e gota podem ser representadas com elevada precisão através da introdução de parâmetros: para obter a máxima qualidade de superfície, defina o ponto de contato "ideal" recomendado pelo fabricante da ferramenta. Também é possível definir um ângulo máximo e mínimo. Essas especificações são utilizadas no cálculo de percursos a 5 eixos contínuos para o desbaste e acabamento de contornos e fresagem lateral. Ao selecionar um ângulo de inclinação constante, para o posicionamento da ferramenta apenas é considerado o ponto de tangência. Quando é selecionada uma inclinação variável, a fresa utiliza todos os ângulos possíveis.

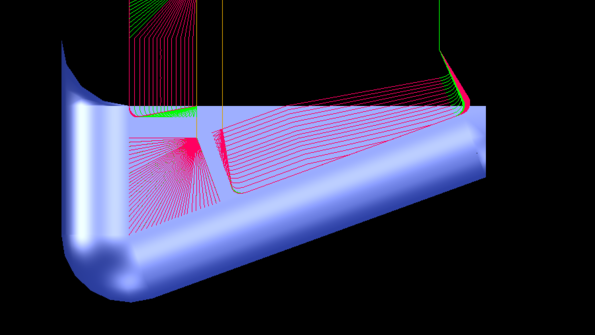

Acabamento contínuo e automatizado a 3 eixos de flancos, áreas de transição e superfícies de fundo sem offset

Distância de percurso uniforme com acabamento contínuo em Z constante.É possível maquinar automaticamente geometrias com flancos de superfícies com grande inclinação, superfícies de fundo plano e raios de entrada e saída – como nervuras e rasgos – com um processo uniforme de maquinação em Z-constante de 3 eixos, usando a função "Acabamento de Superfícies" – sem movimentos de retração, sem trabalho extra de design e com excelente qualidade.

Distância de percurso uniforme com acabamento contínuo em Z constante.É possível maquinar automaticamente geometrias com flancos de superfícies com grande inclinação, superfícies de fundo plano e raios de entrada e saída – como nervuras e rasgos – com um processo uniforme de maquinação em Z-constante de 3 eixos, usando a função "Acabamento de Superfícies" – sem movimentos de retração, sem trabalho extra de design e com excelente qualidade.Remaquinação rápida e segura de raios

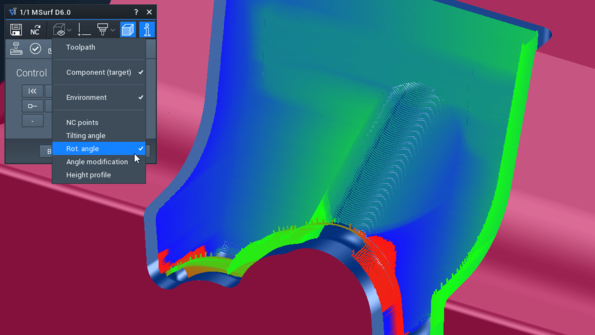

Superfície de excelente qualidade com a maquinação de “3 para 5 eixos”

Obtenha superfícies com ótima qualidade com a estratégia de prevenção de colisões, através da conversão automática para os 5 eixos contínuos. As posições dos eixos de rotação estão sincronizadas de forma mais eficiente para percursos de maquinação adjacentes. A ferramenta também roda mais suavemente para a nova direção de inclinação nos cantos. Pode usar a nova função de análise no cálculo interativo para avaliar o ângulo de inclinação do eixo A/B, o ângulo de rotação do eixo C, a alteração no ângulo por percurso e o perfil de altura antes do cálculo do percurso, para obtenção de superfícies de elevada qualidade.

Controlo direcionado dos movimentos da ferramenta em operações de maquinação 3 para 5 eixos

Os percursos da ferramenta programados em 3+2 eixos podem ser convertidos automaticamente em 5 eixos contínuos. Também é possível definir os movimentos da ferramenta e otimizar as condições de corte em função do tipo de maquinação.

A opção "Interpolate vectors" é útil para evitar potenciais colisões com a cabeça da máquina, por exemplo, detetadas durante o cálculo NC: selecione um número qualquer de curvas lineares desenhadas como vetores. Estes determinam o percurso da ferramenta e os movimentos de ligação. O sistema interpola automaticamente entre vetores adjacentes.

Na opção "Plumb element", os elementos-guia selecionados, como sistemas de eixos, pontos, curvas, superfícies, topologias ou malhas, são usados para especificar o posicionamento da ferramenta e os movimentos de ligação. Esses elementos intersetam-se sempre com o eixo da ferramenta. Esta opção é especialmente útil caso seja possível alcançar melhores resultados com a maquinação a 5 eixos contínuos do que com percursos a 3+2 eixos, tendo em conta a geometria da superfície.

Em ambas as opções, é possível selecionar entre ângulos de inclinação fixos e variáveis em torno do eixo de inclinação. Também é possível combinar com a conversão automática para 5 eixos contínuos a qualquer momento, mesmo sem a existência de potenciais colisões evitadas com a opção de "Collision Avoidance".CAM – Torno

Corte fácil da peça

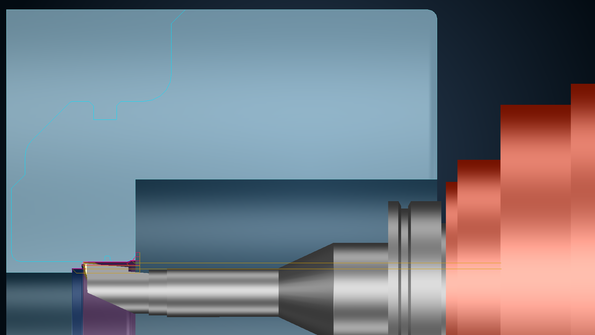

As peças podem ser cortadas da barra com uma função de automatização especial para tornos ou torno/fresadoras. É possível definir rápida e facilmente os parâmetros ideais de corte de avanços e rotações na saída do material. Além disso, é também muito fácil cortar a peça em linha reta ou maquinar o contorno ao mesmo tempo, sem ter de desenhar geometrias auxiliares. Também é possível maquinar o chanfro da peça e após o corte de sangramento, executa o facejamento da barra. Desta forma, a próxima peça pode ser fabricada de imediato. A peça cortada pode ser transferida para o outro cabeçote ou removida pelo recetor de peças – controlado automaticamente e simulado na máquina virtual para total segurança.

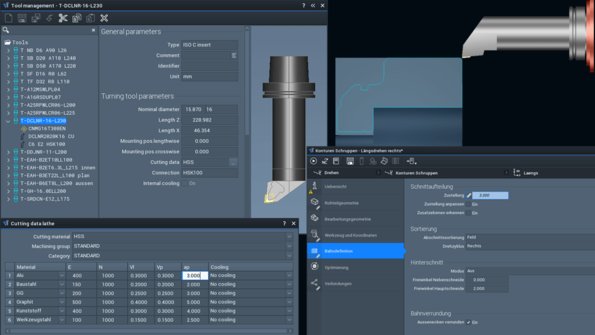

Melhor gestão dos dados de corte para ferramentas de torno

Utilização otimizada das ferramentas de torno. É possível definir uma profundidade de corte independente do material para as ferramentas de torneamento. Estes valores podem ser aplicados de forma automática no torneamento de contornos e na maquinação descendente. Desta forma, é possível usar sempre os melhores parâmetros de corte em todos os momentos, em cada grupo de máquinas, para cada material e para cada tipo de maquinação.Cálculos de torneamento seguros com porta ferramentas

Evite colisões com o porta ferramentas durante o cálculo em operações de torno. Independentemente se a sua máquina tem torreta ou cabeçote, pode limitar as áreas a maquinar para evitar colisões, caso pretenda. Tal permite o cálculo rápido e seguro de programas NC mesmo para operações de maquinação complexas.CAM - Tecnologia de máquinas

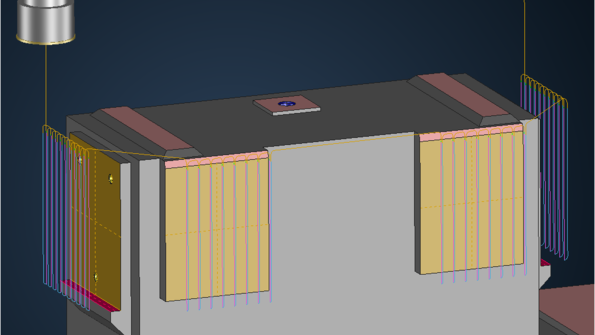

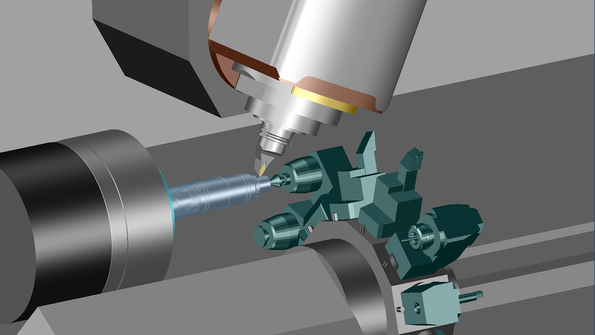

Maior suporte para máquinas multitarefas

Especialmente vantajoso para empresas que dependem de operações combinadas de torneamento/fresagem, especialmente se os componentes a maquinar tiverem uma alta percentagem de fresagem: com o Tebis, é possível programar percursos de maquinação para o processamento sequencial em máquinas com várias ferramentas e suportes de componentes. As etapas individuais - como fresar com cabeça de fresagem ou torreta, estabilizar com ponto de centragem ou colocar o aperto num cabeçote móvel - podem ser combinadas de qualquer forma. Todas as ferramentas e suportes são guardados em formato digital em bibliotecas de processos Tebis: podendo ser trocados de forma rápida e flexível na programação. Como sempre no Tebis, todos os componentes do sistema são considerados na verificação de colisão e simulação. A programação é ainda mais fácil ao seguir a lógica de programação precisa e testada do Tebis. O Tebis gera automaticamente o código NC para qualquer máquina e suporta qualquer controlador.

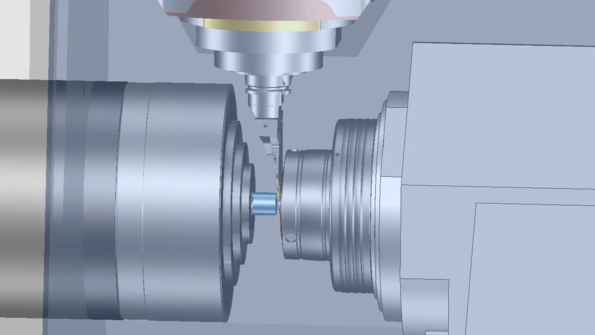

Transferência fácil de peças entre o cabeçote fixo e o cabeçote móvel

As transferências de peças em tornos com um cabeçote fixo e móvel podem ser agora controladas, de forma simples, prática e completa, no Job Manager do Tebis. A peça pode ser transferida com os eixos parados ou em rotação, com a devida sincronização dos ângulos. Como o Job Manager do Tebis contém todas as informações sobre o comprimento da peça, a profundidade de aperto, os comprimentos das buchas e o movimento da peça na biblioteca de "Unidades" e no setup, já não tem de se preocupar com estes detalhes – os dados necessários são transferidos automaticamente. Se necessário, pode associar um corte e avanço do material na transferência da peça. Esta transferência da peça automática – que é representada de forma realista na simulação – permite a maquinação, de forma prática e segura, no cabeçote fixo e no cabeçote móvel dos seus centros de maquinação. Desta forma, é possível usar os meios de produção com mais eficiência, aumentar a utilização da máquina e reforçar a flexibilidade.Controlo flexível dos centros de maquinação

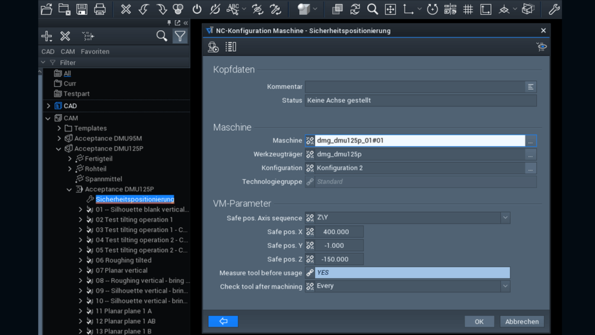

Os parâmetros de utilização específicos da máquina podem ser definidos nos elementos de configuração das máquinas virtuais. Tal permite que o comportamento do centro de maquinação seja controlado por macros automáticas. É possível introduzir valores numéricos ou utilizar campos de seleção. Por exemplo, pode definir, entre outras, as condições para a medição das ferramentas e como posicionar e rodar a ferramenta entre os percursos de maquinação. Tal significa que muitos dos detalhes de maquinação podem ser especificados no Job Manager.Mais opções de maquinação com eixos de rotação livre

Em caso de colisões ou problemas de fim de curso que podem ser evitados com uma rotação diferente da cabeça, as configurações cinemáticas das máquinas virtuais podem ser usadas para definir o valor pretendido do eixo de rotação com algum grau de liberdade. O posicionamento selecionado da máquina é retido quando os NCJobs são calculados novamente.CAQ – Medição

Maior produtividade graças à medição integrada no processo

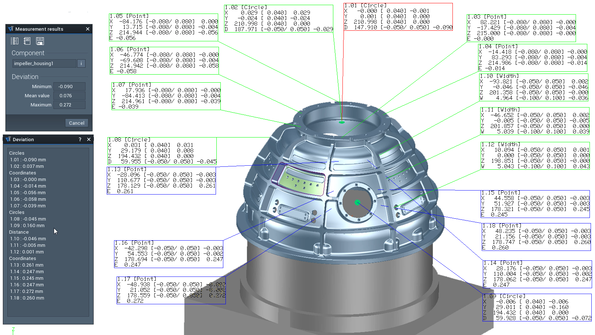

As operações de medição podem ser integradas no processo de fabrico, de forma fácil e segura com o sistema de prevenção de colisões. Por exemplo, é possível verificar se a peça está corretamente posicionada, se o “blank” está devidamente dimensionado e orientado e, após a maquinação, se a peça não precisa de trabalho adicional que, de outra forma, só seria detetado após retirar a peça da máquina. Todas as funções necessárias estão agora disponíveis no menu "Measure", desde a calibração da sonda e pontos de medição, até à medição de ângulos baseada em pontos ou círculos, passando pela medição de círculos e retângulos para verificar ranhuras e rasgos. É possível realizar a verificação de tolerância de forma integrada para determinar se o projeto pode continuar a ser maquinado ou se tem de ser interrompido. O resultado é um processo seguro e altamente automatizado com operações de fresagem, torneamento e medição combinadas, que evitam danos nas ferramentas e máquinas. Tal resulta em menor tempo de preparação e maquinação, maior qualidade dos componentes e menos retificações. Pode beneficiar destas funções mesmo com controladores que não tenham os seus próprios ciclos de medição.Apresentação e documentação clara dos resultados da medição

Os resultados de medição da peça podem ser representados diretamente nos dados CAD/CAM 3D. O ficheiro gerado no controlador da CNC pode ser importado com os resultados de medição. Desta forma, é apresentado o valor medido, o desvio, o valor nominal da forma e o intervalo de tolerância da medição. Caso se pretenda, a medição pode ser documentada graficamente e numa tabela em formato PDF.

CAM - Planeamento do trabalho

Controlo de colisão completo com simulação de remoção de material

A simulação de remoção de material garante um controlo de colisão seguro e rigoroso – o material real é sempre tido em conta durante a maquinação e há verificação de colisão tanto com ferramenta, como com todos os componentes da máquina. O blank é atualizado em cada etapa de maquinação.Transformação de percursos com segurança dos processos

Aquando da transformação de NCJobs – incluindo criar simetrias, mover, rodar e escalar – é possível especificar se o NCJob precisa de ser recalculado na transformação, se não precisa de ser calculado inicialmente ou se apenas o percurso da ferramenta será transformado sem que o NCJob seja recalculado. Caso se pretenda criar rapidamente um percurso da ferramenta transformado simetricamente, a opção “Transform without recalculation” apresenta um resultado rápido. Tal reduz drasticamente o tempo de programação. O código NC, incluindo os ciclos da máquina, é adaptado automaticamente à direção de execução do percurso da ferramenta. Se a opção “Recalculate” estiver selecionada, o NCJob é recalculado com os elementos de entrada alterados ou selecionados.

Se a opção “Do not calculate” estiver selecionada, pode preparar o NCJob e executar o cálculo posteriormente, se necessário.

CAM – Corte a laser e corte trimming

Percursos com movimento incremental simples