Fachartikel: Kollisionen erkennen und vermeiden: Je früher desto besser

Bitte füllen Sie das Formular aus, um den Fachbericht als PDF-Download zu erhalten.

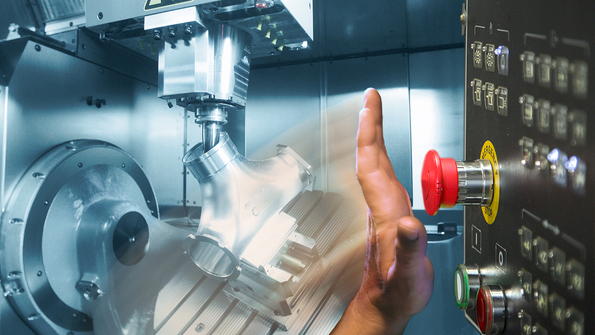

Worst-Case-Szenario Maschinenschaden: Wenn Maschinenkopf und Werkstück, Werkzeug und Spannmittel oder Spindel und Maschinentisch zusammenstoßen, wird es teuer. Es gibt verschiedene Methoden, Kollisionen rechtzeitig zu erkennen und zu vermeiden. Mit der passenden Methode lassen sich ungewollte Ausfallzeiten nahezu vollständig vermeiden.

Autor: Markus Rausch, Consultant, Tebis AG

Der Artikel stellt verschiedene Methoden zur Erkennung und Vermeidung von Kollisionen gegenüber und vergleicht deren jeweilige Vorund Nachteile.

Zusätzlich zeigt er auf, welche Möglichkeitenes gibt, Kollisionen direkt in der virtuellen CAD/CAM-Umgebung zu identifizieren und ihnen entgegenzuwirken:

Der Artikel stellt verschiedene Methoden zur Erkennung und Vermeidung von Kollisionen gegenüber und vergleicht deren jeweilige Vorund Nachteile.

Zusätzlich zeigt er auf, welche Möglichkeitenes gibt, Kollisionen direkt in der virtuellen CAD/CAM-Umgebung zu identifizieren und ihnen entgegenzuwirken:

- Interaktiv bei der Bearbeitungsplanung,

- bei der CAM-Programmierung auf Basis vonin NC-Schablonen hinterlegten automatisierten Kollisionsvermeidungsstrategien,

- bei der Verifikation der berechneten Werkzeugwege unter Berücksichtigung desgesamten Bearbeitungsraums.