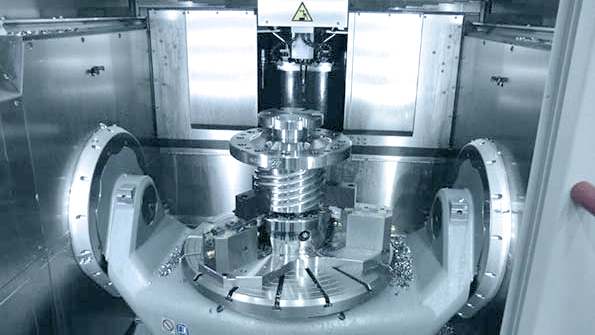

Le tournage en action

Interview avec le responsable produit

Reiner Schmid est responsable produit chez Tebis AG pour le domaine mécanique, avec pour point fort l’ingénierie mécanique virtuelle et le tournage. À l’occasion d’une interview, il a pris position sur le sujet du tournage avec Tebis.

Tebis propose à ses clients une solution éprouvée pour le tournage. L’un de ses principaux avantages est la possibilité de combiner les processus de perçage, tournage et fraisage en un usinage complet. Avec Reiner Schmid, responsable produit chez Tebis AG et chargé du domaine des fabrications mécaniques, nous avons discuté des points forts du package spécial Tournage.

M. Schmid, pour qui le package Tournage de Tebis est-il véritablement intéressant ?

Nous n’avons pas réinventé le tournage, mais notre logiciel répond aux exigences élevées de précision du tournage. Grâce à celui-ci, la programmation et la fabrication peuvent être effectuées simultanément, ce qui permet un gain de temps important. Nos offres ciblent clairement les domaines de la technique d’entrainement, de la technique des fluides, des moteurs et des transmissions. Il s’agit de thèmes récurrents dans le domaine mécanique. L’activité principale concerne l’usinage de pièces individuelles, mais nous répondons également aux demandes de petites séries. Nous recommandons aux professionnels qui se reconnaissent ici et qui traitent des pièces complexes et sophistiquées de considérer plus en détail la solution de Tebis.

Le logiciel de tournage doit-il être considéré indépendamment des méthodes de fabrication habituelles ?

Il existe certes des pièces uniquement usinées par tournage, mais les principaux défis résident toujours dans la combinaison du tournage, du fraisage et du perçage. La grande force de Tebis découle principalement de l’interaction de ces techniques de fabrication.

Cette combinaison apporte donc des avantages. Comment devons-nous concevoir cela ?

Tout d’abord, un seul programme CN est créé. Le pourcentage d’erreurs est très faible par rapport à une programmation individuelle de chaque tâche d’usinage. Un maximum d’étapes de fabrication pouvant donc être réalisées dans une même étape de fabrication, les temps de préparation diminuent et la précision de fabrication augmente, car aucun rebridage n’est nécessaire. Tout cela est rendu possible car la programmation s’effectue dans un seul et même logiciel. Cela permet pour commencer une réduction des tâches de gestion. Les outils de toutes les techniques de fabrication sont rassemblés dans une bibliothèque commune. Cela vaut également pour d’autres fonctionnalités telles que les gammes d’usinage ou les modèles de machine. Enfin, cette stratégie de système tout-en-un se caractérise par un maniement familier. Les séquences de programmation sont très similaires du point de vue de la technologie d’enlèvement de copeaux.

Vous venez d'aborder la gestion commune des outils. La géométrie des outils de tournage est nettement plus sophistiquée que celle des outils de fraisage et de perçage. Comment gérez-vous ces outils ?

Les outils jouent un rôle décisif lors du calcul de programmes CN avec Tebis. C’est pourquoi chaque géométrie est représentée, autrement dit tous les composants de la plaquette de coupe de l’outil, du support et du porte-outil. Ce n’est qu’ainsi que les collisions peuvent être évitées. Lors du calcul, Tebis vérifie si l’outil pourrait entrer en collision avec la pièce ou les éléments d’arrêt et interrompt automatiquement les parcours CN vulnérables. Nous appelons cela la réduction des zones. Les outils eux-mêmes peuvent être conçus sous forme de données 3D ou être directement saisis à l’aide de la clé ISO correspondante en cas d’outils normalisés.

Restons sur les outils : que pouvez-vous nous dire sur le changement d’outil ?

Dans une machine de tournage, dans laquelle les outils sont souvent placés dans un tour revolver, le changement d’outil représente un très gros danger potentiel. Il ne faut pas oublier que mis à part la pièce et le mors, d’autres composants de la machine tels que les lunettes et la poupée mobile doivent également être gérés, commandés et surveillés.

Lorsque les machines sont équipées d’une contre-broche, les étapes de travail doivent être divisées en conséquence. Vous parlez toujours d’un usinage complet. Quelle solution proposez-vous pour cette tâche ?

Là encore, Tebis ne génère qu’un seul programme CN. Les parties avant et arrière sont usinées en un seul cycle machine. La programmation s’effectue via les NCJobs individuels pour chaque broche ; les paramètres de transfert entre les broches principales et les contre-broches sont également définis.

Tebis utilise un brut comme géométrie de départ. Dans quel but cela est-il nécessaire et comment un brut est-il créé ?

Le brut est principalement nécessaire pour exclure les collisions des parcours CN lors du calcul. Donc pour une raison purement mathématique. En second lieu, il nous permet de représenter une simulation d’enlèvement de matière et de mettre en mémoire tampon différents états d’usinage du brut. Le brut préalablement tourné est ainsi accessible pour le fraisage ou inversement. Il n’y a donc pas de limite à la transmission entre les différentes technologies de fabrication. La simulation d’enlèvement de matière montre visuellement à l’observateur l’état intermédiaire actuel correspondant à la situation d’usinage réelle sur la machine. Les bruts peuvent être conçus dans le système lui-même, qui intègre un grand nombre de fonctions CAO prévues à cet effet, ou être numérisés et lus via des interfaces. Ils correspondent alors totalement à la réalité.

Une machine virtuelle pour le fraisage offre une sécurité de fabrication maximale. Cette possibilité existe-t-elle également pour le tournage et les mouvements complexes sont-ils également sécurisés ?

La machine virtuelle fait partie intégrante du système de FAO de Tebis. Le type de machine n’a pas d’importance, l’ensemble des composants sont représentés pour toutes les machines-outils et intégrés dans la programmation. Par exemple, tous les outils présents dans un tour revolver sont pris en compte pour un changement d’outil, car un long taraud peut se trouver à côté d’un ébauchoir. Le transfert de pièce mentionné entre la broche principale et la contre-broche est bien entendu également intégré et simulé. Seuls les mouvements approuvés sont ensuite reconvertis en code CN par le post-processeur intégré pour être précisément mis en œuvre par la machine-outil correspondante.

Encore un mot important : applications spéciales.

Cela relève du cas particulier. Nos priorités portent assurément sur les domaines du perçage, du tournage et du fraisage. La tâche la plus importante pour les applications spéciales est d’intégrer celles-ci au déroulement de la fabrication. Nous avons mis en œuvre déjà à plusieurs reprises des solutions avec des outils spéciaux pour rouleaux d’engrenages et rainurages.

La précision est généralement plus élevée que dans le tournage que dans le fraisage. Comment gérez-vous cela ?

Lorsque nous programmons sur des géométries 3D, aucune limite de tolérance n’est généralement incluse. À cet égard, la solution est l’extension Éditeur de Profils de Tournage, un outil de cotation et de plan 2D totalement paramétrique. Dérivées de pièces 3D, des géométries peuvent être dessinées avec précision et assorties d’une plage de tolérance. Lors de la programmation, ces informations sont directement analysées dans le Job Manager. Par ailleurs, les géométries normalisées, par exemple les dégagements conformes à DIN 509, peuvent également être remarquablement intégrées avec l’extension susmentionnée.

Un logiciel évolue. Quelles extensions prévoyez-vous pour l’avenir ?

Le tournage défini est déjà possible à l’heure actuelle, mais nous avons encore certaines améliorations à apporter pour parvenir au tournage simultané avec un axe B. La technologie d’usinage simultané est également un objectif futur. Nous continuerons aussi de développer les stratégies pour l’inclinaison.

Merci monsieur Schmid pour cet entretien.