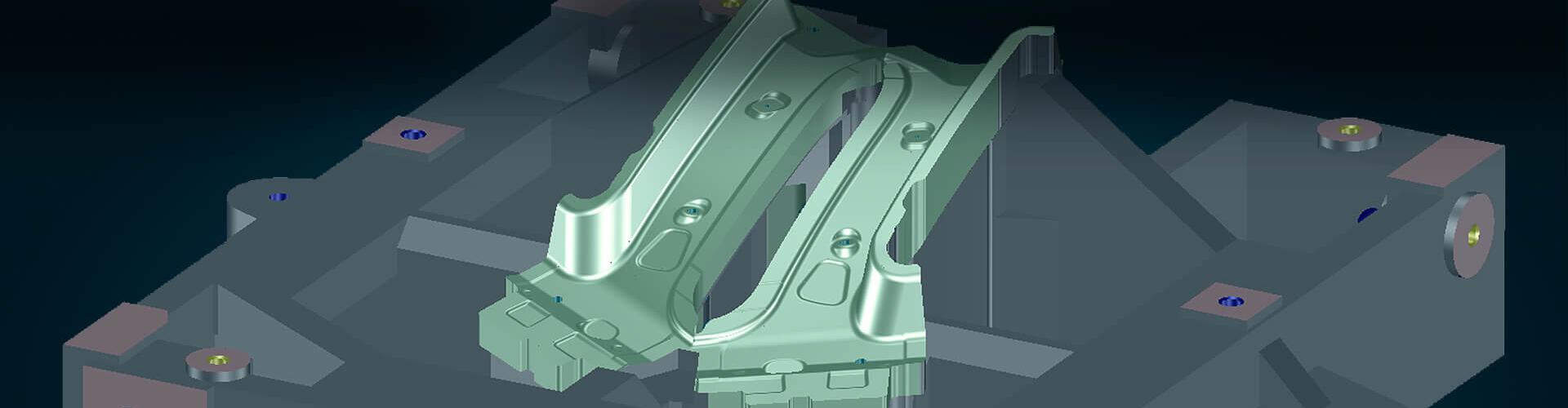

Concevoir et réaliser exactement des surfaces actives

Gain de temps considérable lors de la phase de mise au point

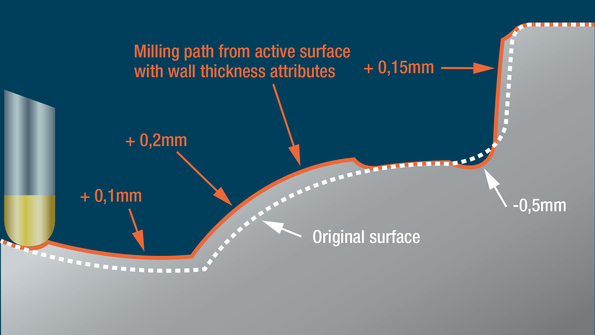

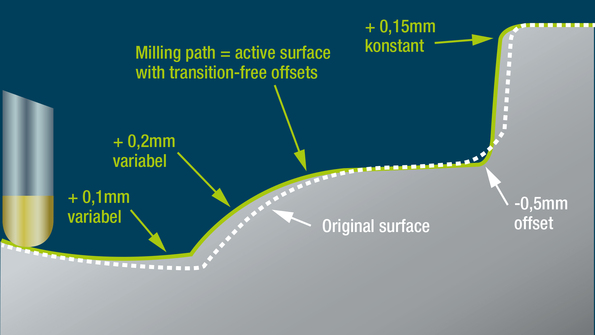

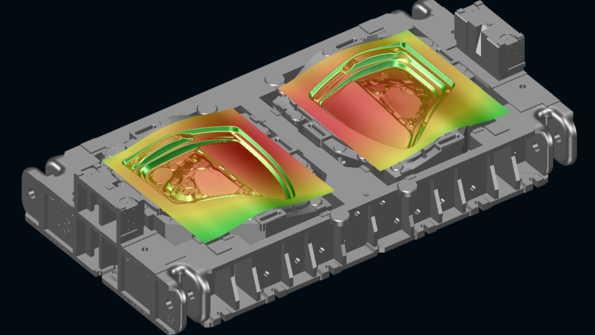

Étant donné que le temps de conception de surfaces actives réalistes est supposé très élevé, celles-ci sont souvent conçues correctement uniquement pour un seul côté de la tôle (par ex. pour la matrice). En usinage, l’épaisseur tôle est alors incorporée aux programmes d’usinage en tant que surépaisseur. Par ailleurs, on travaille souvent avec des surépaisseurs dans les programmes CN pour prendre en compte les variations d’épaisseur et les dégagements. Même si cette méthode permet d’obtenir rapidement un premier résultat, elle nécessite des opérations de meulage importantes et des phases de mise au point supplémentaires.

Tebis propose des fonctions automatisées de conception permettant aux concepteurs de surfaces d'intégrer l'épaisseur de la tôle, les variations d’épaisseurs et les zones de dégagement dans les surfaces actives de CAO. Il est ainsi possible de concevoir des outillages fidèles à la réalité, tout en tenant compte de l’ensemble des effets de formage connus et simulés. La programmation CN, la fabrication sur machine et la mise au point permettent donc de réaliser un gain de temps considérable de l’ordre de plusieurs centaines d’heures.

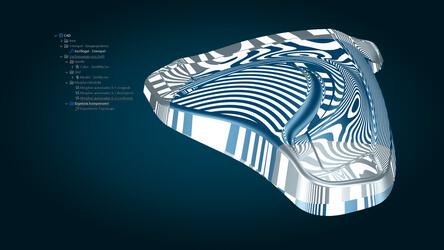

Méthode courante

Arêtes visibles sur la surface usinée de l’outil

Méthode courante

Résultats après une opération complexe de meulage

Méthode Tebis :

Surface de l’outil sans épaulements et sans opération de meulage manuelle

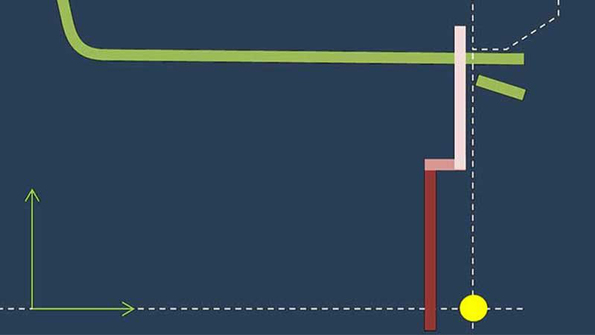

Rayons

Pour les opérations de reprise de forme : dégager et aplatir en un clic

Pour un outilleur, un « dégagement » est un rétrécissement des rayons dans les zones concaves des matrices, des poinçons, des serre-flans et de toutes les autres pièces de forme pour s’assurer qu’à ces endroits, la tôle n’entre en contact qu’avec un seul côté de l’outil durant le formage.

Dans les surfaces de formage convexes, cet effet est obtenu en aplatissant les rayons.

Modifiez vos surfaces actives dans la CAO partout où cela est possible. Vous stabiliserez ainsi l’ensemble de votre processus, de la simulation d’emboutissage jusqu’à la mise au point. Si elles sont réalisées en CAO, les modifications des zones arrondies des surfaces actives peuvent être intégrées aux outillages à l’aide des programmes CN de manière précise et rapide, et peuvent être modifiées à souhait, pour un processus sûr et efficace.

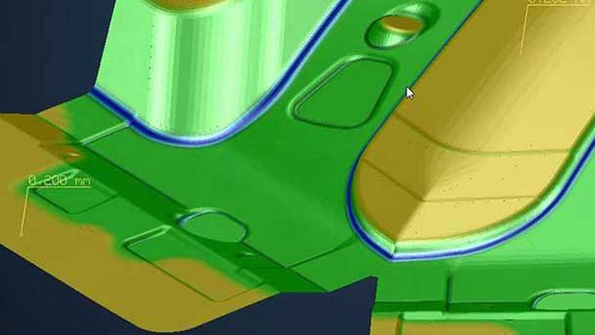

Surfaces d’appui et de dépouille

Pour les opérations de reprise de forme : adapter les zones sans transition

Des surfaces d’appui sont nécessaires aux zones planes de l’outil, au niveau desquelles la tôle doit être maintenue lors de l’opération de reprise de forme. À l’inverse, la tôle bénéficie de plus de liberté en matière d’étirement et d’expansion, là où aucune pression n’est exercée sur la tôle. Les surfaces de dépouille sont donc intégrées.

Surfaces de contour

Pour les opérations de découpe : création automatique de contours

En quelques clics, le concepteur de surfaces de Tebis réalise des surfaces de contours pour la conception de lames inférieures, qui disposent déjà d’un jeu de coupe et de dégagements. La largeur des bords de coupe est également incluse . Les surfaces actives ainsi calculées sont utilisées pour la conception solide de la partie concernée de l’outil.

Astuce : utilisez également ce processus automatisé de Tebis pour la conception de vos lames de découpe.

Conseil : utilisez également ce processus de Tebis pour la conception de vos lames de détourage.

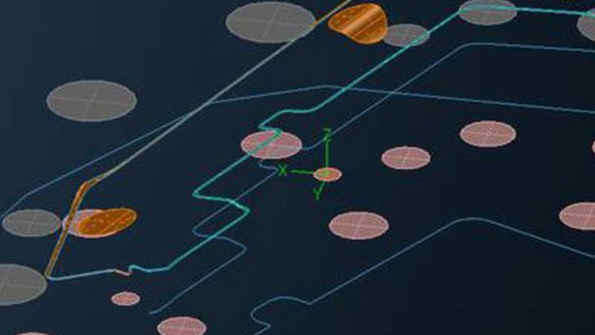

Bords de coupe théoriques

Pour les opérations de découpe : Résultats précis de la découpe de pièces embouties et cintrées ou pliées

Les divers cas d’application sont couverts par un choix entre plusieurs modes de calcul.

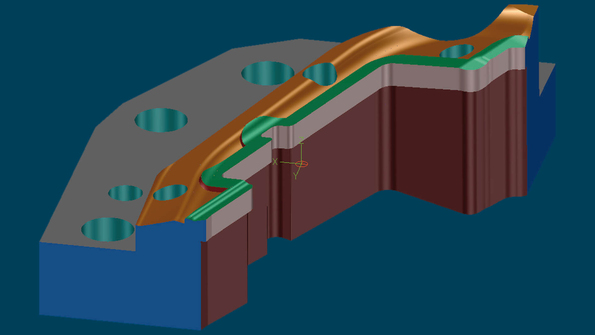

Lames de découpe et mâchoires

Conception automatique de petites pièces avec des décalages, des dépouilles et des perçages

Les lames de découpe font partie des petites pièces d’un outil de formage. Elles peuvent être conçues et fabriquées de façon standardisée et largement automatisée. La conception automatisée de Tebis utilise la géométrie des surfaces et des solides. Elle génère des surfaces de contour et de forme avec offsets et dégagements puis découpe le tout pour former des solides exacts avec les surfaces d’extension et de débordement générées automatiquement.

Pour éviter des erreurs, ce sont les taraudages et alésages du bâti qui définissent les fixations et goupilles sur chaque lame. Les surfaces de bouchage nécessaires à l’usinage des lames sont créées automatiquement.

Flèche d’emboutissage

Compensation des forces gravitationnelles

Les parties supérieures des grands outils de formage subissent des forces gravitationnelles qui peuvent provoquer une déformation non désirée de la matrice, en fonction de la rigidité de l’ensemble. Tebis compense cet effet physique sur les surfaces actives de façon sûre et automatique. La technologie de morphing Tebis déforme automatiquement les topologies de formes complexes en appliquant une loi de déformation facile à formuler.

Avec notre ancien processus, s’il nous arrivait d’oublier une zone d’appui, la correction nous coûtait jusqu’à 10 000 euros. Aujourd’hui, nous obtenons directement les premiers emboutis d’outillages de portes. Avant il fallait meuler et polir les surfaces actives pendant environ 160 heures pour obtenir le même résultat.

Grâce à Tebis, nous avons pu améliorer l'ensemble de notre processus de production : nous sommes désormais plus rapides, plus flexibles et notre fabrication est devenue plus efficace et plus sécurisée.