Qualité des surfaces CAO

Optimisation manuelle et automatique de la qualité des modèles surfaciques

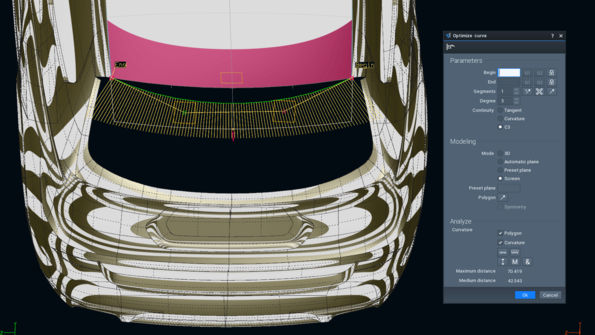

La qualité des surfaces dépend des propriétés algorithmiques des logiciels de CAO utilisés, de l’historique de conception et des processus de conversion des interfaces. Souvent, pour créer des formes et des outillages, il faut reprendre des données CAO et les retravailler. Parmi les principaux critères d’évaluation de la qualité des surfaces gauches, il y a non seulement les rayons de courbure, mais aussi les trous et les recouvrements entre les différentes surfaces individuelles, le degré du polynôme, la quantité de segments de surface et le format des surfaces dans l’assemblage final. Pour mieux traiter les données de CAO dans la conception et la réalisation, et pour pouvoir les transférer dans d’autres systèmes de CAO, Tebis améliore la qualité des surfaces grâce à des optimisations manuelles et automatiques. Ce procédé permet même d’obtenir une qualité de classe A.

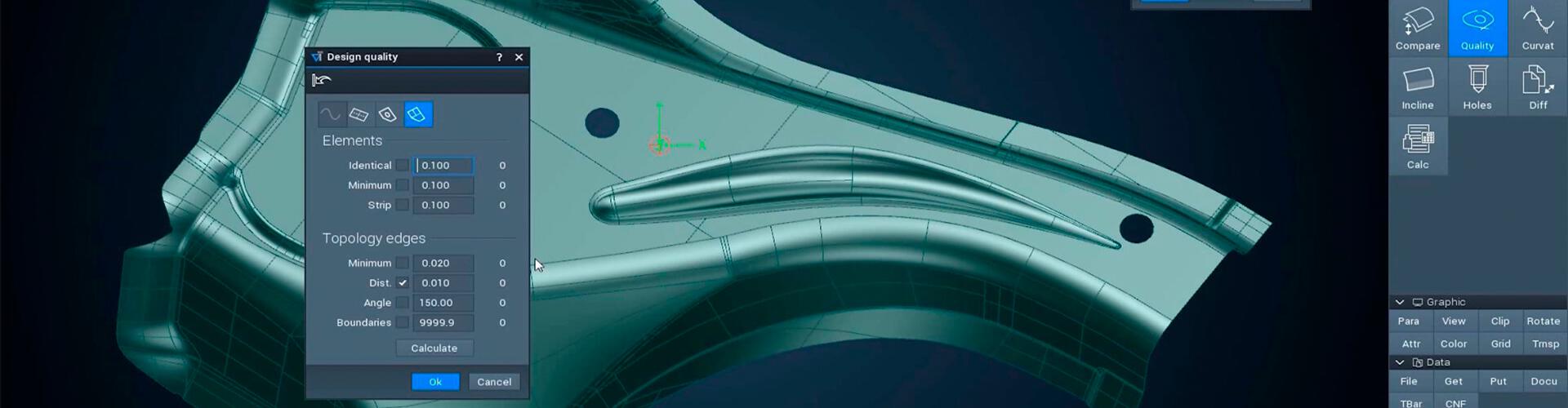

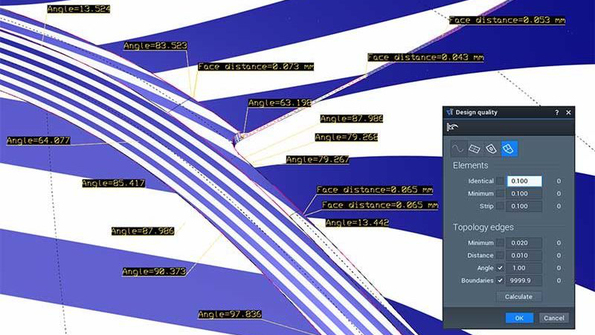

Fonctions d’analyse

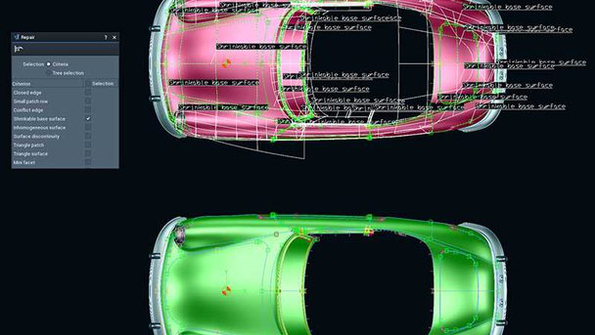

Indication des points faibles qualitatifs

L’analyse de la qualité permet de déterminer les zones problématiques de la pièce en un coup d’œil. Elle analyse les courbes, les surfaces et les assemblages de surfaces (aussi appelées « topologies »).

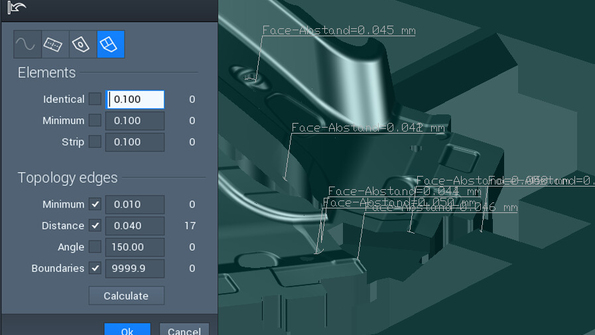

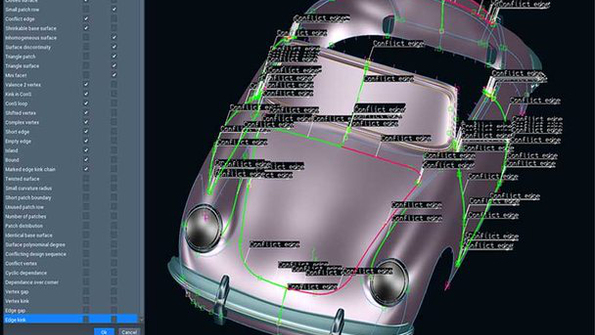

La réparation en un clic

Réparation aisée de la majorité des zones problématiques des surfaces

L’optimisation automatique des surfaces de Tebis réduit automatiquement le nombre de patchs de surface. Elle détecte également les trous et les recouvrements entre les différentes surfaces, et les corrige automatiquement pour obtenir un modèle surfacique parfait. Elle détecte les zones à risque (ex : les cassures), les surfaces recoupées dont la surface de base est trop grande, ou encore les courbes et les surfaces micro-segmentées. De tels modèles CAO peuvent provoquer des problèmes dans les processus ultérieurs de conception et de fabrication. Tebis corrige automatiquement ces zones dans les surfaces, et améliore ainsi leur qualité globale. Le résultat peut être prévisualisé avant l’exécution.

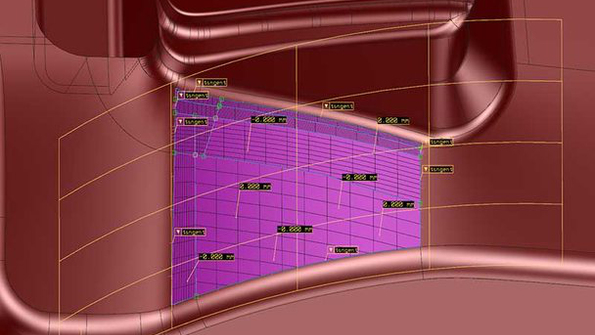

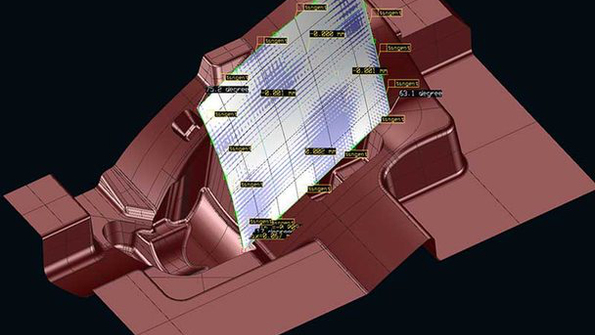

Amélioration de la disposition des surfaces

Correction manuelle de la distribution des surfaces

Pour assurer la meilleure qualité de surfaces CAO, Tebis propose les fonctions suivantes : traitement des surfaces de base et des surfaces à N côtés, surpression des surfaces triangulaires, création de structures de surfaces homogènes, et bien plus encore.

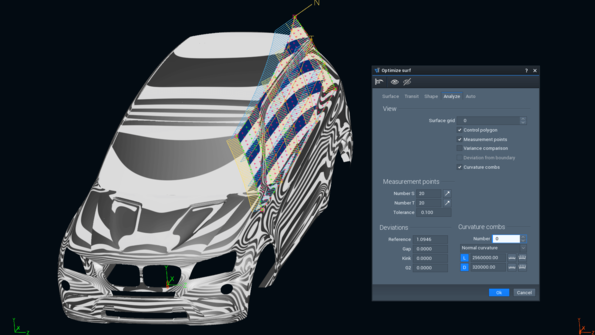

Qualité de classe A

Optimisation des modèles de surfaces jusqu’à la classe A

Les fonctions de traçage de courbes et de surfaces de base permettent aux concepteurs d’obtenir rapidement des surfaces dont les courbes de reflets sont en accord avec toutes les surfaces adjacentes. Dans ce cas, la distance entre les surfaces optimisées de qualité supérieure et les surfaces originales ne dépasse pas une certaine tolérance. Cette dernière peut être définie librement. L’optimisation de classe A des modèles surfaciques fonctionne indépendamment du logiciel d’origine des données.

De nos jours, un modèle de complexité moyenne nécessite seulement 50 heures de travail pour obtenir des surfaces de conception de haute qualité pour la carrosserie d’un véhicule. (Auparavant, le double du temps était nécessaire pour obtenir un résultat moindre.)