Le processus de formage : économiser des boucles de correction et du temps dans la fabrication

Partenaire d'entrevue : Responsable de l'ingénierie de la fabrication d'outillages

La forte pression exercée constamment sur les prix et les délais toujours plus courts dans le secteur de la fabrication d'outillages en Allemagne venaient progressivement à bout des méthodes traditionnelles. Cela était une certitude pour Ralf Schmidt, responsable de l'ingénierie de la fabrication d'outillages chez Allgaier Automotive. Pour lui, seule une nouvelle approche permettait d'obtenir un avantage concurrentiel décisif.

Entreprise

ALLGAIER Process Technology GmbH, ALLGAIER Werke GmbH

Lieu

Uhingen, Allemagne

Principaux domaines

Chaîne des processus des outils de formage

Avantages

- Créer des surfaces actives de grande qualité en toute simplicité

- Compenser la détente

- Réduire les boucles de correction et rendre la mise au point plus planifiable

Domaine

Fabrication d’outillages

Industrie automobile

Publié

2008

Interlocuteur : Ralf Schmidt, Responsable de l'ingénierie de la fabrication d'outillages

L'approche innovante d'Allgaier reposait sur la création d'un plan de méthodes et de surfaces actives avec des systèmes logiciels spécialisés dans ces tâches, la reproduction de l'ensemble du processus de formage par logiciel, l'optimisation ainsi que la compensation de la détente avec des surfaces actives modifiées. L'objectif était de réduire les dépenses liées à l'adaptation des outillages et aux inévitables modifications de pièces. Cela aurait permis de bénéficier d'avantages du point de vue des délais et des coûts, ainsi que d'une croissance à deux chiffres.

L'exécution d'un tel projet était peu réaliste au vu des ressources existantes, des outillages disponibles et des exigences importantes. Il était nécessaire de trouver des partenaires idéaux capables de compléter les connaissances techniques de formage des fabricants d'outillages d'Allgaier, tout en tenant compte de la simulation de l'ensemble de la chaîne des processus.

Le projet et ses participants

Ralf Schmidt a constitué une équipe de projet avec ses partenaires AutoForm Engineering Deutschland GmbH et Tebis Technische Informationssysteme AG. Allgaier utilisait déjà les produits logiciels de ces deux entreprises, mais les possibilités de ces derniers étaient déjà épuisées. Il s'agissait désormais d'optimiser les solutions logicielles d'AutoForm et de Tebis en les associant et en les complétant, en gardant cependant toujours à l'esprit l'ensemble de la chaîne des processus des outils de formage finis. Une tôle d'un véhicule tout-terrain issue d'un véritable projet a été sélectionnée en tant que sujet d'expérience. Les clients d'Allgaier s'attendent à ce que leur tôle finie soit livrée à temps et qu'elle soit d'une qualité définie. Malgré les nombreuses inconnues, Allgaier ne tenait pas à réaliser des essais liés aux activités quotidiennes, et il n'était pas prévu d'effectuer un développement parallèle de façon traditionnelle dans Catia V4/V5.

Des défis prévisibles

Une fabrication d'outillages réussie repose sur des processus réfléchis et une logistique sans faille. La détente, par exemple, représente un défi pour la mise en œuvre d'un processus fonctionnel. Elle apparaît d'abord couramment lors de la mise au point des premières pièces embouties. Plusieurs boucles de correction peuvent être nécessaires et des coûts considérables peuvent être atteints jusqu'à ce que les pièces soient conformes aux exigences et que les clients les acceptent. Mais aussi : plus les outillages sont conçus en parallèle, plus un nombre élevé de boucles de correction est pénalisant pour la sécurité de la planification et donc pour l'ensemble de la logistique. La prévision et la compensation de la détente devraient permettre à Allgaier de réduire le nombre de boucles de correction et de rendre la mise au point plus planifiable.

Les interfaces des outils logiciels représentaient un défi supplémentaire pour Allgaier. Celui-ci était inéluctable. Il était lié au système CAO Catia V5 avec les données des pièces d'une part et à l'outil logiciel optimisé pour les phases de travail suivantes d'autre part : AutoForm a été utilisé pour le plan de méthodes et la simulation tandis que Tebis a été utilisé pour la création des données des surfaces actives et de fraisage de l'outillage.

Un tiers du temps économisé

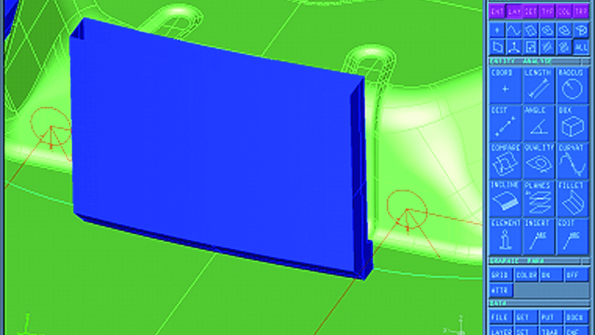

Le client transmet à Allgaier les données Catia de la tôle. Ces données sont lues par le logiciel AutoForm-DieDesigner et un concept d'outils comportant les opérations de montage, de découpage, de perçage et de mise en forme est élaboré. Les surfaces nécessaires aux installations d'étirage et aux opérations de mise en forme sont créées via Tebis RSC (Rapid Surface Creation) puis transmises à la construction d'outillages d'après les données de concept exportées dans le logiciel Tebis. La fabrication peut alors commencer et les pièces moulées peuvent être commandées. La planification des méthodes contrôle et optimise simultanément l'installation d'étirage produite via DieDesigner à l'aide d'AutoForm-Incremental jusqu'à ce que le résultat de la simulation permette d'estimer la qualité souhaitée de la pièce pour une utilisation de matière optimale.

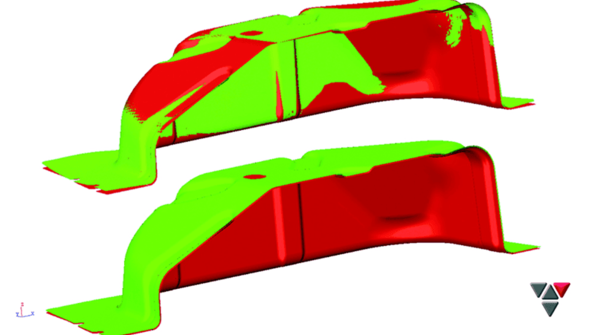

La stabilité de ce processus de formage est ensuite contrôlée dans des conditions d'usinage réelles. Il était essentiel de prendre de compte l'inévitable variation des propriétés des matériaux et des paramètres du processus. En outre, une modification géométrique des surfaces actives pour la compensation de la détente n'aurait été fructueuse à long terme que dans le cas d'une détente reproductible. Étant donné que la stabilité était connue, il était alors possible de procéder à la compensation de l'installation d'étirage et des opérations suivantes. Le résultat consistait en des données de structure AutoForm comprenant la détente compensée.

L'installation d'étirage compensée et dont la robustesse a été optimisée à été à nouveau exportée dans Tebis. L'interface entre AutoForm et Tebis représente également les modifications effectuées dans les données de concept initiales. Le logiciel Tebis Morpher peut ainsi actualiser les surfaces de l'installation d'étirage en un simple clic. Cela permet d'obtenir des surfaces actives de grande qualité comprenant déjà la compensation de la détente et les résultats du calcul de robustesse. La technologie de surfaces de Tebis a permis de réaliser les surfaces actives des outillages en qualité de fraisage. Le travail de longue haleine consistant à reconstruire plusieurs surfaces actives dans Catia V5 a été supprimé et la compensation de la détente était déjà calculée. Les surfaces Tebis ont été à nouveau simulées dans le logiciel AutoForm pour le contrôle final.

Le résultat a satisfait tous les participants. Bien que Catia V5 ait été mis à l'écart pour les données de fraisage, le souhait du client consistant à recevoir toutes les données dans ce format a été respecté. AutoForm et Tebis préparent tous deux les données en vue de leur utilisation dans Catia V5.

Résultat

Pour Ralf Schmidt, il était clair que le projet avait fonctionné, et ce malgré les conditions préalables que représentaient l'accord et le soutien de tous les participants au processus entier. Grâce au soutien des deux partenaires, Allgaier a pu économiser trois boucles de correction et plus d'un tiers du temps de développement. L'introduction des logiciels d'AutoForm et de Tebis ainsi que leur interaction ont permis de réaliser des économies dans la phase de fabrication et de mise au point. Les inévitables boucles de compensation de la détente multiples et empiriques ont pu être éliminées grâce à la simulation. Le succès du projet a amené Allgaier à acquérir d'autres logiciels d'AutoForm et de Tebis et à investir dans une formation ciblée pour les employés participants.

Bref portrait d'Allgaier Werke GmbH

L'entreprise Allgaier Werke GmbH a une histoire qui remonte à plus de cent ans et se divise en deux entités, Allgaier Automotive et Allgaier Verfahrenstechnik. Allgaier Automotive, basé à Uhingen, fournit des systèmes dans le domaine de l'industrie automobile internationale. Cela comprend la fabrication de pièces embouties et d'éléments de carrosserie prêts au montage en acier et en aluminium, sans oublier le développement et la fabrication d'outils de formage exigeants. Le grand potentiel d'Allgaier lui permet de se placer parmi les leaders mondiaux du secteur de l'emboutissage. www.allgaier.de

Bref portrait d'AutoForm Engineering GmbH

AutoForm développe et commercialise des solutions logicielles adaptées aux industries automobile et de l'usinage de tôle pour la simulation des procédés d'emboutissage et l'assistance à la conception d'outillages. L'entreprise compte parmi ses clients tous les constructeurs et fournisseurs automobiles renommés. Un contrat de coopération a été signé avec Tebis en 2006 et soutient la collaboration technologique et commerciale en vue de projets communs de développement et de clients. www.autoform.com