Gain de temps et de qualité

Depuis 1985, spécialiste des aérostructures, le Groupe Auvergne Aéronautique s’engage sur la prise en charge complète des besoins de fabrication d’éléments de tôlerie et de chaudronnerie.

Entreprise

Auvergne Aéronautique

Lieu

Aulnat, France

Principaux domaines

Augmentation de la productivité et de la qualité

Avantages

- Gestion des angles réels de la machine et de ses limites

- Aucune différence entre le virtuel et la réalité machine

- Détection et évitement automatique des zones de collisions

Domaine

Aéronautique et aérospatiale

Publié

2016

Interlocuteur : Etienne Bourdassol, Opérateur CN

La mise en relation avec un expert est immédiate. Le service après-vente est très efficace notamment grâce à la prise en main à distance.

Le Groupe Auvergne Aéronautique regroupe trois sites donc trois centres de compétences :

- Le site d’Aulnat : métaux durs/tôlerie, soudure, assemblage complexe

- Le site de Casablanca : métaux légers/tôlerie sous-ensembles

- Le site d’Auxerre : métaux durs et légers, usinage

Le site d’Aulnat est idéalement situé au bord de la piste d’atterrissage de l’aéroport de Clermont-Ferrand, ne laisse planer aucun mystère sur son activité. Réparation et maintenance aéronautique, fabrication de pièces chaudronnées et de tuyauteries spécifiques, assemblage, traitement de surface et peinture. Ce ne sont pas moins de 370 employés qui se trouvent sur le site d’Aulnat.

Une forte reconnaissance dans le milieu de l’aéronautique

Positionnés sur l’ensemble de la filière métallique, les trois sites du groupe offrent l’agilité d’une organisation industrielle intégrée, de l’approvisionnement de la matière à la livraison d’éléments avionnables. La palette de compétences du site d’Aulnat est très large. C’est d’ailleurs pourquoi les plus grands donneurs d’ordre dans le secteur aéronautique lui reconnaissent un rôle de chaudronnier intégrateur leader.

Une large palette de secteurs d’activités :

- Chaudronnerie aéronautique : Ses moyens capacitaires et technologiques, sa maîtrise des alliages légers et des métaux durs, et la richesse de son savoir-faire positionnent le Groupe Auvergne Aéronautique en partenaire global des principaux donneurs d’ordre de l’aéronautique civile et militaire.

- Assemblage aéronautique : L’assemblage de sous-ensembles d’aérostructures, des plus simples aux plus complexes, est un domaine clé du savoir-faire du Groupe Auvergne Aéronautique.

Les assemblages par rivetage, par collage, par soudure, la métallisation et l’étanchéité font appel à différents procédés parfaitement maitrisés. Le Groupe Auvergne Aéronautique dispose des qualifications des plus grands donneurs d’ordre aéronautiques tels que Airbus Helicopters, Airbus, Aircelle, Dassault-Aviation, … - Traitement de surface : Chacun des sites de production du Groupe Auvergne Aéronautique dispose d’un atelier de traitements de surface permettant de livrer à ses clients des produits finis, de maîtriser et réduire les cycles de production.

Le Groupe Auvergne Aéronautique met à disposition de ses clients un éventail varié de traitements de surfaces tels que l’OAC, l’OAS ou l’Alodine... Le Groupe Auvergne Aéronautique dispose aussi de nombreux contrôles non destructifs, notamment ressuage, magnétoscopie et radiographie... Ces procédés sont qualifiés par les principaux donneurs d’ordre du secteur aéronautique (Airbus Helicopters, Airbus...). - Usinage et soudure : Le Groupe Auvergne Aéronautique est également expert en soudure à travers différentes techniques telles que la soudure TIG, la soudure par point et la soudure à molette.

Tebis – partenaire idéal grâce à son expérience

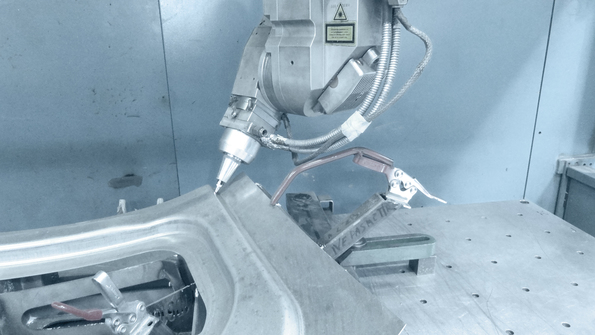

En 2006, Auvergne Aéronautique (à l’époque appelée Seccmas) intègre deux machines Prima Rapido pour la découpe laser 5 axes.

C’est l’époque du premier contact de Marc Luisetti de Tebis France avec les responsables.

Mais dans un premier temps, il est demandé au prestataire logiciel, en place à l’époque, de fournir une solution FAO pour le pilotage de ces deux machines.

Dès le départ, les deux machines sont pilotées en apprentissage. C’est-à-dire que la machine doit être disponible, et ne produit pas pendant ce temps-là.

Une pièce doit être tracée, afin de pouvoir palper une série de points sur la machine directement à l’aide de la tête laser en mode apprentissage.

Ensuite, la commande numérique de la machine réalise des interpolations entre chacun des points mémorisés.

Ce processus est parfois long, ne permet pas d’être très précis entre deux points, mais surtout pendant ce temps la machine ne produit plus.

Finalement après quelques années, une étude est réalisée pour chercher une solution découpe Laser 5 axes dédiée.

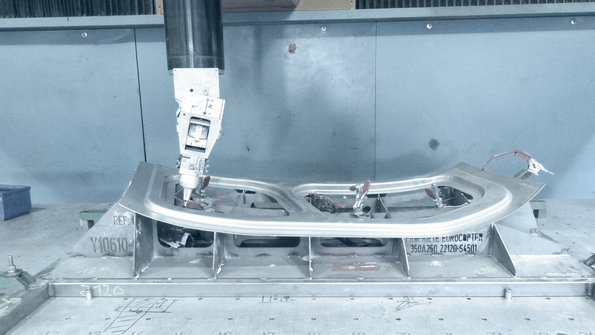

C’est à cette époque, qu’un gros projet de découpe de nombreuses pièces pour Eurocopter doit être réalisé dans un délai très court. Les prototypes ont été réalisés par une autre société sur une machine Trumpf.

Désormais c’est Auvergne Aéronautique qui doit réaliser la mise en production des pièces séries à partir des pièces et outillages proto validés par Eurocopter.

C’est à cette époque, que la société Tebis France est de nouveau consultée.

Tebis France convainc Auvergne Aéronautique grâce à son expertise, et ses nombreuses références clients en France dans ce domaine d’activité. Mais aussi grâce à sa capacité à relire les programmations Trumpf des prototypes dans Tebis et de les basculer pour les machines Prima.

Production plus efficace et respect des délais

La formation est réalisée en deux fois trois jours fin février/début mars 2014. A la fin des trois premiers jours de formation, un ingénieur Tebis France expérimenté se rend sur site pour les réglages postprocesseurs et l’installation du logiciel. Au bout de deux heures, la première programmation est basculée sur la machine Prima et la première pièce sort.

C’est à ce moment que l’on voit le sourire sur le visage de toute l’équipe, et l’assurance que les délais demandés par le client final pourront être respectés.

La semaine suivante, les trois derniers jours de formation sont réalisés ; et à son retour, l’opérateur est directement productif.

Le support hotline est disponible dans le cadre du contrat de maintenance, permettant une prise en main à distance pour un suivi et un accompagnement de grande qualité.

Une solution métier dédiée aux besoins du laser 5 axes

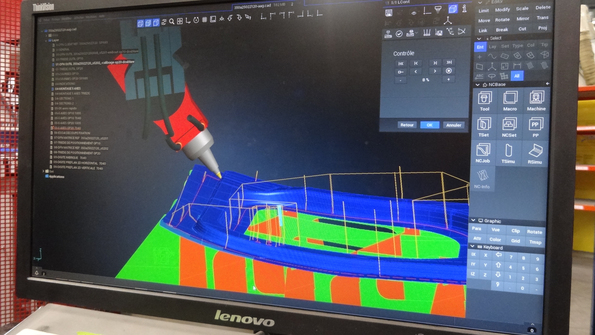

Une solution métier spécialement développée pour les besoins de la découpe Laser 5 axes.

Une gestion interactive des modifications est disponible pour adapter le virtuel au réel, ou afin de faire évoluer la programmation au cours de l’évolution d’un produit. Des fonctions CAO intégrées à la FAO dans un seul environnement logiciel permettent de préparer les éléments, mais aussi de calculer de manière quasiment automatique les gabarits de posage. Un fichier technologique spécifique à la machine pilotée permet de sortir un code ISO directement exploitable par la CN sans aucune retouche manuelle. Les parcours de découpe laser sont sortis avec le maximum de cycles fixes, et d’interpolations circulaires pour une meilleure dynamique machine et une qualité irréprochable. En apprentissage, le processus de programmation pouvait durer une semaine avec une machine immobilisée, qui ne produisait pas. Aujourd’hui, avec Tebis, en quelques heures une pièce et son outillage de posage valides sont produits.