Entreprendre l’avenir

AUTEURE Susanne Schröder

(© Hanser/Schröder)

Une entreprise artisanale classique sur la voie de la fabrication industrielle : la société Karl Walter Formen- und Kokillenbau se redéfinit. Son propriétaire et son conseiller expliquent cette transformation et l’intérêt de l’utilisation d’« outils simples et flexibles ».

Entreprise

Karl Walter Formen- und Kokillenbau GmbH & Co. KG

Lieu

Göppingen, Allemagne

Principaux domaines

Mise en place d’une solution de processus durable

Avantages

- Uniformisation des outils

- Transparence dans la planification et la fabrication

- Processus flexibles et sophistiqués

Domaine

Fabrication d’outillages

Publié

2018

Interlocuteur : Jens Buchert, Gérant

Nous ne voulions pas uniquement un logiciel de FAO, mais une solution durable. Tebis est pour nous un fournisseur de processus. Pour autant que je sache, il s’agit du seul fournisseur dans le domaine proposant des services de conseil, des logiciels et la mise en œuvre d’un seul tenant.

Nous sommes également devenus bien meilleurs en technique de programmation. Aujourd’hui, nous sommes capables de générer jusqu’à 30 heures en autonomie à la fois.

Dr Jens Buchert, propriétaire et gérant de Karl Walter Formen- und Kokillenbau GmbH & Co. KG à Göppingen, déplace des bouts de papier sur un grand plan d’architecte. Ce dernier représente un grand atelier de production de 3 000 m² et chaque morceau de papier correspond à une machine. L’aménagement de l’atelier se précise. Attendez une minute, ne devions-nous pas parler de l’entreprise du futur ? Est-ce vraiment une « entreprise 4.0 » ? Pas encore tout à fait, mais l’image se dessine. Cela décrit bien la façon dont Walter Formenbau trace son chemin et le processus de transformation dans lequel elle s’est engagée. Plusieurs petits pas sont nécessaires pour atteindre l’objectif, car ce dernier n’est pas moins que la vision globale. Jens Buchert et Jens Lüdtke de Tebis Consulting ont fait visiter l’entreprise à l’équipe de rédaction de Form+Werkzeug et ont présenté leur vision de l’outillage du futur.

Les bases

L’entreprise Walter Formenbau a été fondée en 1960 et emploie aujourd’hui 40 personnes. Elle est l’un des principaux fabricants de moules pour jantes en aluminium et de pièces moulées pour l’industrie automobile. Diverses machines de tournage et de fraisage, dont des centres d’usinage à 3 et 5 axes Röders, Hermle et DMG Mori, sont à l’œuvre dans cet atelier de production de 3 000 m². L’entreprise Walter a appartenu à la famille pendant 56 ans avant que M. Buchert ne la reprenne en novembre 2016.

Le fabricant de machines, titulaire d’un doctorat, a auparavant travaillé dans diverses entreprises, dont un constructeur automobile, un éditeur de logiciels, un fabricant de prototypes et une société de conseil en gestion d’entreprise. Il s’est toujours intéressé à l’optimisation de la fabrication et à l’industrie 4.0.

Comment en est-il arrivé à acquérir une entreprise de fabrication d’outillages ? « Je veux façonner mon avenir moi-même. Je ne veux pas uniquement mettre en place des choses que d’autres ont décidées.

J’ai vu chez Walter Formenbau l’opportunité de mettre en œuvre des idées que j’avais depuis longtemps. »

Les arguments en faveur de Walter Formenbau :

- Il s’agissait d’une entreprise artisanale en bonne santé, avec un bon produit et des clients réguliers.

- Dans le cas de la fabrication de moules, les pièces produites sont très similaires en termes d’exécution, ce qui est idéal pour la normalisation.

- Les bureaux modernes et l’atelier de production ont été construits en suivant une organisation permettant une planification à long terme.

Avant même que M. Buchert n’intègre l’entreprise, il a pris contact avec une ancienne connaissance : Jens Lüdtke de Tebis AG. Outre les années passées ensemble chez Tebis en tant que collègues, ils partagent une vision commune de la fabrication d’outillages du futur. M. Lüdtke a 20 ans d’expérience dans le domaine en tant que responsable du département Tebis Consulting. En plus de son expertise en matière de gestion d’entreprise et de technologie de production, il possède un niveau de connaissance élevé en ce qui concerne la fabrication d’outils, de moules et de modèles.

M. Buchert a discuté avec lui de la réalisation de son idée chez Walter Formenbau. La réponse était claire : oui, M. Lüdtke y voyait également un grand potentiel. Et encore oui : si M. Buchert reprenait l’entreprise, M. Lüdtke serait à ses côtés pour l’aider et le conseiller. Pourquoi M. Buchert a-t-il opté pour Tebis Consulting ? « J’ai rencontré beaucoup de bons consultants au cours de ma carrière », explique M. Buchert. « Ces gens-là sont excellents en affaires. Ils savent immédiatement déterminer le taux horaire lorsque le temps de fonctionnement de la broche est doublé. Cependant, ils ne peuvent pas me dire comment doubler le temps de fonctionnement de la broche. C’est précisément la question à laquelle Tebis a su répondre grâce à son expertise dans le domaine. »

Le conseiller demande, recherche et porte assistance

M. Lüdtke assume plusieurs tâches en tant qu’expert dans le domaine :

- Réaliser l’analyse de l’état avec comme bases les forces et les faiblesses pour toutes les étapes ultérieures de la planification

- Accompagner l’entreprise lors de la recherche de partenaires (pour les équipements, machines, outils et logiciels) afin d’assurer la compatibilité des éléments entre eux

- Contrôler les indicateurs économiques et conseiller l’entreprise lors de la définition des objectifs de chiffre d’affaires et d’investissement

- Élaborer un plan détaillé, étape par étape, et fournir une assistance lors de sa mise en œuvre

- Être un interlocuteur unique pour chaque étape du plan global : éliminer l’excuse : « Cela ne relève pas de mon domaine de compétences ».

- Étudier les opportunités de financement et aider l’entreprise lors du dépôt des demandes

« Cette entreprise nous offre la possibilité de réaliser quelque chose qui n’existait pas auparavant », se réjouit M. Lüdtke. Les conseillers ont déjà optimisé certaines parties de la fabrication dans de nombreuses entreprises, mais une dimension globale telle que celle envisagée par Walter ainsi que les possibilités de conception associées enthousiasment les experts de Tebis. En outre, les conseillers ont été confrontés à un défi important : tous les fonds investis doivent provenir de nos fonds propres. M. Lüdtke ajoute : « C’est pourquoi nous avons commencé par les étapes majeures permettant de générer un revenu : les copeaux. »

Un programme si important correspond à un budget de consultation conséquent. « La majorité des entreprises que nous conseillons comptent entre 20 et 100 employés », explique M. Lüdtke. « Il s’agit d’entreprises qui n’ont pas de budget important dédié à la consultation. Lorsque nous mettons au point des concepts, nous veillons à ce qu’ils soient à portée des entreprises. Nous avons élaboré une méthode qui nous permet de nous intégrer en profondeur et en très peu de temps dans les processus de travail de l’entreprise. »

Les étapes majeures des 24 premiers mois

Tebis Consulting a défini huit étapes majeures pour Walter Formenbau : les responsabilités, les délais et les étapes de travail individuelles sont définis exactement pour chaque processus.

- Processus 2,5 D : programmation FAO externe sur Tebis, uniformisation des outils, aucune reprise manuelle

- Processus 3D : programmation FAO externe sur Tebis, conception 3D avec couleurs et features

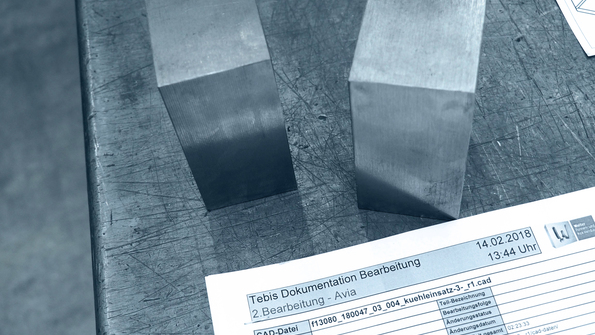

- Fabrication sans papier : les viewers sont installés sur les machines, la documentation de fraisage est réduite, le temps de création des plans diminue de 50 %

- Processus d’équipement : introduction d’un nouvel équipement de bridage avec le système FCS, intégré à la conception, mise en place de la palettisation

- Planification et gestion : établissement d’un projet préliminaire pour l’introduction des ERP et MES, planification stable grâce à des tableaux Excel

- ERP et MES : l’ERP est sélectionné et installé, le MDM et le MDA sont installés et communiquent avec le MES et l’ERP, Proleis PDM et MES sont installés et utilisés en continu

- Automatisation des moules de jantes : il est possible d’atteindre 6 000 heures de fonctionnement de broche sur un centre d’usinage, l’ensemble du processus est automatisé, de l’entrée de la commande jusqu’à la pièce usinée

- Intégration de technologies d’avenir : un projet pilote de réalité augmentée est utilisé, les mesures sur la machine et la gestion des outils assistée par logiciel sont introduites.

Tout commence par un tableau

Le conseil débute par un grand tableau : c’est ici que l’équipe gérée par M. Lüdtke et M. Buchert rassemble tous les éléments nécessaires à la fabrication d’outillages du futur. Quel objectif voulons-nous atteindre ? Où voulons-nous être dans cinq ans ? Quels sont les investissements à prévoir ? Quelles sont les priorités des différentes mesures ? Quel est le personnel nécessaire et en quelle quantité ? Et la question la plus importante : Comment poursuivre nos activités quotidiennes tout en gagnant de l’argent afin d’avoir les moyens d’investir ? La représentation globale mène à la planification détaillée.

Une feuille de route comportant huit étapes majeures a été établie (voir la mise en œuvre à la page précédente). De plus, des objectifs de rendement, d’investissement et de temps machine ont été définis. L’analyse de la situation actuelle constitue la base de l’intervention de Tebis. Pour cela, les experts en processus passent deux jours dans l’entreprise afin de documenter les flux de travail et les procédés. « Nous ne réalisons pas d’entretiens individuels, mais nous cherchons un groupe de programmateurs ciblés, par exemple. Cela nous permet de ne pas avoir l’avis subjectif d’une seule personne, mais une vue d’ensemble du domaine d’activité en question. »

Tout change à partir d’aujourd’hui

Après avoir analysé et défini les premières étapes majeures, le nouveau propriétaire s’est mis au travail avec entrain : des murs ont été détruits dans l’atelier de production, les vieilles machines ont laissé place à de nouvelles, les anciens dossiers et meubles ont été jetés... Un processus de transformation qui n’est pas toujours facile pour les employés. « J’ai beaucoup parlé avec les employés dès le début, » précise M. Buchert. « Nous avons fait des réunions du personnel toutes les six semaines environ. De plus, je fais le tour de l’entreprise tous les matins afin de saluer chaque employé. Chacun a ainsi la possibilité de s’exprimer. Nous faisons également appel à un psychologue d’entreprise externe qui s’entretient avec le personnel. »

M. Buchert a également amélioré les conditions de travail : véhicules et vélos électriques de fonction, meilleurs matériaux de travail et modèles de temps de travail plus flexibles, pour n’en citer que quelques-uns. De nouveaux éclairages et systèmes de levage ont également été mis en place dans la production afin d’améliorer le confort des employés. « Nous avons gagné de nouveaux employés et perdu des anciens », affirme le propriétaire. « Nous nous sommes pourtant toujours efforcés d’impliquer les employés. Nous avons organisé cinq barbecues l’été dernier : pour fêter l’arrivée de nouvelles machines, un processus en cours, ou tout simplement pour montrer que nous progressons. »

Un bilan intermédiaire

Hier, aujourd’hui et demain

Qu’est-ce qui a changé dans l’entreprise au cours de l’année passée ? En quoi les projets à venir sont-ils déjà visibles aujourd’hui ? Il est l’heure de faire le bilan : l’atelier de production a été transformé dans un premier temps. « Il y avait auparavant des cloisons entre les différentes zones de travail, des chemins sinueux et des zones étroites », explique M. Buchert. « Nous avons retiré les murs, repositionné partiellement certaines machines et tout est désormais aménagé de manière plus spacieuse. » Un bureau de FAO a été installé au milieu de l’atelier. La programmation était auparavant effectuée directement sur la machine à l’aide des dessins. Les solutions logicielles de Tebis

sont aujourd’hui employées pour la programmation 2,5D et 3D et des programmes complets, fiables et sûrs sont exécutés sur les machines. M. Buchert explique le passage au logiciel Tebis : « Nous ne voulions pas uniquement un logiciel de FAO, mais une solution durable. Tebis est pour nous un fournisseur de processus. Pour autant que je sache, il s’agit du seul fournisseur dans le domaine proposant des services de conseil, des logiciels et la mise en œuvre d’un seul tenant. « L’uniformisation des outils est une autre étape importante de la production. « Dans le passé, l’opérateur de machine devait souvent rassembler les outils dont il avait besoin », précise M. Buchert. « Certaines pièces nécessitaient jusqu’à 16 outils différents ». Aujourd’hui, huit outils suffisent en règle générale. L’utilisation des outils de fraisage est définie au préalable. « Nous sommes également devenus bien meilleurs en technique de programmation », se réjouit le gérant. « Nous sommes aujourd’hui en mesure d’assurer jusqu’à 30 heures de fonctionnement pour une pièce. »

L’utilisation d’outils flexibles

Comment fonctionnent la planification et la gestion ? Jens Lüdtke en dit plus sur l’utilisation des « outils flexibles » : « Beaucoup d’entreprises ayant des problèmes de planification font une grosse erreur. Ils achètent un système de planification et pensent que le problème est résolu. Mais cela ne marche pas comme ça. L’esprit de planification doit tout d’abord être intégré à l’entreprise. Si la planification ne fonctionne pas avec des outils simples, elle ne fonctionnera pas non plus avec un logiciel. » En d’autres termes : le tableau Excel est à la base de tout. Il faut d’abord parler avec les employés, ancrer cette façon de penser dans les esprits, et ce étape par étape.

L’entreprise Walter Formenbau en est justement à ce stade. Une fiche de suivi est disponible pour chaque composant passant par le processus de fabrication. De plus, un tableau blanc est placé à côté de chaque machine afin de lister à la main les commandes en cours. L’entreprise a également commencé à mettre en place un système d’acquisition des données de machine. Une petite pièce du puzzle dans le grand système de gestion de la fabrication qu’est ProLeiS, installé pièce par pièce et servant de base pour la mise en réseau des machines. Un projet pilote de réalité augmentée a été mis au point afin de réaliser un contrôle optique de la qualité : l’image d’une pièce réelle est affichée sur une tablette

et contient les données de CAO au moyen d’un calque superposé. L’utilisateur peut ainsi, par exemple, réaliser une comparaison valeurs nominales / valeurs réelles de la pièce bridée dans la machine.

Gagner de l’argent malgré les nombreux chantiers

La situation économique de l’entreprise est également un sujet : malgré des investissements importants, M. Buchert a réussi à dégager des bénéfices et à augmenter le chiffre d’affaires annuel à 5,2 millions d’euros. « Nous avons établi un plan d’investissement exigeant », explique M. Buchert. Plus d’un million d’euros seront investis chaque année dans les équipements, les machines et les logiciels au cours des cinq prochaines années. « Quoi que nous fassions, cela doit rester abordable pour l’entreprise. C’est pourquoi nous devons gagner de l’argent en plus. »

Une subvention de la région de Bade-Wurtemberg a apporté un petit coup de pouce. La demande a été déposée par Jens Lüdtke, qui connaît bien les possibilités de subvention dans le Bade-Wurtemberg : « Cela en vaut la peine dans tous les cas. En fonction de son projet, une entreprise peut obtenir jusqu’à 40 000 euros de subvention publique par an. »

En route vers l’avenir !

Pour finir, osons nous tourner vers l’avenir : à quoi ressemblera Walter Formenbau dans le futur ? L’équipe de M. Buchert et M. Lüdtke en a une vision commune et claire : un grand atelier de production clair au sol blanc avec des employés motivés (non superflus) et très fiers de travailler pour la fabrication d’outillages de l’avenir. Une entreprise de fabrication d’outillages propre et ordonnée travaillant de manière automatisée et normalisée. Les systèmes logiciels sont reliés entre eux et assurent la transparence de la planification et de la fabrication. Il est possible d’intervenir rapidement et à tout moment dans le processus et de réagir de façon flexible aux besoins à court terme. « Je pense que des processus fonctionnels et des employés motivés sont ce qu’il y a de plus important », conclut M. Buchert. « Tout le reste peut s’acheter. »

L’article ci-dessus est protégé par le droit d’auteur. Tous les droits relatifs à l’article sont réservés à Carl Hanser Verlag GmbH & Co. KG.

Le titulaire de la licence reçoit le droit simple et non transférable de diffuser l’article sous forme numérique sur ses propres sites Web, par e-mail et au moyen de supports de données. Toute modification et transmission de l’article à des tiers en dehors des limites définies par le droit d’auteur est interdite.