L’excellence : un facteur décisif

Le constructeur de moules et d’outillages Sanvito & Somaschini est constamment à la recherche d’améliorations dans son processus de production. En collaboration avec Tebis, il a réussi à optimiser parfaitement le processus de fraisage et à le perfectionner pour obtenir des performances maximales de production grâce à des interventions ciblées. L’entreprise accorde surtout une grande importance à la qualité, à la sécurité et au respect des délais.

Entreprise

Sanvito & Somaschini S.p.A.

Lieu

Carate Brianza, Italie

Principaux domaines

Licences Premium et Professionnelle pour Moules et Outillages ; extensions : Construction de surfaces, Perçage et Fraisage 2.5D- Plus, Usinage 5-Faces, Préparation de données de CAO pour processus CNC, Technologie Features - Formes Réglées, Programmation avec Machine Virtuelle, Calcul Simultané - Processus, Contrôle des Collisions - Machine Virtuelle, Interfaces.

Avantages

- Automatiser le processus de production et l’introduction de cycles d’usinage sans personnel

- Optimiser les séquences de travail dans l’atelier grâce à l’utilisation de technologies de pointe

- Assurer la sécurité des machines par le contrôle des collisions et la programmation avec machine virtuelle

Domaine

Fabrication de moules

Publié

2016

Interlocuteur : Salvatore Morreale, Directeur d’usine

L’ensemble des ressources de production, des outils et machines aux stratégies en passant par les paramètres et features d’usinage, n’ont pas été seulement développées avec le logiciel Tebis, mais sont également reproduites dans celui-ci. Cela garantit des produits d’une grande qualité.

Une entreprise traditionnelle orientée vers l’avenir

Sanvito & Somaschini est une entreprise italienne leader du marché dans la fabrication d’outils et la réalisation de pièces en plastique spéciales pour l’industrie automobile. Elle a été fondée en 1968 par Alfredo Sanvito et Giuseppe Somaschini, dans la ville italienne de Carate Brianza. À ses débuts, l’entreprise produisait des outils de petite et moyenne dimension pour le travail des matières thermoplastiques et thermodurcissables, destinés principalement à l’industrie automobile. En 1989, une seconde usine, dédiée à la fabrication d’outils de formage de moyenne et grande dimension, a ouvert. Sanvito & Somaschini emploie aujourd’hui plus de 160 collaborateurs, près de deux fois plus qu’il y a dix ans.

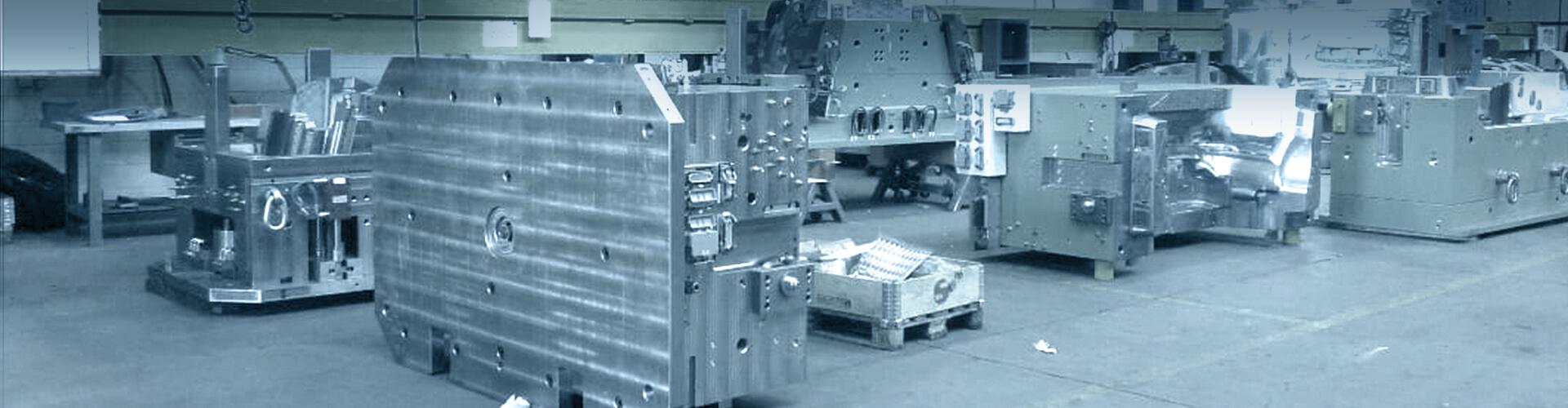

L’usine d’origine de Carate Brianza dispose de plus de 25 fraiseuses et est chargée de l’ébauche et de la fabrication de petits outils de formage semi-finis, ainsi que du montage et de la réception d’outils pour les dispositifs d’éclairage. L’activité principale, à savoir l’ingénierie, le montage et la réception des outils de moyenne et grande dimension, s’effectue dans l’usine de Renate, qui est équipée de deux presses de 4 000 et 4 500 tonnes. La construction d’une nouvelle salle de 3 000 mètres carrés a élargi récemment les capacités de production de l’usine de Renate : Jusqu’à neuf outils de formage de grande dimension d’un poids allant jusqu’à 50 tonnes peuvent être montés dans cet espace.

L’entreprise s’est forgée une excellente réputation, non seulement sur le marché intérieur, mais aussi à l'échelle internationale. Les clients étrangers représentent notamment la majeure partie de son chiffre d’affaires : 70 % des ventes sont réalisées en Allemagne, 20 % en France et 10 % dans le reste du monde.

Une planification exacte jusque dans le moindre détail

En se concentrant sur les secteurs de l’ingénierie et du montage, l’entreprise est désormais en mesure de réaliser l’ensemble du moule injection plastique : de l’amortisseur au flanc, du becquet arrière à la grille de capot, mais aussi les phares et feux de grande complexité.

La fabrication d’un outil de formage de grande dimension demande environ 18 semaines de travail à l’équipe de Sanvito & Somaschini, des calculs jusqu’à la réception. Par le passé, il fallait compter 24 semaines pour les mêmes séquences de travail. Cette réduction du délai d'exécution s’explique par le soin avec lequel la pièce est vérifiée au préalable par le département d’ingénierie. Ce dernier établit également l’étude de faisabilité et sélectionne les ressources de production les mieux adaptées. « À la fin du processus, aussi bien les gammes que les poinçons fournis à l’outilleur doivent offrir une qualité irréprochable et ne présenter aucun défaut de conformité. Nous avons donc transféré l’intégralité de nos capacités de fabrication d’outils vers le département d’ingénierie », explique Salvatore Morreale, ingénieur et directeur de l’usine. Par le passé, on définissait l’outil de formage et ses mouvements et on essayait de le concevoir directement pendant la fabrication. Aujourd'hui, un usinage est seulement approuvé une fois que l’ensemble des données nécessaire ont été saisies pour fabriquer la pièce de manière irréprochable et sans erreur.

Automatisation pour l’ensemble de la fabrication

Depuis les débuts de l’entreprise, la direction s’est toujours efforcée de garantir la qualité et des performances de production efficaces. Cela a été l’une des raisons pour lesquelles Sanvito & Somaschini a décidé de s’équiper du logiciel Tebis il y a près de 20 ans. Tebis proposait en outre des solutions que l’entreprise considérait comme optimales pour les exigences croissantes de la production de phares.

La collaboration entre Tebis et Sanvito & Somaschini s’est rapidement développée : en 2004, Alfredo Sanvito a décidé d’automatiser le processus de conception d’électrodes et d’introduire une série de machines avec des cycles de travail sans intervention humaine. Dès lors il a décidé d'acheter le nouveau logiciel de simulation de Tebis.

Ce faisant, l’entreprise a remporté un franc succès : l’automatisation introduite pour les machines de fabrication d’électrodes a été progressivement étendue à l’ensemble de l’atelier. Savito dispose désormais d’une efficacité exemplaire, de processus opérationnels optimisés et d’une technologie de pointe.

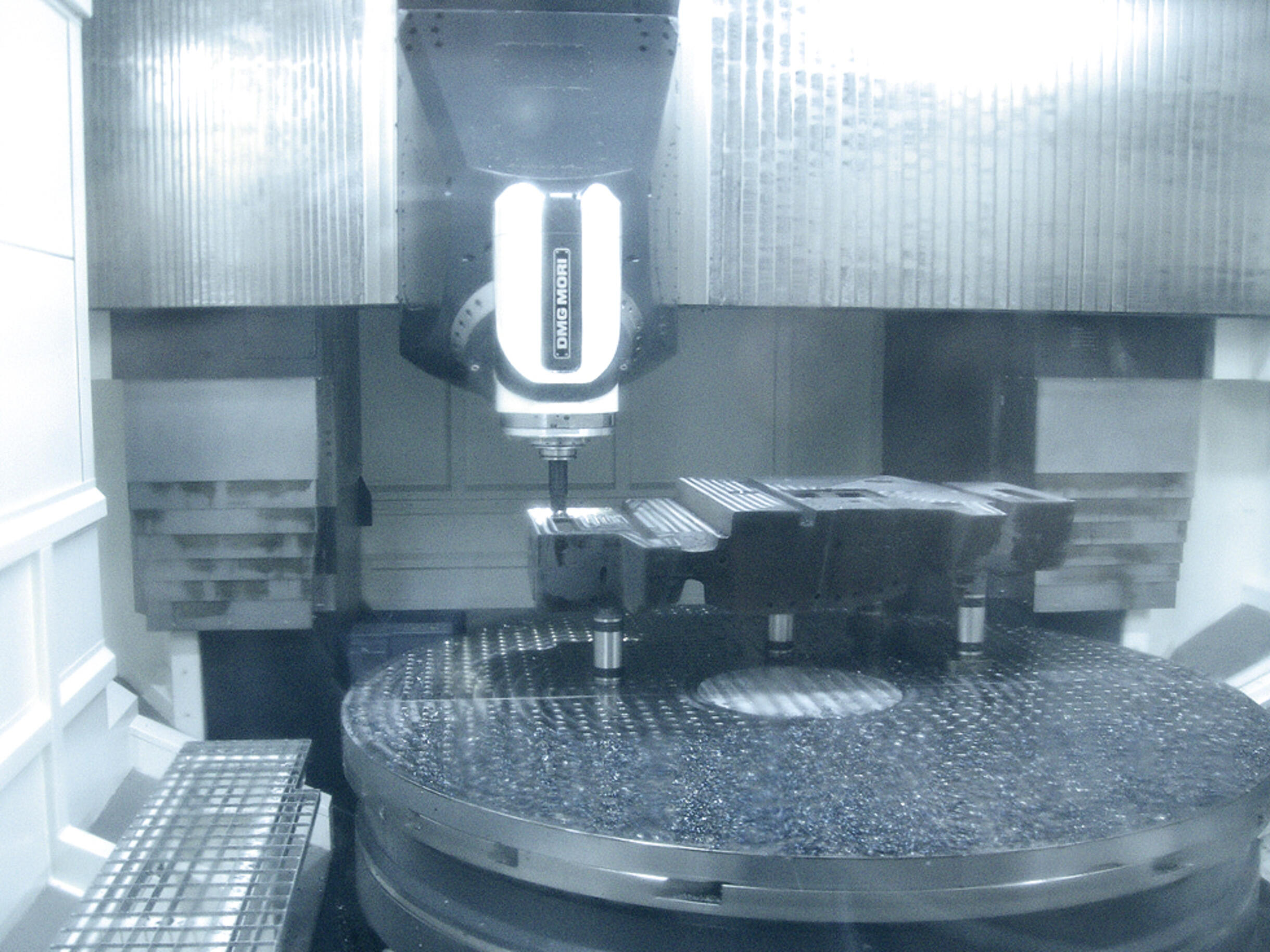

Les départements de fraisage de l’usine de Carate Brianza ne travaillent plus avec les anciennes machines-outils, mais avec des fraiseuses à grande vitesse, la plupart étant palettisées et avec 5 axes continus, ainsi qu’avec des machines d’électroérosion et de forage.

« Dans le département d’outillages, nous réalisons exclusivement des usinages avec une forte valeur ajoutée », affirme M. Morreale. « Contrairement à la fabrication conventionnelle, l’ équipement de notre parc de machines correspond exactement à l’usinage que nous souhaitons effectuer. Dans nos bureaux, nous disposons des compétences et des solutions de CAO/FAO appropriées pour réaliser n’importe quel processus de fraisage. Nous pouvons ainsi répondre positivement aux exigences du donneur d’ordre et résoudre déjà tout problème éventuel en amont. »

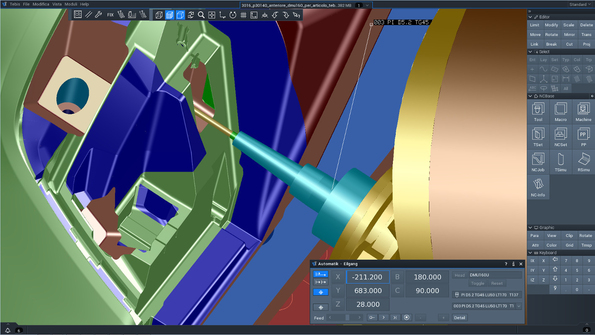

La qualité des produits que Tebis propose dans le domaine de la sécurité a été déterminante pour la prise de décision chez Sanvito & Somaschini. En 2013 et 2014, l’un des concurrents de logiciel de CAO/FAO a réussi à introduire une solution alternative dans l’entreprise. Après 18 mois d’essais comparatifs techniques, Sanvito & Somaschini a abandonné le produit concurrent, car la gestion du contrôle des collisions et de la sécurité des machines s’est avérée inadéquate. Au fil des ans, le bureau de FAO a acquis un nombre croissant de diverses solutions logicielles Tebis, dont des usinages avec 2.5, 3 et 5 axes, un module de simulation, des post-processeurs et des interfaces. En outre, il dispose actuellement d’une large gamme d’instruments opérationnels. À l’heure actuelle, le bureau de FAO utilise 17 licences dans un environnement flottant pour l’usinage d’outils de formage : 15 Premium (DMM3) et deux professionnelles récemment acquises (DMM2).

À celles-ci s’ajoutent de nombreuses extensions supplémentaires pour la conception (Modélisation de surfaces - Plus, Fabrication, Perçage et Fraisage 2.5D - Plus, Usinage 5-Faces), ainsi que pour la préparation de la fabrication (Préparation de données de CAO pour processus CN). L’automatisation CN (Conception de Features de formes réglées), l’efficacité CN (Programmation avec Machine Virtuelle, Calcul Simultané - Processus), ainsi que la sécurité CN (Contrôle des collisions) font également partie de ces extensions.

L’intégration de processus au service de la rentabilité opérationnelle

Un autre point fort de Tebis est sa facilité d’intégration dans le processus et la gestion centralisé à partir d'une seule et unique interface utilisateur. La structuration d’un environnement de processus complet et stable, intégrant la gestion de l’ensemble des cycles d’usinage, était un facteur essentiel pour augmenter la rentabilité de l’entreprise. La possibilité de structurer des processus hautement efficaces et optimisés a été décisive. En effet, elle permettait d’assurer la marge de profit d’exploitation.

« L’ensemble des ressources de production, des outils et machines aux stratégies en passant par les paramètres et features d’usinage, n’ont pas été seulement développées avec le logiciel Tebis, mais sont également reproduites dans celui-ci », explique M. Morreale. « Cela garantit des produits d’une grande qualité. »

L’ébauche adaptative compte parmi les innovations de Tebis qui ont suscité le plus d’intérêt et qui ont été immédiatement intégrées dans l’entreprise. Cette technologie calcule des parcours sans pleine matière et s’adapte automatiquement à la géométrie des composants. La pleine profondeur de coupe de l’outil est utilisée à cet effet. Cette stratégie peut s’avérer incroyablement utile, en particulier lors de l’usinage de composants avec des cavités à forte pente.

Comme le bureau de FAO de Sanvito & Somaschini dispose d’une large gamme de solutions logicielles Tebis, le fabricant d’outillages a pu introduire récemment l’utilisation d’une nouvelle technologie pour le plastique composite. Celle-ci ne repose pas sur le moulage par injection, mais sur le moulage par compression (compression molding), grâce auquel de nouvelles perspectives intéressantes sur le marché international s’ouvrent à l’entreprise.