Solutions de processus Tebis chez Volkswagen

Les étapes d’une success story de 1992 à aujourd’hui

Les équipementiers du monde entier utilisent les solutions de logiciels et de processus de Tebis. Exemple de Volkswagen : Ce qui a commencé à Wolfsburg en 1992 avec l’usinage des surfaces en 3D est devenu à ce jour un processus de fabrication en plusieurs postes contrôlé par SEF dans lequel la technologie et la logistique se combinent de manière extrêmement performante...

Entreprise

Volkswagen

Lieu

Wolfsburg, Allemagne

Principaux domaines

Solution de fabrication continue avec des fonctions CAO, FAO et SEF

Avantages

- Surfaces précises pour la fabrication

- Fabriquer des petites pièces de façon rapide et sûre

- Fabriquer des outils égaux de façon efficace pour plusieurs sites

Domaine

Fabrication d’outillages

Publié

2018

Interlocuteur : Roland Schöbel , Responsable de la fabrication des machines

Avec notre ancien processus, s’il nous arrivait d’oublier une zone d’appui, la correction nous coûtait jusqu’à 10 000 euros. Aujourd’hui, nous obtenons directement les premiers emboutis d’outillages de portes. Avant il fallait meuler et polir les surfaces actives pendant environ 160 heures pour obtenir le même résultat.

Les équipementiers du monde entier utilisent les solutions de logiciels et de processus de Tebis. Exemple de Volkswagen : Ce qui a commencé à Wolfsburg en 1992 avec l’usinage des surfaces en 3D est devenu à ce jour un processus de fabrication en plusieurs postes contrôlé par SEF dans lequel la technologie et la logistique se combinent de manière extrêmement performante. Toutes les étapes opératoires restent à tout moment programmables et traçables.

Cette stratégie a été une telle réussite que les sites d’Osnabrück et de Palmela/Portugal ont entre-temps mis en place des procédures similaires. VW Mexique s’y met actuellement – une solution de processus à l’image du modèle de Wolfsburg doit y être mise en œuvre d’ici mi-2018.

Plus de 600 utilisateurs de Tebis au total des secteurs du design, de la conception, de la fabrication et des ateliers utilisent plus de 300 postes de travail.

1992 : Début de la coopération

Usinage des surfaces en 3D et programmation CN

Défi à relever : Il y a un besoin d’amélioration de la qualité des surfaces des pièces. Les responsables de l’usine Volkswagen de Wolfsburg sont à la recherche d’un logiciel de CAO/FAO adapté.

Solution : Tebis, fournisseur de technologies logicielles au Sud de l’Allemagne, qui joue déjà à ce jour un rôle de précurseur sur le marché des solutions FAO, propose exactement ce que recherchaient les responsables de Wolfsburg. L’excellente qualité des surfaces obtenue grâce à Tebis et la possibilité de gestion standardisée des zones de fraisage et de les lier avec des stratégies et des usinages d’outillages optimaux ont été des arguments convaincants - la programmation CN au siège du groupe ne se fait plus qu’avec Tebis.

Résultat : Horst Spanner, responsable de comptes stratégiques chez Tebis, s’est occupé de Volkswagen depuis le début jusqu’à maintenant. Il s’en souvient : « Les décideurs et les utilisateurs de Tebis ont été enthousiastes au vu de l’excellente qualité des surfaces. De plus, Tebis permet de faire en programmation CN un nombre incroyable d’opérations qui devaient auparavant être effectuées au niveau de la commande numérique ».

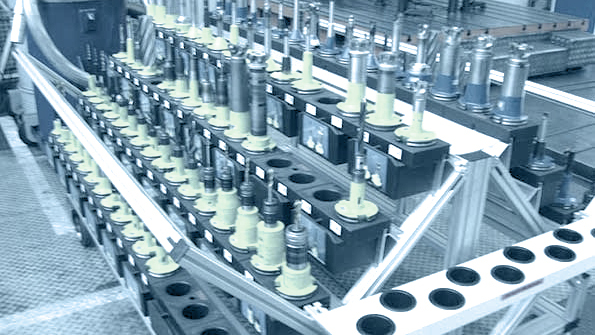

2000 : Thème majeur des cycles de fabrication

Standardisation et procédé 2,5D

Défi à relever : La fabrication d’outillages connaît une croissance si rapide que les structures n’arrivent pas à suivre – La programmation et la fabrication sont trop lentes, les coûts d’outillage trop élevés, les machines restent à l’arrêt trop longtemps. Personne ne sait vraiment quels sont les outils qui sont réellement utilisés et quand ils doivent être changés sur la machine.

Solution : Tebis intervient comme fournisseur non seulement de logiciels mais aussi de services. Tebis et Volkswagen étudient ensemble toutes les séquences de fabrication et en tirent des mesures concrètes à partir des résultats. Les outils sont répertoriés, standardisés et enregistrés dans des bibliothèques de processus Tebis. Un processus basé sur des gammes constitue la base de l’usinage 2,5D automatisé. Les techniques de simulation Tebis sont appliquées en même temps – celles-ci permettent préalablement de programmer l’usinage, y compris les orientations spatiales et les outils adaptés, sur des machines virtuelles et de vérifier l’absence de collision avec l’ensemble des pièces de la fraiseuse après la programmation CN. Le posage multiple est également intégré.

Résultat : Les standards, gammes et bibliothèques de processus assurent une amélioration substantielle de l’efficacité. Le savoir-faire des spécialistes devient transparent et est accessible virtuellement à tous.

2008: Solutions numériques

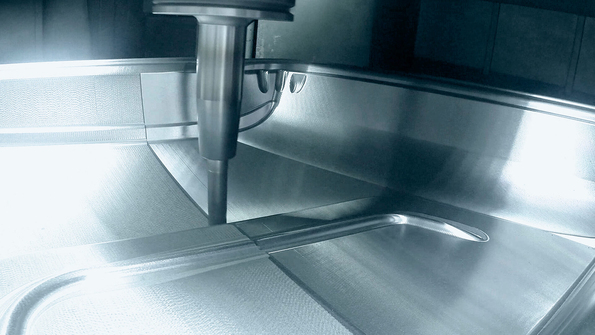

Processus concernant des petites pièces

Défi à relever : Dès 2008, les constructeurs d’outillage produisaient chaque année sur le site de Wolfsburg jusqu’à 8 000 petites pièces, dont environ 80 % en fonte. Avec le posage multiple, jusqu’à huit lames ou serre-flancs peuvent être fixés sur une plaque de bridage. Mais comment les petites pièces peuvent-elles être usinées sans collision et les dimensions des pièces de fonderie peuvent-elles être définies de manière sûre ?

Solution : Les processus de CAO/FAO préliminaires sont plus étroitement imbriqués. L’ensemble de la situation de bridage, y compris la plaque et les ébauches en fonte, est numérisé et représenté dans un plan virtuel. Elle est ainsi consultable à tout moment par l’opérateur de la machine grâce à des systèmes de visualisation de Tebis. Des gammes standardisées simplifient de surcroît la programmation CN.

Résultat : La fabrication des petites pièces est désormais plus rapide et plus sûre. Roland Schöbel, responsable de la fabrication d’outillages au département réalisation d’outillages de Wolfsburg, explique ceci de façon très claire à l’occasion des « Portes ouvertes » Tebis de 2010 en partant de l’exemple d’une fabrication de petites pièces sur une DMU 125 P : « Le 1er juin 2009, le pourcentage de temps machine était encore de 60 % sur cette machine, sachant qu’environ 25 % des dysfonctionnements provenaient d’erreurs de commande numérique. Le 5 octobre de cette même année, le résultat se présentait déjà complètement différemment : Les temps machines étaient d’environ 90 %, les erreurs de commande numérique avaient régressé à zéro. » (1)

(1) Conférence « De la programmation à l’outil fini », Roland Schöbel, responsable de la fabrication d’outillages au département réalisation d’outillages de Wolfsburg, Volkswagen AG. Portes ouvertes Tebis 2010, Martinsried / Planegg, Allemagne.

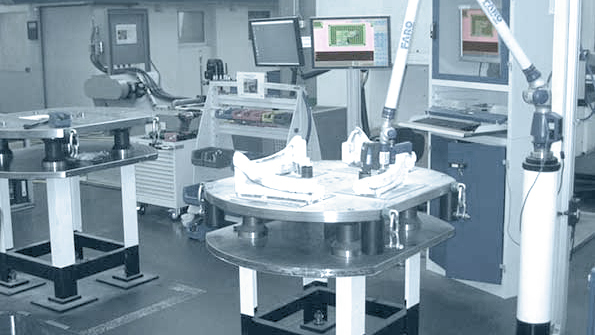

2009 : Plus que de la simple FAO

La reconstruction de surfaces

Défi à relever : À partir de maintenant, il s’agit surtout de processus de modification : Les données des pièces sont corrigées et les outils réels sont sur-fraisés – et ce pas seulement par les équipes de Wolfsburg mais aussi par les sites et les sous-traitants impliqués. Les données CAO sont donc partiellement obsolètes ou ne sont plus disponibles.

Solution : Les outils réels doivent être scannés et transposés de manière rapide et précise dans le virtuel à l’aide d’un logiciel de reconstruction de surfaces. D’après un Benchmark, Tebis a été sélectionné comme le meilleur système de reconstruction de surfaces dans la fabrication d’outillages. Au niveau organisationnel, c’est l’équipe créée à cet effet « Numérisation et reconstruction de surfaces » qui est chargée de cette tâche.

Résultat : Grâce à ce nouveau procédé, il est possible de fabriquer et de créer des outils identiques de manière rapide et efficace pour plusieurs sites. « Nos structures d’outillage du monde entier en ont bénéficié - même pour le Mexique, nous avons pu de cette façon fabriquer les outils de manière très rapide et standardisée », explique Roland Schöbel. Wolfsburg est en passe de devenir le « centre de reconstruction de surfaces ».

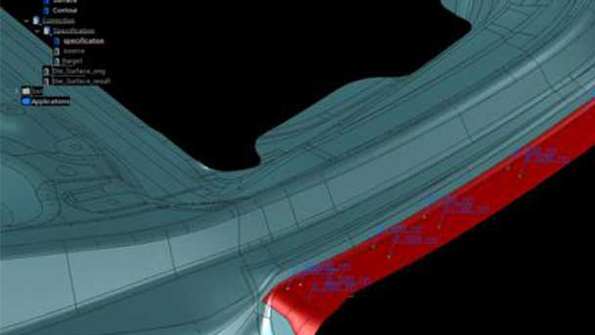

2011: Déformation des surfaces

Organiser les processus de manière globale

Défi à relever : Il manque des outils logiciels appropriés permettant de compenser les déformations simulées et mesurées de la tôle. Les réparations délicates lors de la mise au point et les problèmes de définition entraînent d’énormes retards.

Solution : Chez Tebis, il est possible de déformer de manière automatisée même des modèles de surface complexes en se basant sur diverses lois de déformation. Grâce au bon respect des cotes, les outils mis en forme et découpés se combinent sans problème. Après les Portes ouvertes Tebis de 2011, la décision est prise pour Roland Schöbel : La solution de déformation des surfaces de Tebis doit aider à réduire les boucles de correction et à réduire les coûts de fabrication. Parallèlement, l’établissement des données de correction – de même que la reconstruction des surfaces et la numérisation – est prise en charge par l’équipe « CAO avec Tebis ».

Résultat : Florian Schulze, responsable du centre de compétences données de fraisage, résume les résultats de ces modifications aux Portes ouvertes Tebis de 2012 : « Grâce à notre nouvelle organisation et à la solution Tebis de déformation des surfaces et aux fonctions d’analyse et d’optimisation de Tebis, nous sommes parvenus à bien maîtriser les boucles de correction. Nous avons marqué des points dans tous les domaines : Les pièces arrivaient plus vite sur la machine, les données CAO et les programmes CN étaient mis à jour de manière plus fluide et la qualité des surfaces s’améliorait encore. » (2)

(2) Conférence « Disponibilité plus rapide pour la production en série par des boucles de correction de fabrication en réalisation d’outillages » Florian Schulze, responsable du centre de compétences données de fraisage, Volkswagen AG.

Portes ouvertes Tebis 2012, Martinsried / Planegg, Allemagne.

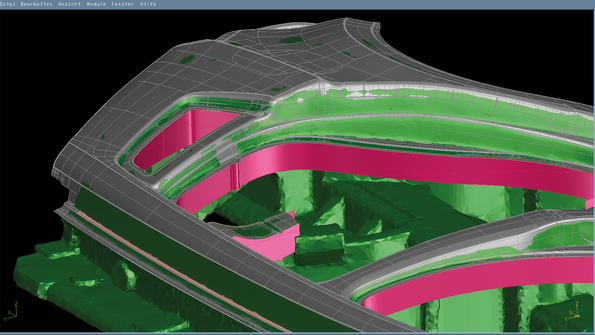

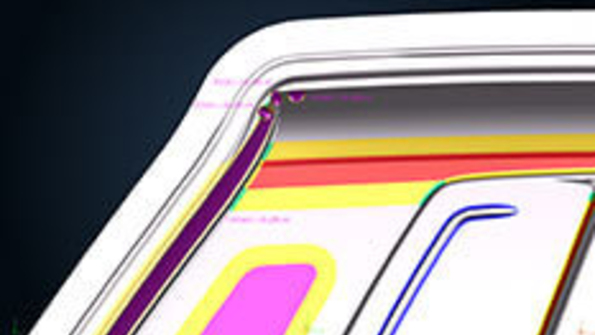

2013: Conception de surfaces

Des surfaces précises pour la fabrication

Défi à relever : Un autre potentiel d’optimisation réside dans la conception de surfaces D’une part, la reprise manuelle lors de la mise au point dure toujours trop longtemps, d’autre part, des fraises HFC ultramodernes (fraises à grandes avances) donnent de meilleurs résultats sur des surfaces précises. C’est pourquoi la conception de surfaces accompagnant l’implémentation de Tebis s’appuie sur une base entièrement nouvelle.

Solution : Au lieu de définir des surépaisseurs de matière virtuelles, Il est possible avec Tebis de créer des décalages, des dégagements de rayons et des surfaces d’appui et de polissage directement dans le modèle CAO ; on obtient des données de surfaces actives très simplifiées. Les surfaces sont désormais conçues exclusivement avec Tebis. Un nouveau service, le « Centre de compétences de données de fraisage », qui n’est pas attaché à la conception mais à la fabrication, prend en charge cette mission. Pour tirer pleinement parti des avantages des fraises à grandes avances, Tebis arrive en outre sur le marché avec une solution spéciale dans laquelle le contour de l’outil virtuel coïncide précisément avec le contour de l’outil réellement utilisé. L’attaque dans la matière est ainsi précisément définie.

Résultat : Avec des surfaces actives finies, la programmation CN a pu être nettement accélérée et la reprise manuelle lors de la mise au point a été réduite à un minimum. Les corrections effectuées sur l’outil pouvaient être retransposées rapidement dans la programmation CN. « Quand on oubliait ne serait-ce qu’une zone de pression dans l’ancien procédé, la correction nous coûtait jusqu’à 10 000 euros. Nous montons par exemple aujourd’hui des outils de portes qui exigeaient auparavant environ 160 heures de reprise directement sur la presse », explique M. Schöbel. L’excellente qualité des surfaces permet d’économiser jusqu’à 50 % de temps d’usinage grâce à des fraises à grandes avances performantes pour l’ébauche, la reprise d’ébauches et la semi-finition.

2015: Tebis et ProLeiS

... une imbrication permanente

Défi à relever : Même si Volkswagen a déjà fait des expériences très satisfaisantes avec la solution SEF ProLeiS – Il faut, avec les nouvelles structures et la nouvelle intégration de CAO et FAO, établir un processus continu qui permette de planifier toutes les séquences dans tous les sites depuis la première surface active jusqu’à la fabrication et de gérer, contrôler et commander toutes les données et les états de modification.

Solution : Cet objectif est atteint en 2015. Toutes les étapes opératoires sont représentées complètement dans la planification virtuelle de Tebis et ProLeiS. Les deux systèmes sont parfaitement adaptés l’un à l’autre. Un planning de fabrication dynamique et flexible incluant une gestion intégrale des données peut ainsi être rapidement mis en place.

Résultat : « Nous pouvons aujourd’hui démonter de manière automatisée plus de 100 pièces constituant un outillage et interagir directement avec les surfaces actives » résume M. Schöbel. « Si nous devons corriger des outils, les zones d’usinage sur lesquelles ces modifications ont un effet sont bloquées de manière ciblée - tout le reste continuant sans problème. C’est vraiment un réseau au sens de l’industrie 4.0. que nous avons créé ici ».

Perspective

De nouveaux développements sont intégrés progressivement dans le processus global existant. Une autre analyse des processus réalisée d’août à décembre 2017 a montré que les petites pièces pouvaient être préparées et programmées encore plus vite et avec un niveau d’automatisation supérieur. Des mesures appropriées sont prévues. La technologie de conception avancée, avec laquelle les surfaces et les solides peuvent être construits de manière paramétrique et associative, est également d'un grand avantage pour la préparation de la production : En cas d’adaptations ultérieures, l’ensemble de la pièce est actualisé automatiquement. Les modifications géométriques peuvent ainsi être intégrées de manière plus rapide, simple et plus flexible. Tebis proposera cette technologie à partir de la version 4.1.