Que le spectacle commence !

Tebis a travaillé avec ses partenaires pour créer une série de pièces exclusives. L'équipe est particulièrement fière de la vis créée avec DMG MORI - une pièce qui a été programmée de bout en bout à l'aide d'une application CAO/FAO pour le tournage et le fraisage.

L'usinage lui-même n'a duré que 4,5 heures et a généré une quantité importante de copeaux, le bloc d'acier perdant 85 % de son poids initial de 100 kg. La vis finie mesure 200x400mm et elle a été usinée dans un matériau C45 1.0503 sur une NTX3000/3000 à l'aide de 11 outils au total.

Les prouesses les plus spectaculaires

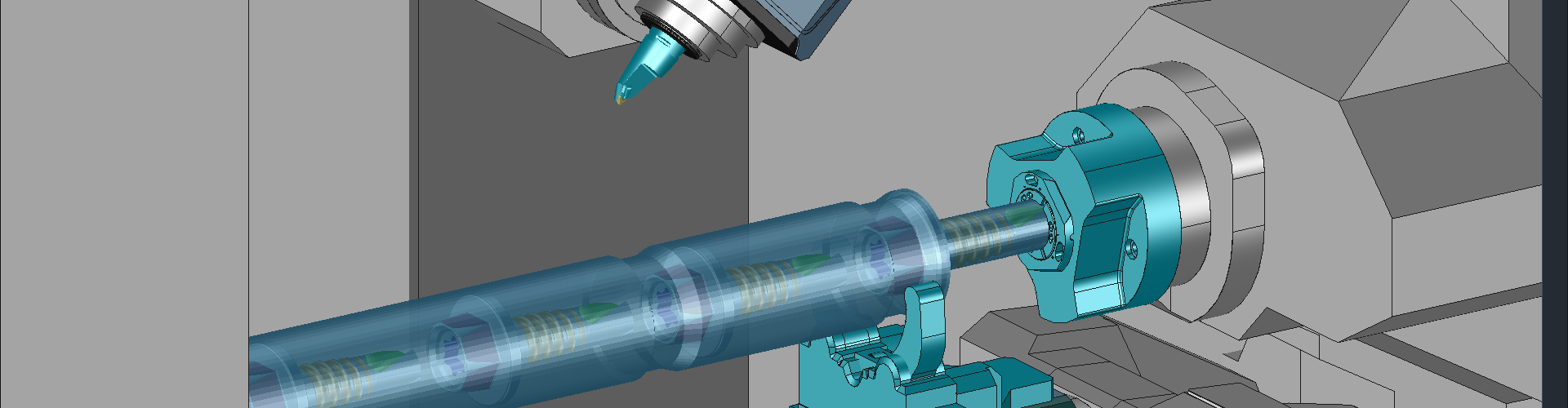

Le transfert de la pièce de la broche principale à la broche secondaire est l'un des défis classiques du tournage. Et la combinaison des machines de tournage et de fraisage gagne en popularité dans l'industrie, pour plusieurs bonnes raisons. Il offre de nombreuses options, y compris l'usinage entièrement automatisé sur 6 faces. La pièce peut ensuite être fabriquée sans resserrage manuel, ce qui réduit le temps de cycle. De plus, la charge de travail de l'opérateur est réduite et aucun temps de configuration supplémentaire n'est nécessaire. Cependant, les machines de tournage-fraisage sont également très complexes. La condition préalable à un processus sûr et fluide est une application CAO/FAO avec un contrôle total sur la machine qui comprend tous les mouvements de positionnement et le transfert automatisé de la broche principale à la broche secondaire.

Tebis a excellé ici en matière de flexibilité et d'automatisation. L'utilisation du support fixe peut être programmée automatiquement dans la FAO, il a donc été possible de simuler cette étape de flux de travail pour la vis et de contrôler le support fixe au besoin. Le positionnement, l'ouverture et la fermeture du support fixe ainsi que le mouvement synchrone avec la broche secondaire étaient entièrement automatiques ; il n'était pas nécessaire de régler manuellement le support fixe.

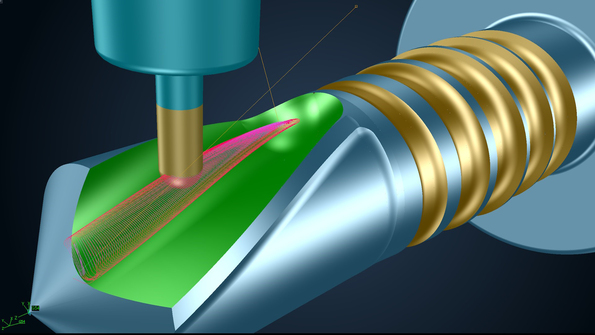

L'ébauche et la finition, y compris l'usinage radial, ont également été effectuées rapidement, facilement et en toute sécurité dans Tebis. Le logiciel garantissait une dynamique optimale de la machine et détectait spécifiquement les zones de stock résiduel dans les congés, les raccords d'angle et les cavités, en divisant automatiquement ces zones.Tout cela a été accompli sans aucune intervention de l'utilisateur.

Les points forts de la préparation de cette pièce maîtresse comprenaient l'utilisation de fonctions de fraisage haute performance du système CAO/FAO. Parce que la pièce présente plusieurs géométries spéciales, un cycle d'ébauche spécial conçu pour l'usinage de coque a été utilisé pour le fraisage simultané de l'hélice avec un outil toroïdal. Cela a permis une utilisation très efficace de l'outil en le déplaçant de manière décalée par rapport à l'axe de rotation.

Un avantage clé de la fabrication automatisée réside dans le fait que le temps de travail de l'opérateur de la machine est largement découplé du temps de fonctionnement de la machine. Dans le cas de cette pièce maîtresse, l'opérateur de la machine n'avait qu'à configurer les outils et appuyer sur le bouton de démarrage avant l'usinage.

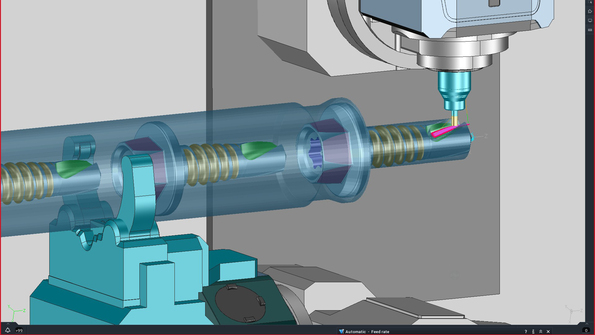

Le travail réel a été effectué à l'avance dans la programmation hors ligne – La technologie du simulateur Tebis a réuni sécurité et vitesse.Dès le début, la vis a été planifiée de bout en bout à l'aide de ce que l'on appelle des " jumeaux numériques. " Ce sont des représentations précises de tous les outils, des unités comme le support fixe, la machine et d'autres composants, y compris les données géométriques et le stockage d'informations (par exemple, les propriétés cinématiques de la machine, les données de coupe des outils pour différents matériaux dans les bibliothèques d'outils).

Tebis peut contrôler entièrement toutes les opérations de la machine

La doublure : le jumeau numérique

Tebis définit le jumeau numérique comme la représentation de toutes les ressources et processus de fabrication existants dans le logiciel. Les conditions préalables à un travail complet et réaliste avec le jumeau numérique exigent, entre autres, que les machines, les outils et les dispositifs de serrage soient enregistrés dans tous les détails essentiels et que les données soient maintenues en permanence. Parce que la simulation ne peut anticiper la réalité de manière réaliste que si tous les paramètres pertinents sont signalés.

Dans Tebis, le simulateur est entièrement intégré dans l'environnement CAO/FAO. En conséquence, l'utilisateur peut effectuer une simulation et une vérification de collision à tout moment dans la programmation CN avant le post-traitement. La solution la plus efficace consiste à vérifier les trajectoires d'outils pour détecter les collisions dans l'environnement FAO et à apporter les corrections nécessaires avant la sortie CN. Plus important encore, cette procédure est extrêmement sûre, garantissant les meilleures conditions de fabrication à personnel réduit et sans surveillance (par exemple, les week-ends). Comme nous le savons, cela ne peut se produire que si vous confirmez que toutes les machines peuvent continuer à fonctionner sans interruption.

Et le prix est décerné à : toutes les pièces !

L'automatisation est maintenant un must, dans de nombreux cas, même pour les lots de taille 1. Et bien sûr, cela ne s'applique pas seulement aux élégantes pièces d'exposition pour les salons professionnels, mais aussi à la production quotidienne. C'est la seule façon de convertir de gros investissements dans des machines précises et performantes en taux horaires compétitifs. L'usinage sans intervention de l'opérateur exige une grande stabilité et une sécurité totale du processus, ce qui est nécessaire tout au long du processus, à chaque opération et à tout moment.