Title

Description

-

Logiciel

-

Logiciel FAO

- Programmation CN : automatisation et sécurité

- Simulateur CN

- Automatisation CN

- Posages multiples

- Usinage robotisé

- Perçage CN

- Perçage profond

- Tournage CN

- Tournage-fraisage

- Fraisage 2,5 D

- Fraisage 3D

- Fraisage 5 axes

- Usinage de gorges at de rainures

- Détourage

- Fraisage HPC

- Fraisage HFC

- Fraises à segments de cercle

- Enfonçage

- Électroérosion

- Découpe laser 3D

- Trempe laser

- Dépose et soudure laser

- Tebis Automill

- Logiciel de CAO

- Logiciel CAQ

- Logiciel MES

- Produits

- Histoires de pièces

-

Logiciel FAO

- Services

- Consulting

- Domaines

- Référence

- Entreprise

- Actualités

Contact

Voir la vidéo / formulaire de contact

Veuillez sélectionner les cookies de préférence pour activer l'affichage.

>Activer les cookies

-

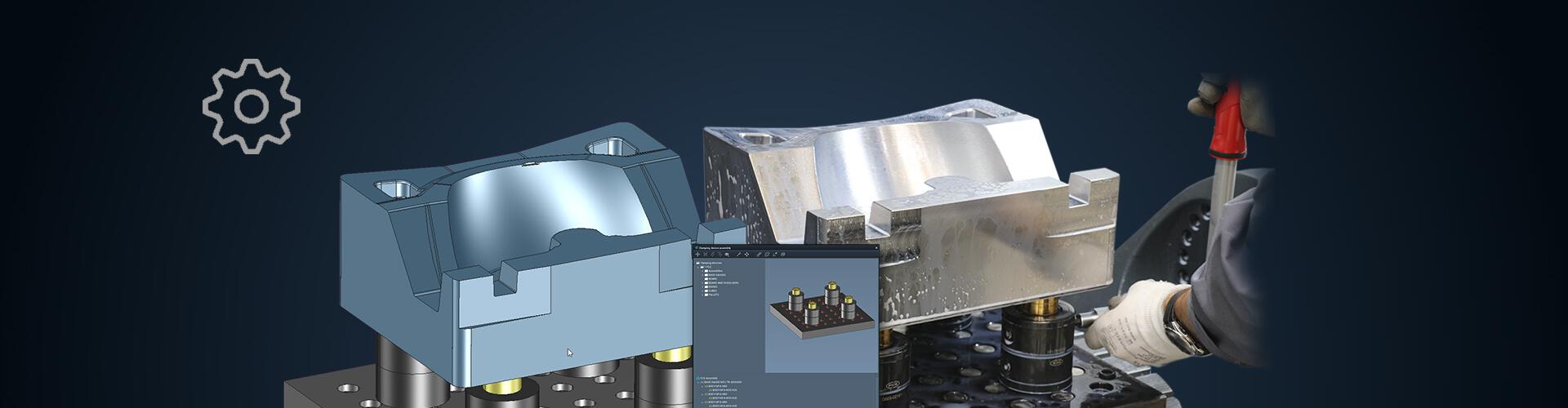

Automatisation et standardisation des processus

Fort potentiel de réduction des coûts dans la fabrication de pièces unitaires

La simplification de la conception CAO et de la programmation FAO ainsi que leur standardisation à l’aide de modèles constituent des étapes importantes pour l’automatisation. En effet, des processus entièrement automatisés et sûrs sont indispensables et représentent une condition essentielle à une fabrication efficace et nécessitant peu de main-d’œuvre.

Pour cela, vous devez entièrement saisir votre environnement de fabrication, vos connaissances de fabrication et vos processus dans le monde numérique. Tebis 4.1 est le point de départ idéal.

Les points forts de Tebis 4.1 pour la numérisation et l’automatisation

- MES ProLeiS

- Bibliothèque virtuelle des moyens de bridage

- Mesures intégrées aux processus

- Stratégies d’évitement des collisions intelligentes

Logiciel MES ProLeiS entièrement intégré

Technologies CAO/FAO et MES fonctionnant en synergieD’importantes économies peuvent être réalisées dans la fabrication de pièces individuelles grâce à des processus de fabrication standardisés et enregistrés. Pour cela, les technologies CAO/FAO et MES doivent fonctionner en synergie.

Technologies CAO/FAO et MES fonctionnant en synergieD’importantes économies peuvent être réalisées dans la fabrication de pièces individuelles grâce à des processus de fabrication standardisés et enregistrés. Pour cela, les technologies CAO/FAO et MES doivent fonctionner en synergie.

Avec ProLeiS et Tebis 4.1, vous pouvez décomposer des assemblages complets et des pièces individuelles en différentes séquences de travail. Ainsi, même les projets de fabrication les plus complexes peuvent être planifiés, gérés et réalisés en toute simplicité. La logistique relative aux pièces achetées, aux bruts et aux composants de la machine est prise en compte tout au long du processus. Voici le principal avantage : Votre parc de machines est exploité de façon optimale et toutes les tâches peuvent être réparties de manière ciblée entre les concepteurs de production, les programmeurs CN et les opérateurs de machine.

Le logiciel MES ProLeiS peut également être utilisé en tant que plateforme d’intégration et être facilement combiné avec les systèmes présents en amont et en aval tels que les systèmes PDM, ERP et de contrôle des machines.Bibliothèque des moyens de bridage complétant les bibliothèques de processus virtuelles

Vos avantages :- Création et gestion des éléments de bridage et des ensembles de moyens de bridage

- Importation des données externes telles que les éléments de bridage et les assemblages directement depuis le fabricant grâce à des interfaces directes et utilisation immédiate de ces données

- Adaptation rapide de la situation de bridage à la tâche de fabrication en cours

- Positionnement facile

- Contrôle automatique de la faisabilité

- Équipement de la machine virtuellement, étape par étape

- Simplification des processus de préparation à l’atelier

Création de groupes de moyens de bridage

Voir la vidéo / formulaire de contactVeuillez sélectionner les cookies de préférence pour activer l'affichage.Activer les cookiesUtilisation de la bibliothèque des moyens de bridageVous pouvez gérer tous les éléments de bridage et les combiner en groupes de moyens de bridage dans la bibliothèque des moyens de bridage. Vous pouvez également ajouter rapidement et facilement des étaux simples ainsi que des systèmes de bridage à référence unique avec différents systèmes de plaques à l’aide de liaisons prédéfinies et d’une fonction de filtrage automatique, qui vous propose uniquement des éléments présentant des connexions appropriées. Le posage multiple est également intégré. Si des éléments individuels au sein d’un groupe de moyens de bridage peuvent être déplacés physiquement, vous pouvez définir des degrés de liberté afin de restreindre la direction du mouvement si nécessaire.Équipement virtuel de la machine

Voir la vidéo / formulaire de contactVeuillez sélectionner les cookies de préférence pour activer l'affichage.Activer les cookiesÉquipement virtuel de la machineLors de l’équipement virtuel, vous pouvez utiliser les structures et éléments adaptés issus de la bibliothèque. Le processus d’équipement suit une logique similaire à celle de l’assemblage des groupes de moyens de bridage :

seuls les moyens de bridage adaptés à la machine sélectionnée sont proposés. De plus, l’origine est créée directement lors du posage. À l’aide de liaisons, vous pouvez placer les moyens de bridage sur la pièce finie et l’ensemble de la pièce sur la table de machine en quelques clics. En outre, la pièce, les éléments de collision, les groupes de moyens de bridage et les éléments de bridage individuels peuvent être positionnés séparément les uns des autres.

Autre avantage : le résultat est transmis à la station d’équipement sans aucune perte d’information, car une documentation CN précise et détaillée est générée automatiquement lors de la sortie CN. Le responsable de la préparation sait immédiatement ce qu’il doit faire. Il peut voir, grâce aux désignations claires des composants, quels moyens de bridage il doit utiliser, de combien de dispositifs il a besoin et comment les positionner.Temps de réglage et d’usinage plus courts grâce aux mesures intégrées aux processus

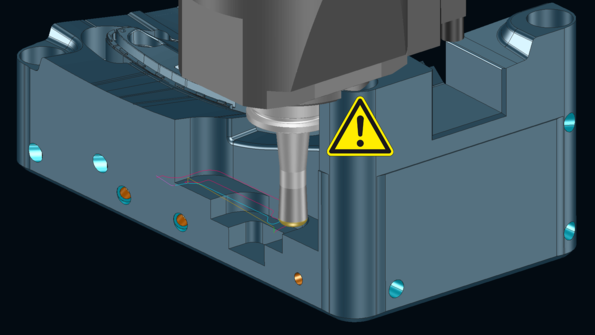

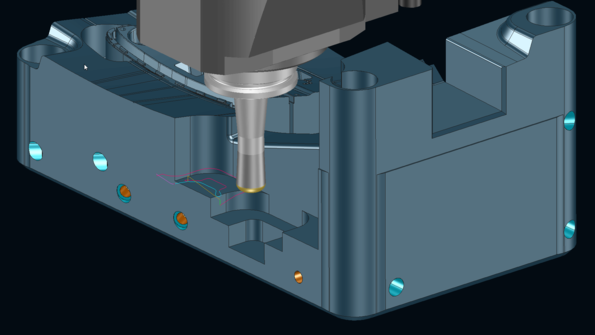

Voir la vidéo / formulaire de contactVeuillez sélectionner les cookies de préférence pour activer l'affichage.Activer les cookiesIntégrez entièrement vos tâches de mesure dans le processus de fabrication de manière confortable, simple et sans risque de collision. Cela vous permet de vérifier que la pièce est correctement bridée, que le brut est correctement dimensionné et orienté et, après l’usinage, que la pièce ne nécessite aucune reprise connue suite au bridage. Toutes les fonctions dont vous avez besoin sont réunies de manière structurée, de l’étalonnage du palpeur, à la mesure des points, la mesure des angles par points ou cercles, la mesure des cercles et des rectangles, ainsi qu’à la vérification des rainures et des traverses. La vérification de tolérance intégrée vous permet de déterminer si le Job peut être modifié ou doit être annulé. Ainsi, un processus sûr et hautement automatisé est créé avec des opérations combinées de fraisage, de tournage et de mesure qui empêche les dommages aux outils et à la machine. Il en résulte des temps de réglage et d’usinage plus courts, une qualité de pièce plus élevée et une réduction du nombre de rectifications nécessaires. Profitez de ces fonctions même sur les contrôles sans cycles de mesure propres.Prise en charge complète de la tête machine lors du contrôle des collisions

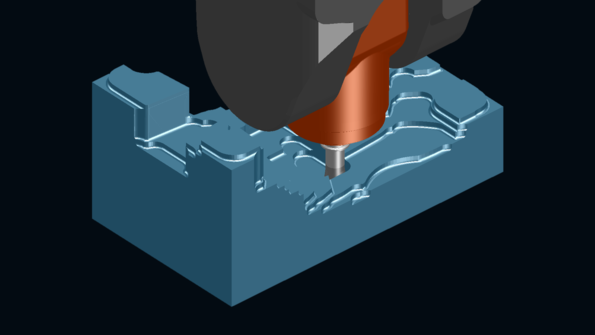

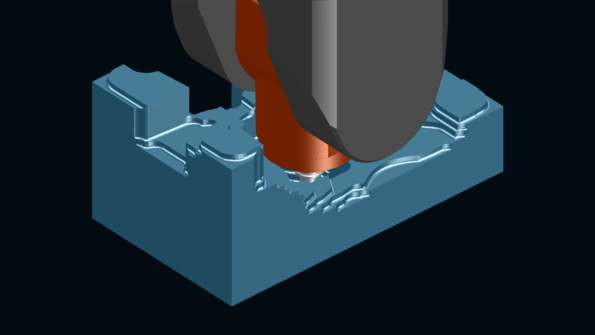

Obtenir rapidement des parcours d’outils sans collision : En cas de collision probable avec la tête de la machine, les zones d’usinage sont automatiquement réduites ou exclues de l’usinage lors du calcul CN.

Vos avantages :- Sécurité de processus élevée

- Gain de temps considérable Sans réduction automatique de la zone, vous devez corriger manuellement la collision après le calcul, puis recalculer l’usinage

- Grâce à la réduction de la zone, vous utilisez les outils les plus courts possibles pour chaque travail de fraisage et vous assurez ainsi des conditions de coupe optimales.

Avec la licence « Programmation avec Machine Virtuelle », la tête ou la table peut également être tournée autour de l’axe C de manière interactive lors du calcul dans le cadre de la cinématique machine. L’avantage est particulièrement visible dans le cas des têtes asymétriques : l’outil sélectionné enlève le maximum de matière possible. Cela permet d’éviter toute matière restante inutile. Les mouvements de rotation interactifs sont directement pris en compte lors de la réduction de la zone.