-

Logiciel

-

Logiciel FAO

- Programmation CN : automatisation et sécurité

- Simulateur CN

- Automatisation CN

- Posages multiples

- Usinage robotisé

- Perçage CN

- Perçage profond

- Tournage CN

- Tournage-fraisage

- Fraisage 2,5 D

- Fraisage 3D

- Fraisage 5 axes

- Usinage de gorges at de rainures

- Détourage

- Fraisage HPC

- Fraisage HFC

- Fraises à segments de cercle

- Enfonçage

- Électroérosion

- Découpe laser 3D

- Trempe laser

- Dépose et soudure laser

- Tebis Automill

- Logiciel de CAO

- Logiciel CAQ

- Logiciel MES

- Produits

- Histoires de pièces

-

Logiciel FAO

- Services

- Consulting

- Domaines

- Référence

- Entreprise

- Actualités

-

Premiers pas avec Tebis 4.1

Fonctions complètes

Plus de CAO, plus de FAO, plus d’automatisation, des processus de mesure optimisés : Tebis 4.1 vous propose de nombreuses fonctions pour un usinage rapide à coût maîtrisé et en toute sécurité.CAO – Paramétrique

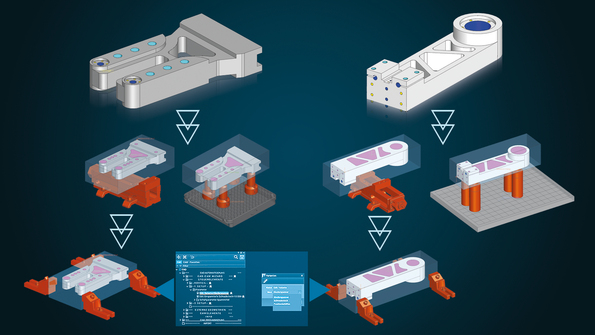

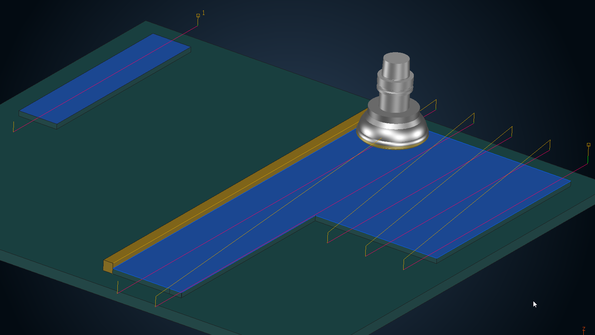

Une production plus rapide : programmez votre FAO avec des modèles CAO paramétriques de manière hautement automatisée et flexible

Les ensembles de données importés doivent être préparés et structurés pour la programmation FAO. Ce travail se découpe en plusieurs étapes : réglage des trous pour les systèmes de bridage, définition des axes outils, conception des surfaces de bouchage, création des bruts, définition des liaisons pour les posages, positionnement des dispositifs de bridage et définition des plans de retrait. Avec Tebis, ces étapes peuvent être exécutées automatiquement sur la base de modèles CAO paramétriques. Ces modèles peuvent être étendus selon les besoins et adaptés aux exigences spécifiques du client. En outre, les utilisateurs restent très flexibles : les modifications, par exemple la sélection d’un autre système de bridage, peuvent être contrôlées directement et en toute simplicité via les paramètres utilisateur dans l’arborescence de l’objet.

Les gammes paramétriques et la technologie éprouvée des modèles FAO de Tebis pour la programmation CN automatisée vont de pair : les connaissances spécifiques de l’entreprise en matière de fabrication, pour la CAO et pour la FAO, sont stockées dans les deux. Les modèles CAO et FAO permettent une production plus rapide et plus efficace tout en garantissant des normes et une qualité uniforme. Les entreprises deviennent ainsi moins dépendantes de l’expertise des professionnels. Les nouveaux employés s’adaptent plus rapidement et contribuent de manière productive au succès de l’entreprise.

Les fonctions de CAO paramétriques sont incluses dans le module de base CAO de Tebis.

Créez rapidement et facilement des perçages et des taraudages

Voir la vidéo / formulaire de contactVeuillez sélectionner les cookies de préférence pour activer l'affichage.Activer les cookiesLes fonctions « Solid/Hole » et « Solid/Pocket » permettent de créer aisément des perçages, taraudages et poches paramétriques suivant différents axes outil : Sélectionnez la géométrie réglée avec sa description complète – par exemple pour des perçages étagés – directement dans la bibliothèque de features et ajoutez la pièce. Ce qui renforce la sécurité du processus et favorise la continuité des opérations. Vous pouvez également usiner des perçages, taraudages et poches de manière interactive.

Les perçages et taraudages peuvent être extraits de la pièce en seulement quelques clics, puis adaptés.CAO – Conception d’électrodes

Concevez des électrodes rapidement et en toute sécurité

Voir la vidéo / formulaire de contactVeuillez sélectionner les cookies de préférence pour activer l'affichage.Activer les cookiesLes projets d’électrodes peuvent être créés et gérés directement dans la nouvelle arborescence CAO orientée objet. Voici le principal avantage : vous ne définissez la pièce et l’origine qu’une seule fois au cours du projet. Toutes les électrodes de ce projet feront alors référence à la même pièce et à la même origine. Bien entendu, vous pouvez modifier de manière interactive et à tout moment les conditions de chaque électrode.

De plus, plusieurs électrodes géométriquement identiques peuvent être générées automatiquement et réunies en une seule famille d’électrodes. Par exemple, si vous avez besoin d’électrodes géométriquement identiques avec un gap différent pour l’ébauche et la finition, vous pouvez le faire d’un simple clic.

En outre, un système de filtre pratique garantit que le brut et le support sont sélectionnés en fonction de l’électrode. Le brut est automatiquement orienté vers les surfaces d’érosion.

Les programmes de fabrication et de mesure peuvent également être gérés directement depuis l’arborescence. Les informations relatives aux électrodes sont documentées et transférées.

CAO – Conception de surfaces actives

Résultats précis de la découpe de pièces embouties et cintrées ou pliées

Voir la vidéo / formulaire de contactVeuillez sélectionner les cookies de préférence pour activer l'affichage.Activer les cookiesUtilisez divers modes pour transférer les bords de coupe en tenant compte de l’épaisseur matière.La fonction « Créer des courbes développées » permet de calculer rapidement et facilement des bords de coupe théoriques pour des pièces embouties et cintrées ou pliées. L’épaisseur matière de la pièce, ainsi que la position de la fibre neutre sont prises en compte, ce qui permet de se passer des opérations de reprise manuelles ultra précises. La qualité des courbes de résultat correspond à la qualité des courbes originales.

Les divers cas d’application sont couverts par un choix entre plusieurs modes de calcul.CAO – Rétro-conception

Plus de contrôle : Créez des surfaces CAO avec plus de précision

Voir la vidéo / formulaire de contactVeuillez sélectionner les cookies de préférence pour activer l'affichage.Activer les cookiesOptimisez la surface obtenue de manière ciblée : Dans la zone de transition G0 (rouge), Tebis procède à l’approximation de la surface sur la courbe de bord plutôt qu’aux données digitalisées.Pour créer des surfaces de conception de haute qualité, Tebis associe les surfaces polynomiales individuelles aussi bien au scan 3D qu’aux courbes définies (approximation). Dans l’ombrage Zebra - et dans les analyses de la courbure, une qualité de surface non optimale apparaît alors souvent dans les zones de transition entre deux surfaces principales.

Tebis 4.1 résout le problème. Avec la nouvelle zone de transition G0, vous attribuez la propriété particulière à un bord, si bien que la courbe de bord est prioritaire à ce bord lorsque vous approximez la surface. Il vous suffit alors d’ajouter une transition (rouge) autour des bords fixes de la face concernée et d’indiquer la taille – soit une même dimension prédéfinie partout, soit une taille individualisée réglable manuellement à l’aide des flèches de déplacement. Tebis présente alors directement la modification de la surface CAO pour une qualité de surface optimale.FAO – Automatisation

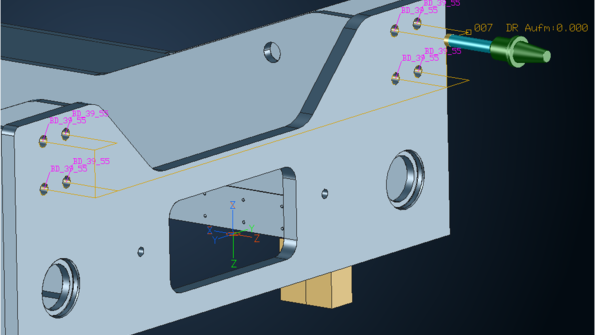

Réduisez les temps de programmation grâce à une technologie NCJob optimisée

Voir la vidéo / formulaire de contactVeuillez sélectionner les cookies de préférence pour activer l'affichage.Activer les cookiesImportez automatiquement des modifications de zones interactives depuis un job précédentCes nouveautés vous permettent de générer plus rapidement vos programmes FAO :

Profitez de cette capacité à importer automatiquement des zones de fraisage définies dans les NCJobs lors du fraisage – vous réduirez ainsi les interventions manuelles pour la programmation FAO et vous pourrez calculer d’un seul coup des gammes de NCJob . Sans oublier que la programmation FAO en sera nettement simplifiée – puisque vous pourrez gérer très facilement différents usinages combinés dans un modèle FAO général.

Et vous éviterez par exemple des temps de calcul superflus, en calculant aisément plusieurs NCJobs en même temps jusqu’au statut « Zones calculées » ou « Tri effectué ».

Modification rapide et facile de la séquence d’usinage

Voir la vidéo / formulaire de contactVeuillez sélectionner les cookies de préférence pour activer l'affichage.Activer les cookiesModification ultérieure de la séquence d’usinageConfortable et sûr : lorsque vous calculez l’intersection de features avec la fonction « Cut », l’ordre de sélection détermine la séquence d’usinage. Vous pourrez ensuite modifier cette séquence à l’aide de la nouvelle fonction « Sequence ». Les intervalles s’ajustent automatiquement.

Ainsi, la séquence d’usinage peut également être modifiée pour les groupes de features existants.Programmes CN flexibles avec groupes de perçage

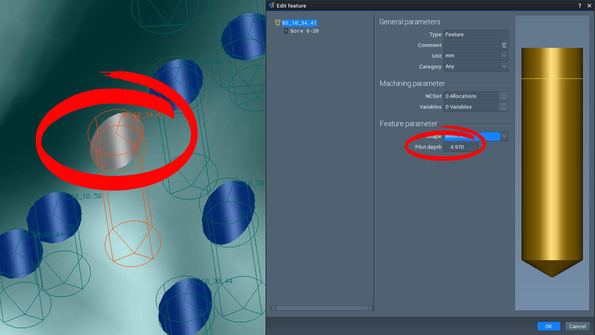

Pour réagir aux modifications qui ne sont pas communiquées au moyen de données 3D lors du perçage, vous pouvez générer des programmes CN avec des groupes de perçage. Pour ce faire, la sélection d’éléments a été étendue lors du traitement des features, ce qui vous permet de sélectionner des features dans le même axe outil et le même plan avec la même dimension et le même NCSet. Le parcours qui en résulte est alors généré en tant que groupe de perçage, ce qui vous permet d’ajuster les positions de perçage au niveau du contrôle de manière flexible.Détection automatique de la profondeur de lamage

Simplifiez l’usinage des perçages et des poches à formes réglées. Pour cela, vous pouvez déterminer automatiquement les profondeurs de lamage respectives lors de la détection des features si elles ne commencent pas sur une surface plane. Cette valeur est saisie dans le feature en tant que profondeur pilote. Même si la profondeur de lamage ne peut pas être déterminée automatiquement, vous pouvez utiliser la fonction « Automatisation/RuledEdit/Pilot » pour définir une profondeur pilote à l’aide d’un élément de surface pour les features individuels. L’usinage automatique fiable des poches de formes réglées et des perçages par des gammes NCSet crée un lamage sur la profondeur pilote.FAO – Perçage

Utilisez les outils spéciaux de manière flexible

En cas d’utilisation d’outils spéciaux combinés, disposant de plusieurs zones de coupe avec différents diamètres, c’est uniquement le diamètre de l’outil de coupe actif qui détermine si l’outil convient pour la tâche d’usinage concrète. Les outils spéciaux pourront ainsi être utilisés de manière extrêmement flexible pour le perçage par fraisage et le filetage – indépendamment du diamètre de la plus grande zone de coupe. Le contrôle des collisions tient uniquement compte des caractéristiques de la zone de coupe effectivement utilisée.

En cas d’utilisation d’outils spéciaux combinés, disposant de plusieurs zones de coupe avec différents diamètres, c’est uniquement le diamètre de l’outil de coupe actif qui détermine si l’outil convient pour la tâche d’usinage concrète. Les outils spéciaux pourront ainsi être utilisés de manière extrêmement flexible pour le perçage par fraisage et le filetage – indépendamment du diamètre de la plus grande zone de coupe. Le contrôle des collisions tient uniquement compte des caractéristiques de la zone de coupe effectivement utilisée.Percer plusieurs sections de façon rapide et pratique

Voir la vidéo / formulaire de contactVeuillez sélectionner les cookies de préférence pour activer l'affichage.Activer les cookiesPerçages en sections et Lier des features de perçageOptimal pour la fabrication en série : la fonction « Perçages en sections » vous permet de créer automatiquement des perçages à plusieurs étages, pour lesquels il est possible de définir des profondeurs de coupe et des paramètres de coupe différents. Pour cela, vous pouvez préparer les perçages pour l’usinage en utilisant la fonction remaniée « Lier des features de perçage ».

La fonction « Perçages en sections » remplace l’ancienne fonction « Créer un parcours de perçages profonds » (MDeep).

Cette fonction est particulièrement utile, entre autres, pour la fabrication de cadres de soudage, où les alésages doivent souvent être réalisés dans plusieurs plaques séparées par de grands espaces. Elle s’avère également judicieuse dans la conception d’accessoires, par exemple lorsque des sections de matière alternent avec des espaces vides.FAO – Fraisage

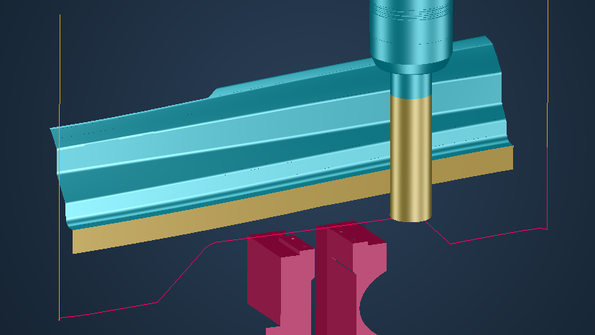

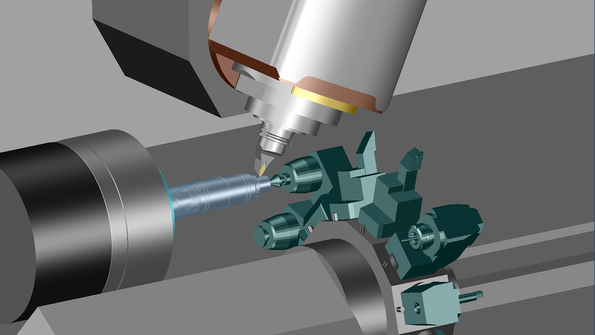

Des conditions de coupe optimales lors de l’ébauche de pièces de révolution

Voir la vidéo / formulaire de contactVeuillez sélectionner les cookies de préférence pour activer l'affichage.Activer les cookiesÉbauche de pièces de révolution avec un grand incrément et finition avec un faible incrément en une seule opération.Un vrai plus pour le tournage-fraisage combiné. Outre les pièces cylindriques, les pièces coniques telles que les vis sans fin, peuvent désormais être usinées très efficacement. En une seule opération, l’outil ébauche d’abord à la profondeur maximale avec un faible incrément latéral (Ae) et un grand incrément de profondeur (Ap), puis usine les zones de matière restante du bas vers le haut avec une plus petite profondeur de coupe, et ce à la surépaisseur souhaitée (reprise d’ébauche inversée). Cette approche permet de réduire l’usure des outils et garantit un haut volume de copeaux enlevés sur la machine. L’utilisateur programme la finition en toute simplicité grâce à une fonction spéciale : il ne fait que changer la stratégie, le système s’occupe du reste.

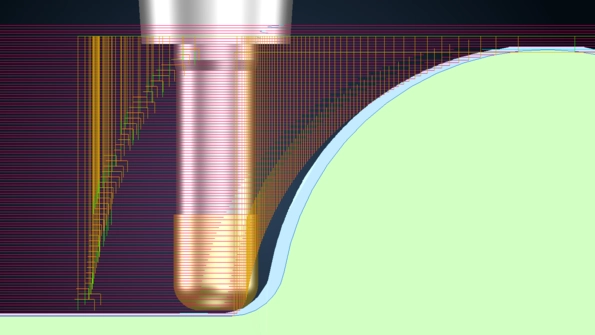

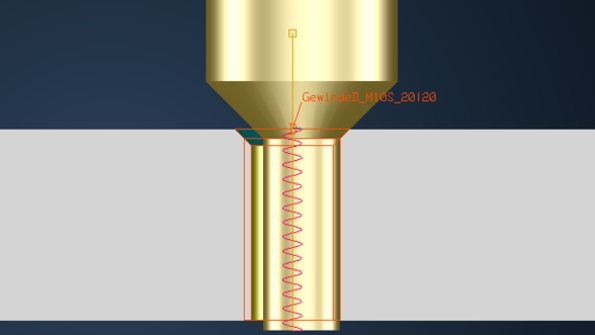

Fabrication de filetages externes en toute sécurité

Voir la vidéo / formulaire de contactVeuillez sélectionner les cookies de préférence pour activer l'affichage.Activer les cookiesIl est désormais possible d’usiner rapidement des filetages externes avec un seul programme CN, y compris les taraudages et les chanfreins. Les fabricants de pièces disposent ainsi d’encore plus de fonctions pour programmer des parcours d’outils de manière rapide, fiable et cohérente dans un système FAO assisté par simulation.Un usinage efficace des zones planes

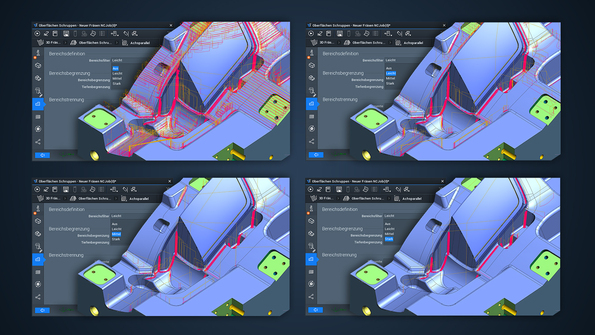

Voir la vidéo / formulaire de contactVeuillez sélectionner les cookies de préférence pour activer l'affichage.Activer les cookiesUn usinage efficace des zones planesIl est généralement plus économique d’usiner les zones planes d’une pièce après trempe avec une surépaisseur plus faible que pour les zones non planes. Des outils spéciaux, comme de grandes fraises à plaquettes, peuvent être utilisés à cet effet. Par conséquent, Tebis propose une nouvelle fonction qui détecte automatiquement les zones planes à l’intérieur des surfaces des pièces sélectionnées, sans avoir à diviser la pièce.Éviter les petites zones de matière restante lors de l’ébauche

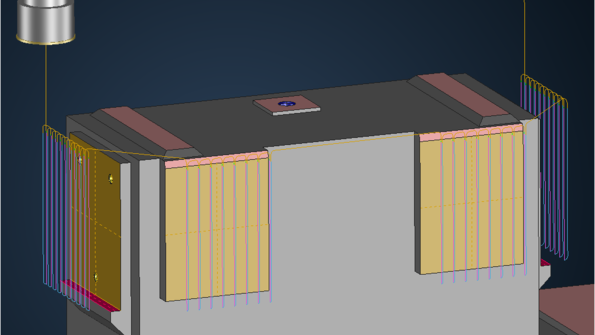

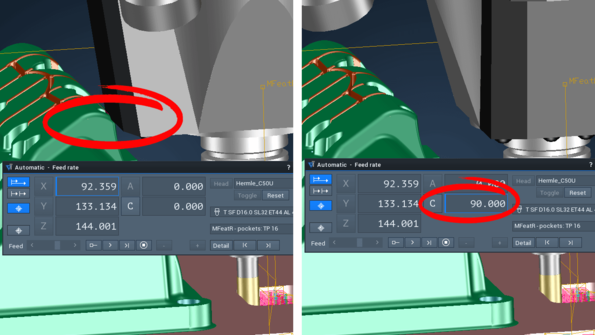

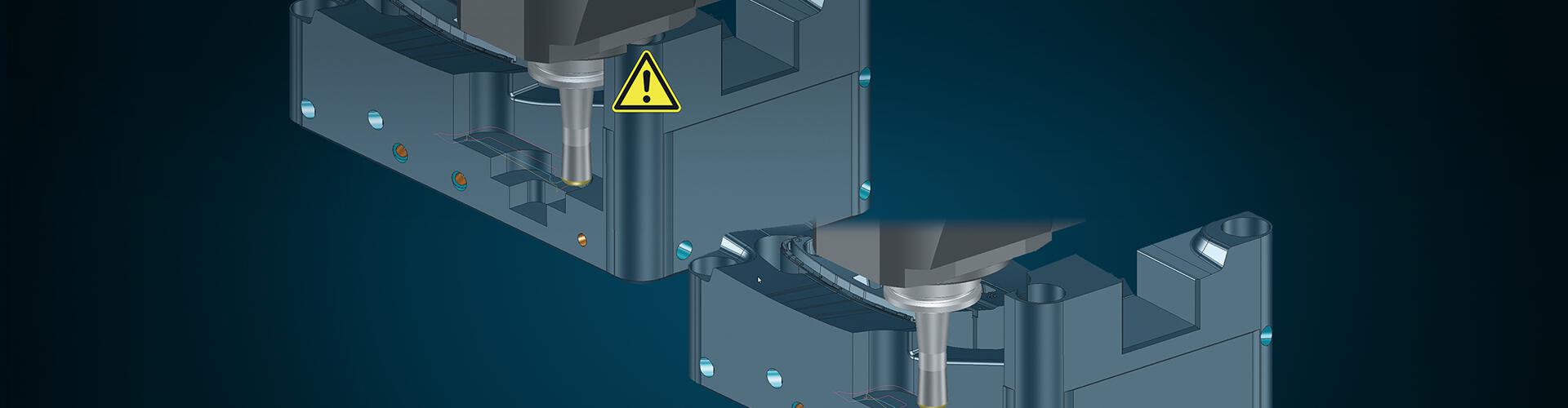

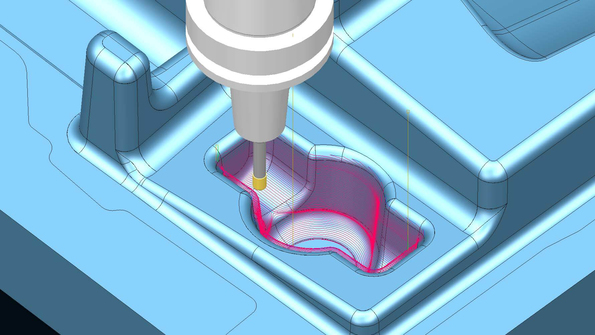

En fonction de la situation de fabrication, vous pourrez utiliser les filtres de zone « Arrêt », « Léger », « Moyen » et « Fort » afin de limiter les éventuelles zones de matière restante ou les éviter complètement lors de l’ébauche. Si l’option « Arrêt » est sélectionnée, toutes les zones de matière restante sont traitées pour une surépaisseur continue. Le temps d’usinage est donc plus long. Si l’option « Fort » est sélectionnée, les petites zones de matière restante ne sont pas traitées. Celles-ci pourront être éliminées avec un outil plus petit, par exemple lors de la reprise d’ébauche. Les options « Léger » et « Moyen » correspondent à des niveaux intermédiaires.Fraisage en toute sécurité en tenant compte de la tête machine

Voir la vidéo / formulaire de contactVeuillez sélectionner les cookies de préférence pour activer l'affichage.Activer les cookiesLa vidéo montre à quel point c’est facile.Obtenir rapidement des parcours d’outils sans collision : En cas de collision probable avec la tête machine, les zones d’usinage sont automatiquement réduites ou exclues de l’usinage lors du calcul CN.

Vous bénéficiez d’une sécurité de processus élevée et gagnez énormément de temps : en effet, sans réduction automatique de la zone, vous devez corriger manuellement la collision après le calcul, puis recalculer l’usinage. Grâce à la réduction de la zone, vous utilisez les outils les plus courts possibles pour chaque travail de fraisage et vous assurez ainsi des conditions de coupe optimales.Modification efficace des surfaces planes

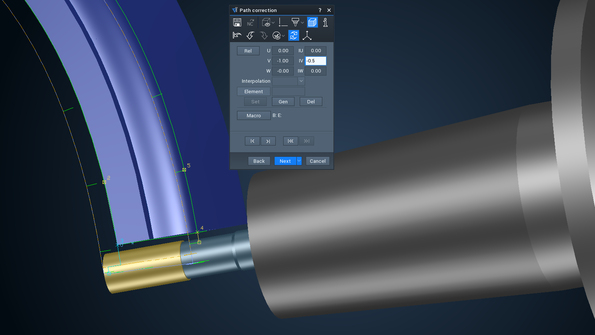

Dans le cas de l’usinage de surfaces planes à axe parallèle à l’aide des fonctions « Fraisage 2.5 Axes / Ébauche de surface plane » et « Fraisage 2.5 Axes / Finition de surface plane », la division de la coupe est désormais calculée à partir des flancs. Lors du tri des passes, vous pouvez commencer depuis l’extérieur ou depuis l’intérieur. En outre, vous pouvez modifier en conséquence des zones étroites avec une seule passe avec un décalage du centre librement définissable.Finition des contours par trêflage avec correction du rayon

Usinage des contours avec évitement de collision automatique

Pour l’usinage des contours avec stratégie « Z variable », vous pouvez éviter les surfaces d’arrêt. L’outil se déplace vers le haut avant les faces d’arrêt selon l’angle défini, traverse la géométrie d’arrêt avec la surépaisseur définie et redescend après les surfaces d’arrêt. Ainsi, même dans des situations présentant des géométries et des bridages difficiles, vous pouvez utiliser toute la longueur de l’outil coupant.Encore plus vite au but avec des valeurs de décalage séparées

Pour usiner des zones planes et raides en ébauche avec des surépaisseurs différentes, vous pouvez également attribuer une surépaisseur axiale ou radiale. Cette surépaisseur est ajoutée à la surépaisseur générale. Par exemple, vous pouvez réaliser une finition des zones planes directement, tandis que les zones verticales sont encore en semi-finition. Pour que l’outil ne descende pas dans une quantité trop importante de matière sur des flancs verticaux, il convient de définir des zones de recouvrement négatif.Des fraises à segments de cercle pour des résultats optimum

Voir la vidéo / formulaire de contactVeuillez sélectionner les cookies de préférence pour activer l'affichage.Activer les cookiesTrès haute précision : vous pouvez désormais créer avec une grande précision des géométries de coupe en forme de tonneau, de cône et d’ovale en saisissant les paramètres : pour optimiser les surfaces, vous commencez par définir le point de tangence « idéal » prédéterminé par le fabricant de l’outil. Vous déterminez une zone limitée par un angle minimum et un angle maximum. Ces spécifications sont prises en compte dans le calcul des parcours 5 axes pour l’ébauche et la finition de contours, ainsi que pour le fraisage. Si vous choisissez un angle d’inclinaison constant, seul le point de tangence est pris en compte pour l’axe outil. En revanche, si vous sélectionnez une inclinaison variable, l’outil coupant utilise toute la zone d’angle.

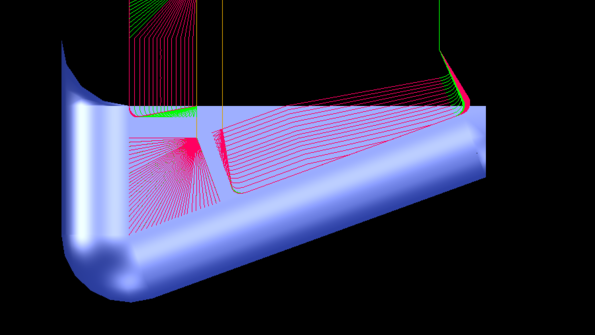

Procédez à une finition continue 3 axes des surfaces de flancs, zones de transition et surfaces de fonds automatiquement, et sans dégagement

Distance régulière des passes, pour une finition continue en Z constant.Vous pouvez utiliser la fonction « Finition de surfaces » pour usiner les géométries avec des surfaces de flancs à forte pente, des surfaces de fonds et des rayons d’entrée et de sortie, comme les rainures et gorges, automatiquement et en une seule opération en Z constant 3 axes – et ce sans dégagement, sans préparation supplémentaire et dans une qualité exceptionnelle.

Distance régulière des passes, pour une finition continue en Z constant.Vous pouvez utiliser la fonction « Finition de surfaces » pour usiner les géométries avec des surfaces de flancs à forte pente, des surfaces de fonds et des rayons d’entrée et de sortie, comme les rainures et gorges, automatiquement et en une seule opération en Z constant 3 axes – et ce sans dégagement, sans préparation supplémentaire et dans une qualité exceptionnelle.Retouches rapides et sûres des congés

Vous pouvez déterminer automatiquement la profondeur maximale jusqu’à laquelle la matière est retirée des congés. Cette valeur est calculée individuellement pour chaque congé, de sorte que tous les congés soient entièrement usinés. Vous travaillez ainsi rapidement et en toute sécurité avec les outils les plus petits de votre projet.Meilleure qualité de surface avec usinage 3to5-Axes

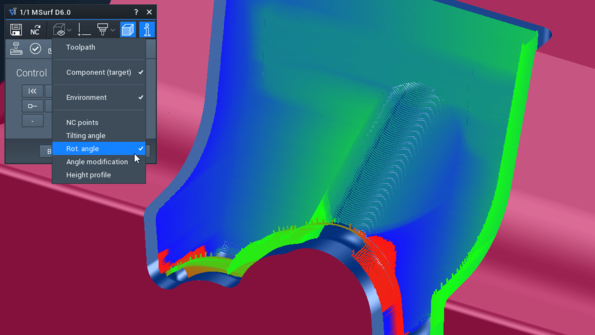

Préparez les meilleures surfaces possibles avec la stratégie d’évitement de collision « 3to5-Axes ». Désormais, les positions des axes de rotation sont mieux synchronisées avec les parcours adjacents. En ce qui concerne les coins, les mouvements de transition sont pmus souples. La nouvelle fonction d’analyse du calcul interactif vous permet d’évaluer les angles d’inclinaison de l’axe A/B, l’angle de rotation de l’axe C, le changement d’angle par parcours ainsi que la hauteur du profil avant de fabriquer des surfaces de qualité supérieure.

Guidez les mouvements des outils de manière ciblée pour l’usinage 3to5-Axes

Les parcours d’outils 3+2 axes programmés sont convertis automatiquement en parcours 5 axes simultanés. Vous avez également la possibilité d’influencer les mouvements des outils de manière ciblée et d’adapter les conditions de coupe de manière optimale à la situation d’usinage concrète.

L’option « Interpoler entre les vecteurs » convient, par exemple, pour éviter d’éventuelles collisions avec la tête machine constatées pendant le calcul CN : à cet effet, sélectionnez un nombre quelconque de droites utilisées comme vecteurs. Ceux-ci déterminent l’axe outil et les mouvements de déplacement. Si les vecteurs sont adjacents, le système procède automatiquement à une interpolation.

Dans le cas de l’option « Mettre l’élément à l’aplomb », ce sont les éléments guides sélectionnés, comme les repères, points, courbes, surfaces, ensembles de surface ou maillages, qui déterminent l’axe outil et les mouvements de déplacement. Ces éléments d’aplomb entrecoupent toujours l’axe outil. Cette option est particulièrement recommandée lorsque l’usinage 5 axes simultanés donne de meilleurs résultats que les mouvements 3+2 axes en raison du tracé de la surface.

Les deux options vous offrent le choix entre des angles d’inclinaison fixes ou variables autour de l’axe de positionnement. De plus, ils peuvent être combinés avec des mouvements d’évitement automatiques.FAO – Tournage

Tournage en tronçonnant aisément la pièce

Voir la vidéo / formulaire de contactVeuillez sélectionner les cookies de préférence pour activer l'affichage.Activer les cookiesUne fonction spéciale permet de tronçonner les pièces de la barre en vue de l’usinage automatique sur des tours ou centres de tournage-fraisage. Vous définissez rapidement et facilement les conditions de coupe optimales d’avance ou de régime à la sortie matière. Vous pouvez tout simplement séparer la pièce ou usiner en même temps son contour, sans devoir concevoir des géométries auxiliaires. Pendant le tronçonnage, vous pouvez ébavurer la pièce et la chanfreiner. Vous utilisez ainsi la barre pour usiner directement la pièce suivante. La pièce séparée peut être transférée sur la deuxième broche ou prise en charge par le préhenseur de pièces – contrôlée automatiquement et simulée de manière fiable.

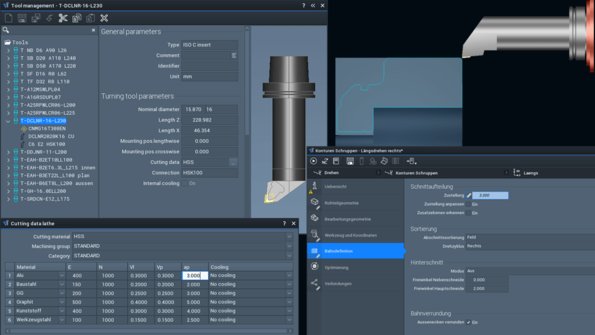

Meilleure gestion des paramètres de coupe pour les outils de tournage

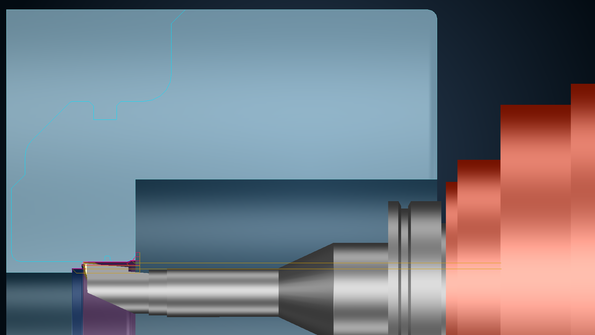

Tirez le meilleur parti de vos outils de tournage. À cette fin, vous pouvez désormais définir une profondeur de coupe (ap) en fonction de la matière, même pour les outils de tournage. Ces valeurs sont automatiquement utilisées lors de la rotation du contour et de l’usinage des contours. Ainsi, sur chaque groupe de machines, vous travaillez toujours avec les meilleurs paramètres de coupe possibles pour chaque matière et type d’usinage.Sécurité grâce au calcul de tournage tenant compte du porte-outil

Lors du tournage, évitez les collisions avec le porte-outil dès le calcul. Que votre machine soit équipée d’une tourelle revolver ou d’une tête machine, les zones pouvant être usinées sont limitées si nécessaire, ce qui empêche toute collision. Vous pouvez ainsi calculer rapidement et en toute sécurité les programmes CN, même en cas d’usinage complexe.FAO – Technique machine

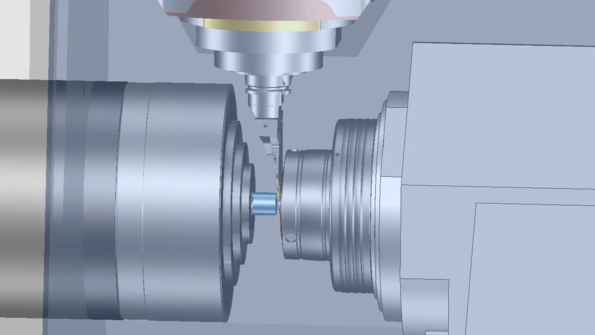

Une meilleure prise en charge des machines-outils multicanaux

Cette innovation profite principalement aux entreprises qui ont recours au tournage-fraisage combiné, surtout lorsque les composants à usiner impliquent une étape de fraisage conséquente : elle permet de programmer des parcours d’outils pour l’usinage séquentiel sur des machines équipées de plusieurs porte-outils et porte-pièces. Les différentes étapes de travail, telles que l’usinage avec une tête de fraisage ou une tourelle revolver, la stabilisation avec une pointe ou le serrage avec une broche secondaire, peuvent être combinées à volonté. Tous les porte-outils et porte-pièces sont enregistrés dans les bibliothèques de processus virtuelles de Tebis. Vous pouvez ainsi les modifier de manière flexible et rapide pendant la programmation. De plus, tous les composants du système sont pris en compte lors du contrôle des collisions et de la simulation. La programmation est très simple et reflète la logique de programmation fiable et éprouvée de Tebis. Le logiciel génère automatiquement du code CN pour toutes les machines et prend en charge toutes les structures de programme spécifiques de la commande, par exemple les programmes pour les machines DMG.

Transfert de pièce aisé entre broche principale et contre-broche

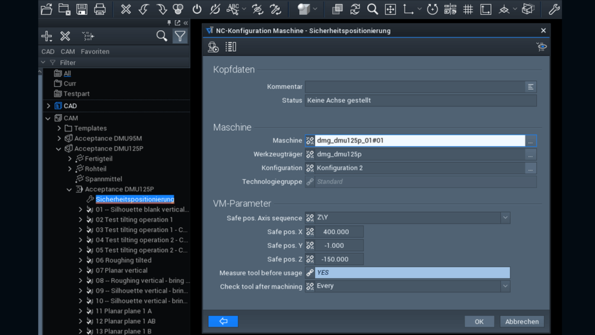

Pour les centres d’usinage avec broche principale et contre-broche, vous pouvez désormais contrôler le transfert des pièces dans le Job Manager de Tebis. La pièce peut être transmise lorsque la broche est en position debout ou en rotation, avec synchronisation appropriée de l’angle. Comme le Job Manager Tebis, accessible depuis la bibliothèque d’accessoires et le posage, contient toutes les informations sur la longueur des pièces, la profondeur de bridage, les longueurs des porte-forets et le mouvement des pièces, vous n’avez pas besoin de vous en inquiéter : les valeurs peuvent être automatiquement récupérées. Si nécessaire, ajoutez un tronçonnage et un décalage de la barre au moment du transfert de pièce. Grâce à ce transfert automatique de pièces, représenté dans la simulation de façon parfaitement réaliste, vous êtes en mesure de réaliser un usinage sûr et confortable sur les deux broches de vos centres d’usinage. Vous pouvez ainsi exploiter efficacement vos moyens de production, augmenter la charge de vos machines et gagner en flexibilité.Contrôle flexible des centres d’usinage

Les éléments de configuration des machines virtuelles vous permettent de définir des paramètres utilisateur spécifiques à la machine. Vous pouvez ainsi contrôler le comportement du centre d’usinage à l’aide de macros. Des valeurs numériques ou des sélections peuvent être fournies. Par exemple, vous pouvez définir les conditions dans lesquelles les outils sont mesurés, la manière dont ils doivent être positionnés et pivotés entre les parcours, etc. Vous fournissez autant de détails d’usinage de manière flexible à partir du Job Manager.Plus de possibilités d’usinage grâce aux axes de rotation libres

Pour les problèmes de collision et de hors-course qui peuvent être évités avec une rotation de tête différente, la configuration cinématique de vos machines virtuelles vous permet de régler l’axe de rotation avec un degré de liberté à la valeur souhaitée. Le positionnement machine sélectionné est conservé lors du recalcul des NCJobs.CAQ – Mesure

Une productivité accrue grâce aux mesures intégrées aux processus

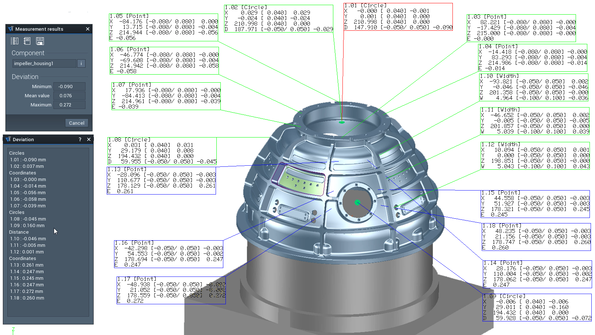

Voir la vidéo / formulaire de contactVeuillez sélectionner les cookies de préférence pour activer l'affichage.Activer les cookiesIntégrez toutes vos tâches de mesure dans le processus de fabrication de manière confortable, simple et sans risque de collision. Cela vous permet de vérifier que la pièce est correctement bridée, que le brut est correctement dimensionné et orienté et, après l’usinage, que la pièce ne nécessite aucune reprise connue à la suite du bridage. Toutes les fonctions dont vous avez besoin sont désormais disponibles dans le menu MPoint, de l’étalonnage du palpeur à la mesure des points, la mesure des angles par points ou cercles, la mesure des cercles et des rectangles, en passant par la vérification des rainures et des nervures. La vérification de tolérance intégrée vous permet de déterminer si le Job peut être modifié ou doit être annulé. Ainsi, un processus sûr et hautement automatisé est créé avec des opérations combinées de fraisage, de tournage et de mesure qui empêche les dommages aux outils et à la machine. Il en résulte des temps de réglage et d’usinage plus courts, une qualité de pièce plus élevée et une réduction du nombre de rectifications nécessaires. Profitez de ces fonctions même sur les CN sans cycles de mesure propres.Présentation et documentation claires des résultats de mesure

Visualisez les résultats de mesure par rapport à la pièce directement dans les données CAO/FAO en 3D. Vous pouvez également lire le fichier généré par la CN avec les résultats de mesure. Vous obtenez ensuite la valeur mesurée, la déviation, le paramètre de forme ainsi que la plage de tolérance de la mesure. Si vous le souhaitez, vous pouvez documenter l’évaluation sous forme de graphique et de tableau en format PDF.FAO – Job Manager

Surveillance complète des collisions grâce à la simulation enlèvement matière

Voir la vidéo / formulaire de contactVeuillez sélectionner les cookies de préférence pour activer l'affichage.Activer les cookiesLa simulation d’enlèvement de matière garantit un contrôle de collisions sûr et fiable – la matière effectivement présente sur le modèle est prise systématiquement en compte tout au long de l’enlèvement de copeaux et vérifiée par rapport à l’outil et tous les composants de la machine. Le brut est mis à jour à chaque étape de l’usinage.Transformer les parcours en toute sécurité

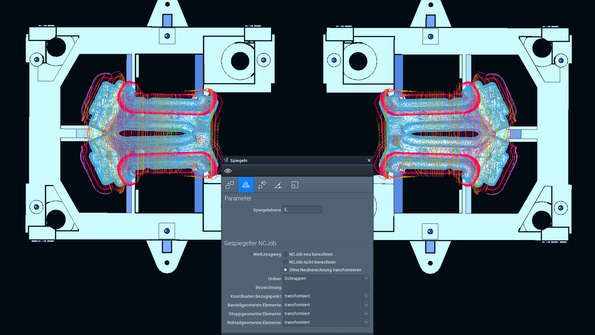

Lors de la transformation des NCJobs, y compris la symétrie, la translation, la rotation et la mise à l’échelle, vous pouvez désormais déterminer si le NCJob doit être recalculé pendant la transformation, s’il ne doit pas être calculé ou si seul le parcours doit être transformé sans recalculer le NCJob. Si vous souhaitez générer rapidement un parcours transformé par symétrie, vous pouvez utiliser l’option « Transformer sans recalculer » pour obtenir un résultat rapide. Les temps de programmation sont ainsi réduits de manière drastique. Le code CN, y compris les cycles de machine, est automatiquement adapté au sens de parcours (avalant/opposition). Si l’option « Recalculer » est sélectionnée, le NCJob est recalculé avec les éléments d’entrée transformés ou sélectionnés. Si l’option « Ne pas calculer » est sélectionnée, vous pouvez préparer le NCJob et déclencher le calcul à un stade ultérieur si nécessaire.

FAO – Découpe laser et détourage

Translation incrémentale facile des passes