-

Logiciel

-

Logiciel FAO

- Programmation CN : automatisation et sécurité

- Simulateur CN

- Automatisation CN

- Posages multiples

- Usinage robotisé

- Perçage CN

- Perçage profond

- Tournage CN

- Tournage-fraisage

- Fraisage 2,5 D

- Fraisage 3D

- Fraisage 5 axes

- Usinage de gorges at de rainures

- Détourage

- Fraisage HPC

- Fraisage HFC

- Fraises à segments de cercle

- Enfonçage

- Électroérosion

- Découpe laser 3D

- Trempe laser

- Dépose et soudure laser

- Tebis Automill

- Logiciel de CAO

- Logiciel CAQ

- Logiciel MES

- Produits

-

Logiciel FAO

- Services

- Consulting

- Domaines

- Référence

- Entreprise

- Actualités

-

Accueil ConsultingConseil en processus

Accueil ConsultingConseil en processusConseil en processus Tebis Consulting

Découverte et exploitation du potentiel

Vous devez constamment reconsidérer vos processus afin de prospérer sur le marché. Cela comprend les durées de réalisation réduites, l’optimisation de la charge des machines et une programmation CN plus rapide et plus fiable. Une question demeure toutefois : Comment ?

Pour cela, Tebis propose des conseils d’entreprise liés à la production, permettant de trouver des réponses détaillées.

Il existe de nombreux paramètres d'influence, c’est pourquoi nous définissons ensemble les objectifs et analysons vos processus. Nos conseillers experts en la matière recommandent ensuite des mesures réalistes d’optimisation et vous aident à mettre en œuvre les mesures qui ont été décidées : esprit de coopération, justesse et compétences.

Assurer la compétitivité

Bénéficiez d'une assistance adaptée à votre situation individuelle :

- Accélération des processus grâce à une meilleure planification des projets, avec des efforts limités et des phases de travail réduites

- Réduction des durées de réalisation de vos projets de fabrication

- Augmentation du flux d’informations (documentation de commandes) en évitant les demandes de précision et les erreurs

- Augmentation de la productivité de vos machines en trouvant des capacités de réserve, comme des périodes de fabrication de nuit plus élevées

Tebis Consulting travaille en se basant sur des tâches précises afin d'optimiser vos processus.

Découvrez où vous pouvez intervenir sur la chaîne de fabrication afin de réduire les coûts et d'accroître votre productivité. Découvrez comment nous procédons dans notre approche consultative.

Augmentez l’efficacité de vos processus avec Tebis Consulting. Garantissez votre compétitivité future.

La solution : Tebis Consulting

Excellentes prestations de conseilAttestées par plusieurs récompensesConnaissances solides en matière de fabricationGrandes connaissances dans la fabrication mécanique, de moules et d'outillagesSpécialiste des moyennes entreprisesTout au long de la chaîne de valorisationMise en place solideDémarche transparenteScénarios possibles pour un conseil en processus

Augmenter la productivité des machines

Utilisation optimale de précieux moyens de production : un exemple de client

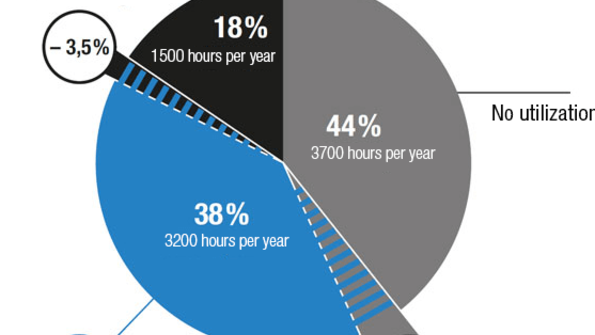

Exemple de client : Le temps machine est un paramètre d’influence décisif pour la productivité des entreprises.Cela serait possible : Chaque machine utilisée dans la fabrication de modèles, de moules, d’outillages et de systèmes pourrait fonctionner de manière productive pendant 8 400 heures par an.

Toutefois : suite à l’évaluation de plus de 100 résultats issus du secteur, nous savons que les machines ne fonctionnent qu’à 30 % de leurs capacités de productivité en moyenne annuelle, ce qui correspond à 2 500 heures par an. Et même pendant le temps de productivité, les machines pourraient souvent être encore mieux exploitées si les processus relatifs aux machines étaient optimisés.

Voici quelques mesures efficaces :

- Réduction des temps de préparation

- Réduction des temps de programmation

- Réduction des temps de maintenance

- Augmentation des temps de fonctionnement de nuit

Dans l’exemple client ci-contre, nous avons observé une augmentation de 8 % de la durée de fonctionnement des machines.

Temps d'usinage plus élevé = productivité élevée

Le temps machine est un paramètre d’influence décisif pour la productivité des entreprises.

Voici un exemple de notre pratique de consultation : une augmentation du temps de fonctionnement productif d’une machine d’environ 500 heures par an diminue le taux horaire de la machine de 15 %.► Cela permet de réduire les coûts globaux de fabrication de vos produits.

► Vous gagnez 500 heures de capacité de production.Votre gain : cela vous permet soit d’avoir moins recours à des acquisitions externes, soit d’augmenter le débit de production avec le même investissement de temps.

Ces facteurs ont une influence directe sur les résultats de l’entreprise et augmentent votre efficacité et votre compétitivité.

D’après notre expérience, les machines restent à l’arrêt plus longtemps que nécessaire dans de nombreuses entreprises (en moyenne 5 900 heures par machine et par an de potentiel non exploité). Bien évidemment, les opérations de maintenance et de nettoyage doivent être réalisées.

Toutefois, les temps d’arrêt doivent être évités :- Informations manquantes

- Collisions

- Processus de préparation longs sur les machines

Nous vous aidons à mettre en lumière les potentiels d’amélioration de vos processus et nous vous proposons des solutions spécifiques au secteur pour que vous puissiez augmenter les temps de fonctionnement de vos machines.

Améliorer continuellement les flux d'informations

Concentrez-vous sur l’essentiel

Une fabrication efficace nécessite un échange fluide d'informations entre les différents départements. Nos projets de conseil nous ont appris que : Les collaborateurs ne sont pas toujours parfaitement bien informés. Par conséquent, nous examinons à la loupe les méthodes de communication et les opérations de votre entreprise, dans le but d'optimiser vos processus et vos voies d’informations.

Nous vous aidons par exemple à établir les documents de commande complets et les documentations techniques sous forme numérique. Vos collaborateurs ont accès à tout moment aux informations nécessaires pour la prochaine phase de travail, que ce soit au bureau ou en atelier. Cela contribue à éviter les demandes de précision, les interruptions et les erreurs.

- Numérisation et automatisation des flux d'informations

- Réductions des efforts à fournir pour la collecte d'informations

- Diminution des durées de réalisation

Réduction des temps d’usinage

Une meilleure planification des processus

Saviez-vous que les temps d’attente et de stockage représentent 60 % des temps de production ? Ainsi, une entreprise capable de planifier ses délais de façon précise et de les respecter détient un net avantage concurrentiel. Des délais de livraison courts et respectés sont souvent des facteurs déterminants pour l’attribution de commandes.

Nous vous aidons à identifier et à accélérer les temps d'usinage de votre fabrication. Vous gagnez du temps et vous pouvez réagir au marché de façon flexible. Ainsi, vous remportez des commandes que vous ne pouviez pas planifier auparavant.

Mobilisez vos capacités de réserve. Nous vous proposons des méthodes efficaces, que vous pouvez intégrer facilement à votre production au quotidien afin d'accélérer les processus :

- Contrôle et planification optimale des projets

- Connaissance des capacités et ressources disponibles

- Organisation structurée du travail et du déroulement des processus

- Élimination des séquences inutiles

- Temps d’attente et d’immobilisation réduits

- Minimisation des parcours de travail et de transport grâce à une organisation intelligente de l’espace

- Optimisation du flux de matériaux

- Réduction des temps de préparation

Réduction de la charge de travail

Éliminer de façon efficace les tâches chronophages

Qu’il s’agisse des matières ou du temps, le combat reste le même : éviter tout gaspillage. Nous savons que de nombreux processus ne sont pas planifiés, mais résultent d’une improvisation. La plupart du temps, ces processus ne sont pas remis en question ou reconsidérés. Vous disposez d’ores et déjà de nombreux points de départ pour réduire vos charges en vous concentrant sur les coûts et le temps investi.

Très souvent, des tâches fastidieuses mineures et dissimulées nuisent au bon déroulement du processus et ne font qu'augmenter le prix final du produit. Il s'agit notamment de :

- Recherche de l'outil adapté

- Incompréhensions dues à des documents incomplets

- Travaux de réusinage inutiles, etc.

Une fois ces tâches fastidieuses identifiées, nous pouvons les éliminer rapidement et efficacement. Nous contrôlons systématiquement le déroulement de chacun de vos processus de fabrication et recherchons les possibilités permettant de raccourcir les différentes étapes de travail et de les rendre plus efficaces.

Grâce à une analyse très pragmatique des processus, il a été possible de déterminer des recommandations d’action concrètes claires pour optimiser nos processus et établir notre stratégie de numérisation future. Industrie 4.0 Scouting est parfait pour répondre aux exigences des PME.

Sigmund Grimm, associé gérant, Hommel+Keller Präzisionswerkzeuge GmbHVous voulez en savoir plus ?Contactez-nous dès maintenantContactez-nous ; nous vous fournirons volontiers des informations sur les possibilités.