Fresatura 3D per sgrossatura e finitura di alta qualità

Soluzioni anticollisione incorporate e strategie dedicate per superfici impeccabili

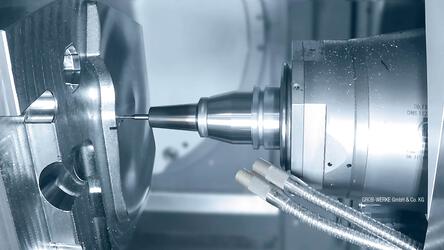

Le strategie di fresatura 3D di Tebis sono l'ideale per creare programmi CNC a 3 assi e 3+2 assi per la sgrossatura, la finitura e l’asportazione del materiale residuo. Inoltre incorporano una serie di soluzioni anticollisione che possono essere applicate sin dall’inizio del calcolo. Ad esempio, a seconda del tipo di applicazione può essere prevista la deviazione automatica dell’utensile oppure la limitazione delle aree a rischio. La combinazione di queste tecniche con le tecnologie di simulazione ad alta precisione e i percorsi utensile CNC adattati alle pendenze permette di ottenere percorsi ottimali a bordo macchina per la fresatura 3D. Il tempo di lavorazione risulta così ridotto al minimo.

Le strategie più importanti per la fresatura 3D

- Fresatura 3D diretta sulle superfici

- Analisi completa del grezzo

- Sgrossatura per piani con minima usura dell’utensile

- Finitura 3D equidistante

- Lavorazione precisa del materiale residuo con tracciatura

- Fresatura di curve orientata al componente

- Lavorazione di bitangenze ordinata per altezza

- Lavorazione automatica di cave e scanalature

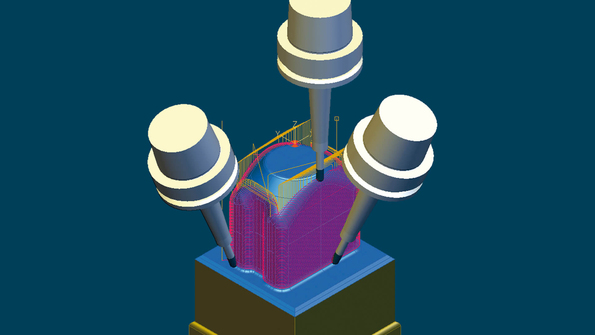

Fresatura 3 assi: esclusione dei percorsi a vuoto durante la sgrossatura

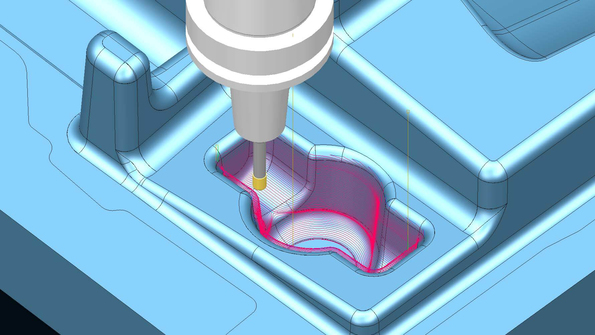

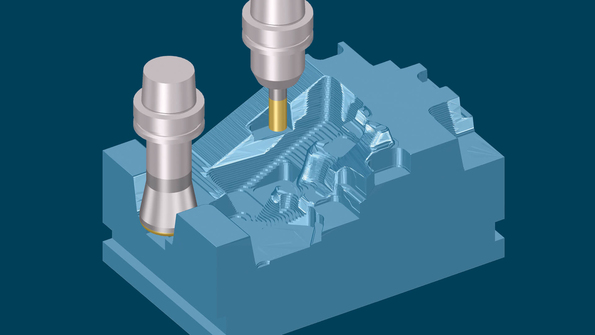

È possibile definire qualsiasi grezzo in modo rapido e semplice. Il materiale può essere lavorato da diverse direzioni di approccio, in modo da ridurre sensibilmente la complessità di calcolo. Il grezzo viene aggiornato a ogni passaggio e trasferito alla fase di lavoro successiva – l’aggiornamento riproduce sempre la geometria di taglio effettiva. La fresatura viene eseguita solo nei punti in cui è ancora effettivamente presente del materiale, per garantire la massima affidabilità del processo.

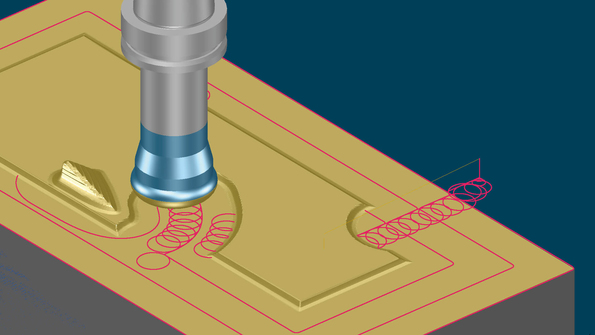

Tebis dispone di varie opzioni per la gestione delle passate dal pieno e la loro eliminazione nella fresatura 3D: a seconda della situazione, le aree di passaggio dal pieno vengono lavorate con un approccio trocoidale o, in alternativa, il layout del percorso viene adattato automaticamente alla geometria in modo da evitare le passate dal pieno – una soluzione ottimale per la sgrossatura adattiva con la fresatura HPC. Inoltre, tutti i layout dei percorsi vengono lisciati automaticamente per consentire un’ulteriore ottimizzazione degli avanzamenti.

Lavorazione efficiente di aree planari

In genere, dopo il processo di tempra risulta più economico lavorare le aree piane di un componente usando un sovrametallo ridotto rispetto a quello delle aree non planari. Per questa operazione è possibile impiegare tipi di utensili speciali, ad esempio frese a inserti di grandi dimensioni. Tebis offre una funzione che riconosce automaticamente le aree planari all'interno delle superfici dei componenti selezionati, senza bisogno di un’ulteriore suddivisione del componente.

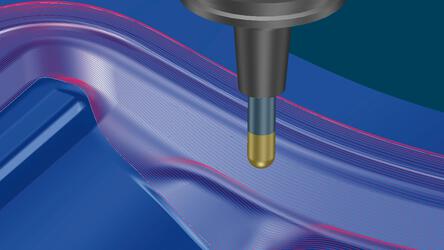

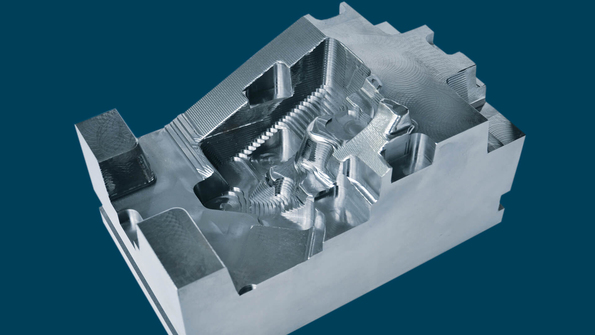

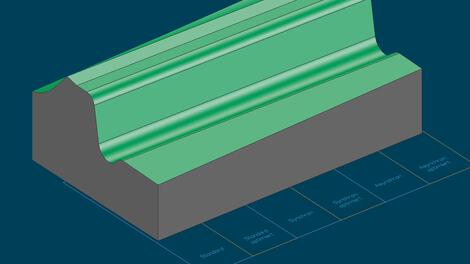

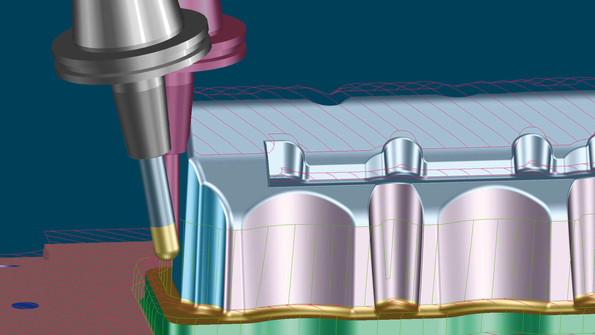

Finitura per la massima qualità delle superfici

Le strategie Tebis per l’incremento 3D ottimizzato permettono di ottenere step uniformi sia nelle aree piane che in quelle inclinate della superficie con fresatura 3D. Il componente viene automaticamente diviso in aree di diversa inclinazione da lavorare con strategie e utensili speciali – un presupposto ideale per la programmazione CNC automatizzata con la tecnologia dei template di Tebis.

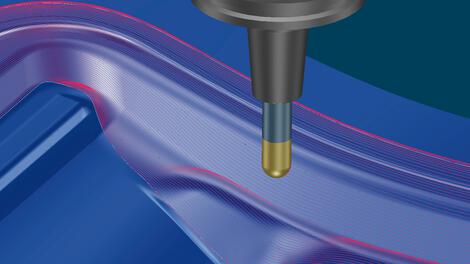

Percorsi utensile di alta qualità: la distribuzione dei punti HSC permette di disporre i punti CNC sulla superficie in maniera ottimale, adattando la loro distribuzione in modo che i percorsi utensile risultanti siano perfettamente predisposti per il controllo macchina. Un altro vantaggio è dato dalla possibilità di eseguire la fresatura direttamente sulle superfici, senza bisogno di utilizzare un modello sostitutivo sfaccettato.

Calcolo esatto delle aree di fresatura: in Tebis, il profilo dell’utensile virtuale corrisponde esattamente al profilo dell’utensile effettivamente utilizzato. Questo permette di sfruttare pienamente il potenziale delle frese HFC ad alte prestazioni anche nella fase di prefinitura.

Incremento 3D ottimizzato nella fresatura 3D

Distribuzione dei punti HSC...

...con controllo in funzione della macchina

Le geometrie con fianchi inclinati, fondi diritti e raggi di entrata e uscita, come cave e scanalature, possono essere lavorate a 3 assi e con Z costante in modo automatico e con step uniformi – senza movimenti di ritrazione e senza ulteriori operazioni di progettazione.

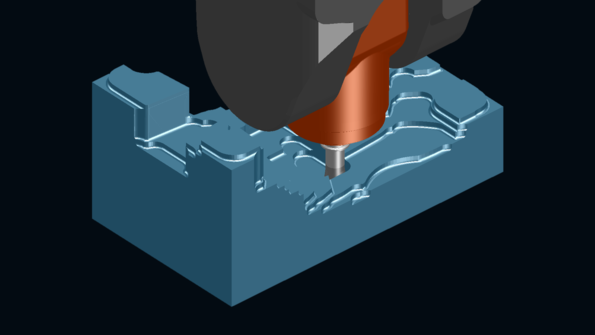

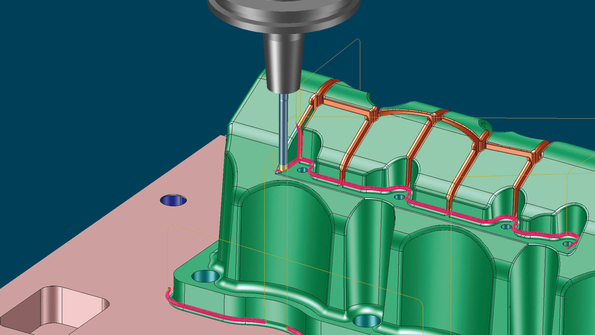

Ottimizzazione dei parametri di altezza e avanzamento nell'asportazione del materiale residuo

A seconda del tipo di applicazione sono disponibili particolari strategie di fresatura 3D per la lavorazione del materiale residuo, ad esempio per le bitangenze o le cavità complesse. I programmi CNC ottimizzati in avanzamento e in altezza riducono i tempi di lavorazione, mentre il calcolo preciso delle aree di fresatura offre notevoli vantaggi per la lavorazione del materiale residuo.

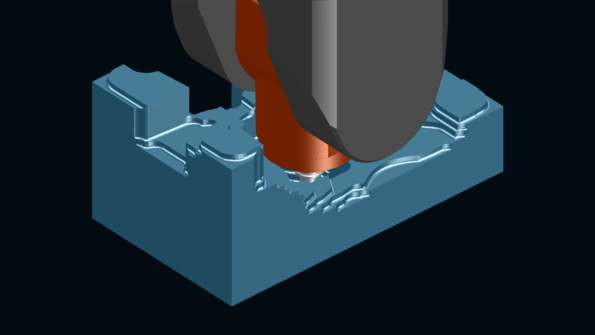

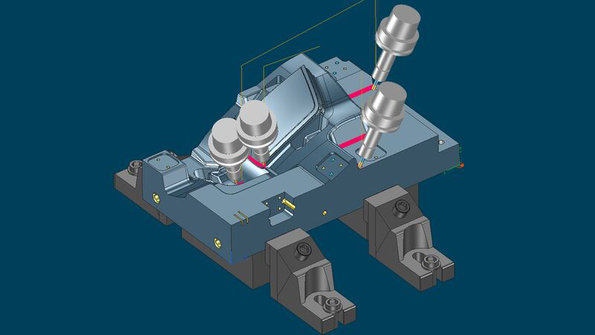

Fresatura sottosquadra con setup singolo

Nella fresatura sottosquadra su più lati è possibile lavorare l'intero componente in un singolo setup e utilizzando frese a disco e a sfera. Qiesto tipo di lavorazione consente di ottenere la massima qualità con taglienti della minore lunghezza possibile.

Programmi CNC testati contro le collisioni

Il simulatore rileva automaticamente le possibili collisioni già in fase di calcolo dei programmi CNC. L'ampia gamma di funzioni anticollisione sono ottimizzate per rispondere a tutte le situazioni specifiche.

Riduzione dell'area tenendo conto della reale geometria della testa macchina

Anticollisione a 5 assi continui

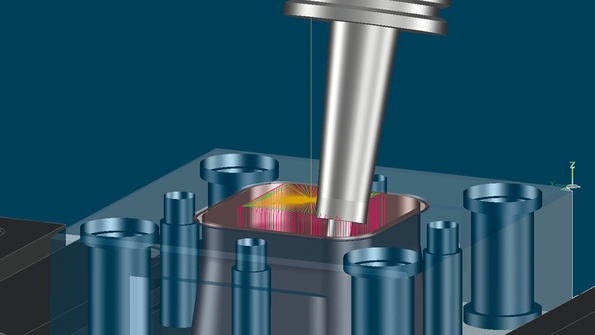

Rimozione del materiale residuo con assi posizionati

I programmi di rimozione del materiale residuo con assi posizionati possono essere calcolati automaticamente. Questo riduce i tempi di programmazione CNC, di lavorazione in macchina e consente di ottenere la migliore qualità superficiale.

Modifiche interattive per la massima flessibilità

Un ulteriore beneficio: la direzione utensile può essere modificata interattivamente, permettendo di rimanere flessibili nonostante l'elevato grado di automazione.