Simulatore CNC

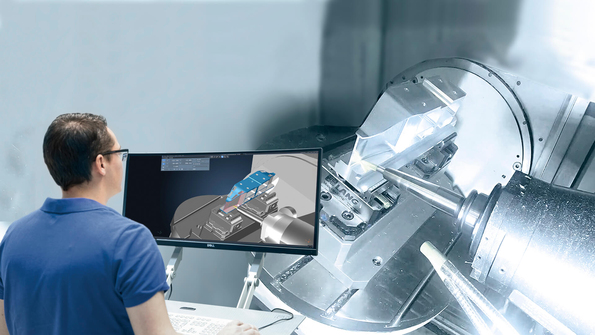

Pianificazione della produzione, programmazione e verifica con l’uso di digital twins

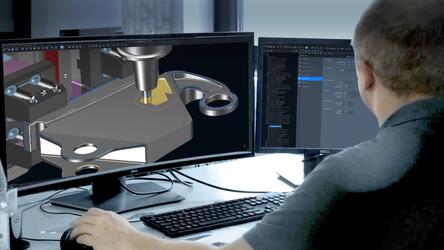

Il simulatore CNC permette di pianificare, programmare e verificare l’intera lavorazione CNC comprensiva di tutti i componenti all'interno dell'ambiente software CAM CAD.

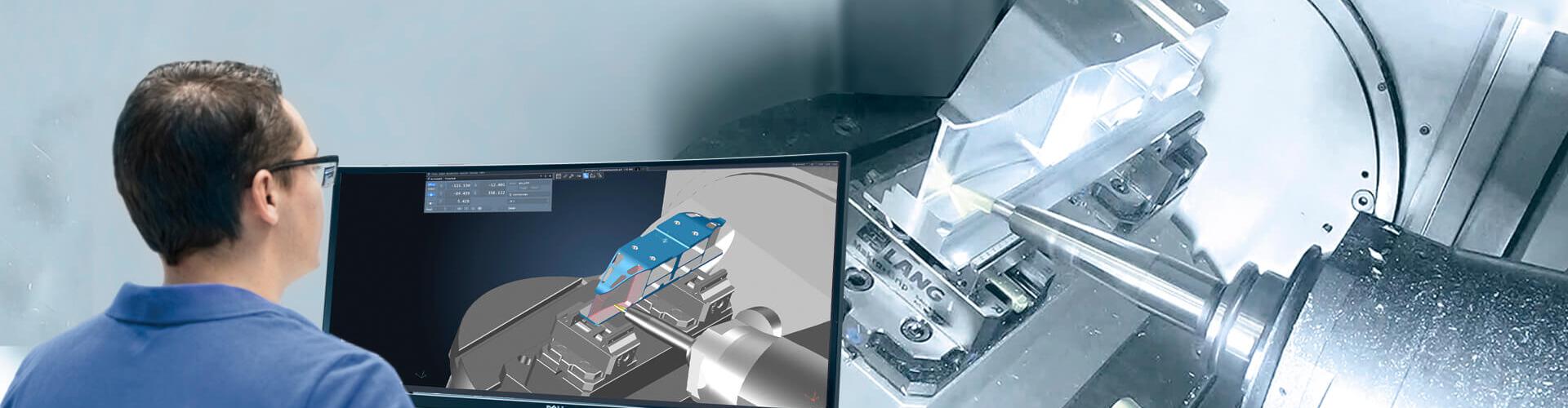

Prerequisiti: tutte le macchine, gli utensili, gli accessori e i sistemi di bloccaggio vengono memorizzati fedelmente nell’ambiente di produzione virtuale in forma di copie digitali insieme a tutti i componenti. Le possibili collisioni e i potenziali problemi di finecorsa possono essere rilevati e risolti già prima dell’output NC, rendendo il processo non solo estremamente sicuro, ma anche più comodo ed efficiente. Le tecnologie CNC simulator di Tebis creano i presupposti per la lavorazione semiautomatica e l’utilizzo simultaneo di più macchine CNC.

Simulatori CNC: gemelli digitali per la massima affidabilità del processo

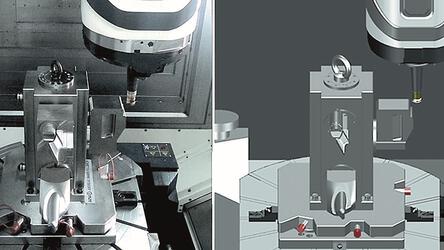

Mediante i simulatori CNC è possibile rappresentare fedelmente tutti i componenti di qualsiasi ambiente di produzione in librerie di processo virtuali. La libreria macchine comprende oltre 1.400 modelli di macchine virtuali di diversi produttori in 3.700 varianti. Il sistema supporta l’intero spettro dei controlli numerici CNC disponibili in commercio e tutte le tipologie di macchina CNC più comuni, tra cui macchine a più assi complesse, macchine multifunzione come le unità di tornitura-fresatura, torni con mandrini principali e secondari, macchine per la foratura profonda e robot antropomorfi con assi supplementari.

Le personalizzazioni vengono digitalizzate direttamente in loco. I postprocessori e i modelli di macchina virtuale vengono strutturati e collaudati interamente prima dell’impiego in produzione.

Nella libreria utensili è possibile rappresentare con la massima precisione qualsiasi utensile assemblato, comprese le frese HPC e le frese profilate con tutti i relativi supporti. E naturalmente vengono acquisiti anche i sistemi di bloccaggio calibrati e i vari accessori, come mandrini, lunette e punte. La completezza delle librerie e l’estrema fedeltà delle copie digitali sono i fattori che rendono altamente affidabile la verifica e la correzione dei percorsi utensile già prima dell’output NC.

Affidabilità per pianificazione della produzione e calcolo CNC

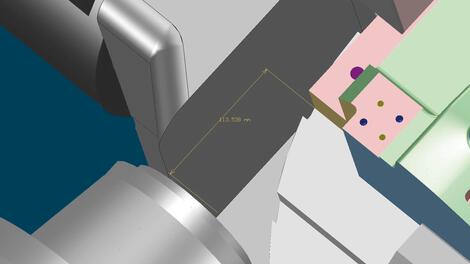

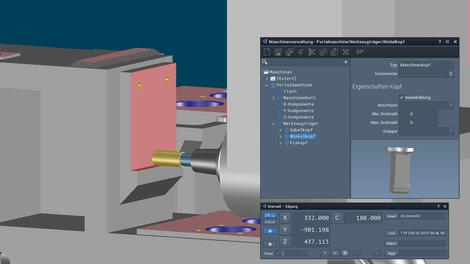

È possibile scegliere le macchine CNC, le teste macchina, i dispositivi di serraggio, le tavole, i gruppi e gli utensili tra le risorse disponibili, definire qualsiasi punto di riferimento i cui valori possano essere importati per il setup nella programmazione CNC e determinare quante lavorazioni saranno necessarie complessivamente. Già prima della programmazione CNC è possibile usare una speciale funzione di pianificazione della produzione con macchina virtuale per posizionare direttamente l’utensile nelle aree critiche del componente – come cavità, fori profondi e sezioni in sottosquadra – per rilevare ed evitare le possibili collisioni. Il simulatore di programmi CNC è talmente preciso che è possibile pianificare sin dall’inizio i percorsi con l’utensile più corto possibile e ottenere così elevate velocità di avanzamento in fase di produzione.

È possibile usare la libreria utensili già in fase di pianificazione e selezionare gli utensili che presentino la lunghezza libera adatta.

Le funzioni di analisi mostrano le distanze e gli angoli tra il pezzo e i componenti della macchina, permettendo così di definire con un clic le terne d’assi richieste.

Programmazione CNC, verifica e ottimizzazione affidabili

Integrazione nell'ambiente software CAM

Il report finale arriva direttamente alla postazione di assemblaggio insieme a tutte le informazioni pertinenti, poiché con l'output CNC viene generata automaticamente anche tutta la documentazione CNC precisa e completa.

Il responsabile dell'attrezzaggio può avere immediatamente a sua disposizione tutte le informazioni necessarie per sapere come procedere.

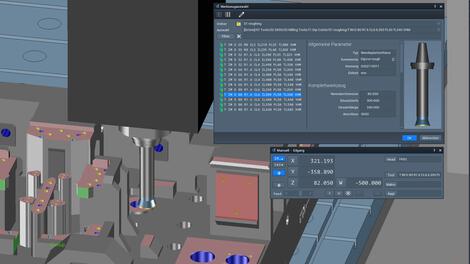

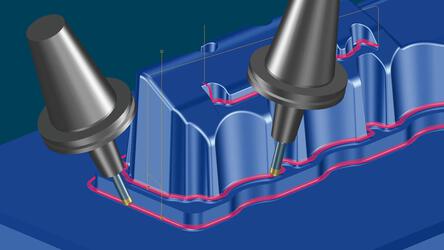

Massima affidabilità del processo: puoi verificare l'intero scenario di lavorazione, completo di posizioni, movimenti di avanzamento e traslazione, incrementi e componenti.

Nel controllo di collisione completo vengono esaminati tutti i possibili conflitti, comprese le collisioni che interessano i taglienti, le teste macchina o i finecorsa, e le violazioni rilevate vengono presentate in un elenco strutturato. A questo punto è possibile decidere, in base all’applicazione, se accettare o eliminare i conflitti rilevati. Le variazioni vengono memorizzate nel percorso utensile e incorporate nell’output del postprocessore.

Per ottimizzare i programmi CNC sono disponibili varie opzioni, da scegliere sulla base delle condizioni di lavorazione. Si possono sostituire gli utensili, la macchina o la testa macchina, modificare la posizione di setup, adattare interattivamente la rotazione degli assi o modificare l'orientamento della testa macchina.

Il controllo collisione può anche svolgersi in background: lasciando il sistema disponibile per condurre altre operazioni in parallelo.

Configurazione flessibile della macchina nell'ambiente software CAM

Flessibilità in officina

Il simulatore CNC è indispensabile anche in officina. L’operatore può ottenere informazioni sulle geometrie del grezzo e del componente, sugli approcci e sugli utensili impiegati. E quando la lavorazione necessita di una modifica con breve anticipo – ad esempio perché una macchina ha subito un guasto o gli utensili previsti non sono più disponibili – è possibile intervenire senza problemi. I dati tecnologici, come gli avanzamenti o la velocità del mandrino, i setup o la sequenza di lavorazione possono essere modificati in modo rapido e semplice. I percorsi utensile interessati possono essere sottoposti a un nuovo controllo di collisione con un clic ed esportati attraverso i postprocessori integrati.

Non rischiare inutilmente!