Tebis 4.1 Release 5

Più veloce, più semplice, più automatizzata

Vantaggi:

- Notevole riduzione dei tempi di programmazione CAM

- Migliori risultati in meno tempo

- Risposta più rapida dei programmatori CAM alle modifiche

- Maggiore sicurezza nella programmazione CAM e nella produzione

- Riduzione dei tempi di formazione per i nuovi collaboratori

CAD – Progettazione 3D

Creazione dei testi semplificata, funzioni utente ottimizzate

Sostituzione agevole degli oggetti

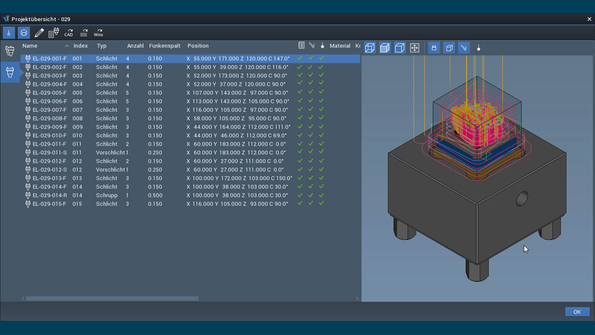

CAD – Costruzione elettrodi

Nuova panoramica del progetto: tutte le informazioni a colpo d'occhio

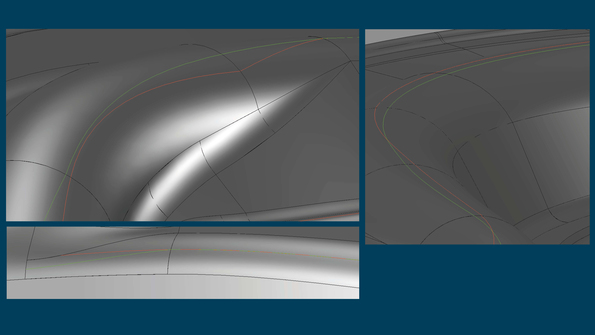

CAM – Elaborazione dati

Creazione facile e veloce di curve centrali

La funzione "Colorazione raggi e creazione curve di centro" è stata completamente rivista. Ora è possibile creare in modo estremamente pratico e veloce le curve centrali tangenziali e di alta qualità, necessarie ad esempio per le operazioni preliminari alla tempra laser. Il lavoro preparatorio manuale si è enormemente ridotto.

Nelle parti terminali di raggi a punta è possibile selezionare direttamente la fine ottimale della curva.

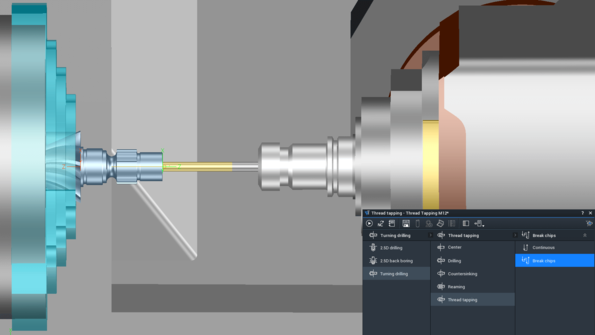

CAM – Foratura

Nuova funzione di foratura su tornio

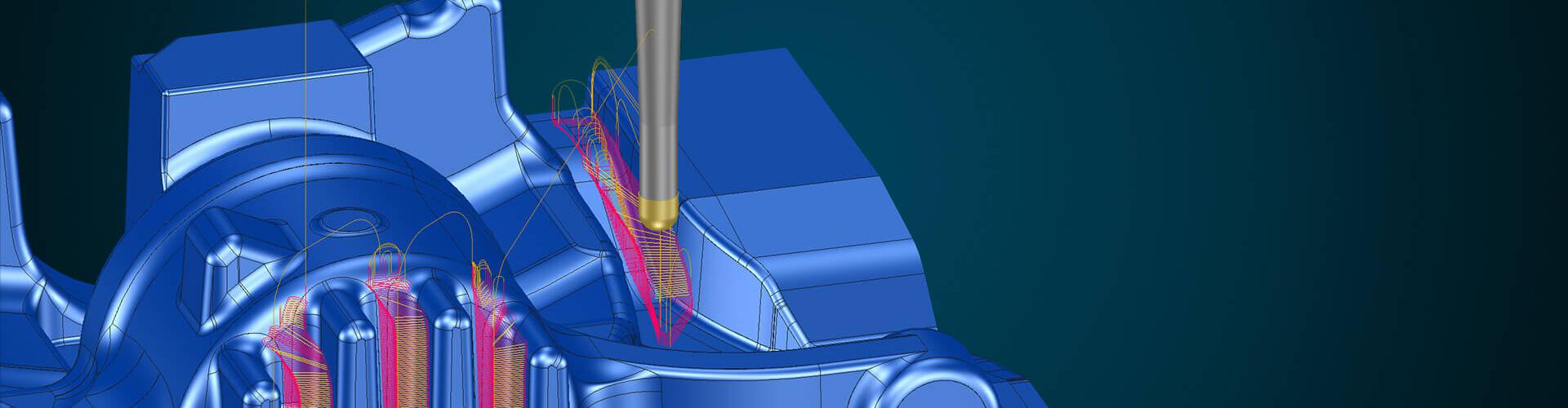

CAM – Fresatura

Lavorazione mirata e altamente automatizzata delle aree di materiale residuo

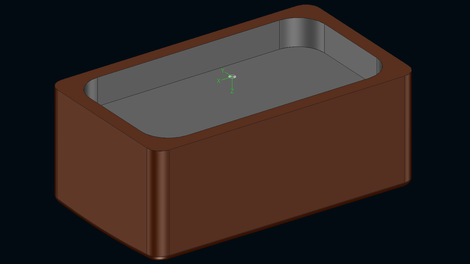

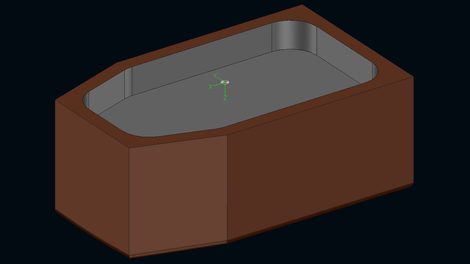

Sgrossatura affidabile a 5 assi simultanei

Questa opzione è particolarmente indicata per la lavorazione di cavità profonde in materiali morbidi con utensili il più possibile corti, come nella lavorazione di elettrodi.

L'approccio può essere adattato in modo interattivo, ad esempio impostando alcuni vettori.

Pieno sfruttamento del potenziale delle macchine nelle fasi di ripresa di sgrossatura adattiva

Le connessioni ottimizzate ora vengono generate anche per la ripresa di sgrossatura verso l’alto. Il percorso di connessione può essere definito all’interno della strategia e in base alla macchina: gli svincoli vengono ridotti e i movimenti risultano decisamente più omogenei. Il risultato finale sono tempi macchina più brevi. Viene sfruttata la massima velocità di avanzamento possibile: a seconda della geometria questo consente di ottenere la velocità massima sia nei movimenti di avanzamento rapido che in quelli di asportazione.

Lavorazione 2,5D veloce con sovrametalli differenziati

Con la modalità "Ignora superfici nascoste", ad esempio, è possibile conferire a superfici di arresto adiacenti un sovrametallo maggiore rispetto alle superfici planari e di profilo, senza alcun effetto sulla generazione di percorsi. L'utensile viene verificato tenendo conto del sovrametallo nelle superfici da lavorare. Viene invece ignorato il sovrametallo delle superfici di arresto adiacenti. A garanzia della massima sicurezza, nel calcolo dei percorsi di connessione è considerato il sovrametallo delle superfici di arresto.

La programmazione con sovrametalli differenziati è quindi molto semplice: Basta selezionare il componente completo, al resto pensa il sistema.

Questa procedura è consigliata ad esempio nella produzione di stampi per la lavorazione di grandi pezzi di fusione in abbinamento alla lavorazione con feature automatizzate.

CAM – Automazione

Modifica pratica e flessibile delle feature

Adattamento semplice e veloce di NCJob senza ricalcolo

I cambi macchina sono possibili senza ricalcolo anche tra vari gruppi tecnologia o con prevenzione delle collisioni testa attiva.

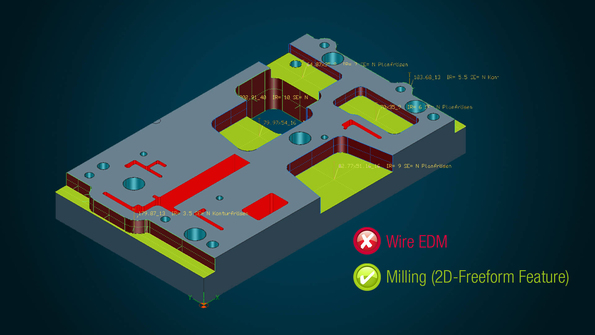

Feature di forma libera: analisi geometrica ottimizzata per lavorazioni automatizzate

Questa analisi geometrica ora è stata ampliata: nell'NCSet è possibile memorizzare anche per le feature di forma libera un valore per il raggio minimo interno, il diametro nominale viene assegnato al rispettivo utensile. Il vantaggio? Le aree geometriche, impossibili da fresare a causa di raggi troppo piccoli e destinate quindi ad essere erose, sono escluse già in fase di rilevamento feature.

Inoltre, questo valore minimo è utilizzabile anche per la ricerca utensile basata sulle sue dimensioni variabili. Vengono selezionati automaticamente solo utensili che si adattano perfettamente alla geometria. Il risparmio di tempo è notevole: nella selezione utensile non è più necessario intervenire manualmente.

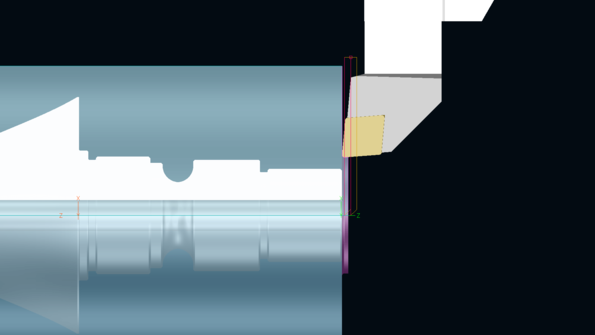

CAM – Tornitura

Mappatura fedele degli azzeramenti utensili nella libreria digitale

Per un programmatore CAM questo comporta maggiore flessibilità e facilità di utilizzo: il riferimento standard viene acquisito automaticamente nell'NCJob. A richiesta, il riferimento nell'NCJob è adattabile a seconda delle esigenze. Nel caso di utensili specifici, come gli utensili a bottone, è possibile anche definire il settore indipendentemente dalla geometria di taglio.

Un altro grande beneficio è dato dalla possibilità di rappresentare l'azzeramento utensile anche nella modalità "Posizione di misura", vale a dire esattamente come gli utensili vengono mappati nel controllo numerico. Il controllo calcola automaticamente l'azzeramento utensile risultante durante la lavorazione orientata.

Questi componenti aggiuntivi rappresentano un vantaggio importante anche per l'attrezzista: tutte le informazioni necessarie sono memorizzate nel software CAD/CAM e nella documentazione pdf ed è immediatamente chiaro come attrezzare l'utensile nella posizione di zero.

Sgrossatura semplice dei grezzi e definizione agevole delle aree

Ora è anche possibile definire le aree da lavorare per ottenere movimenti di posizionamento ottimali e quindi risultati più precisi. Le aree aggiuntive di delimitazione possono essere create con pochi clic del mouse anche parallelamente agli assi principali.