Tebis Versione 4.1 Release 3

Velocità e praticità

Con queste caratteristiche, l'ultima release prosegue la linea tracciata da Tebis 4.1, puntando principalmente su "velocità e praticità”. Infatti Tebis 4.1, uno stabile sistema CAD ibrido corredato da una guida all’uso logica e intuitiva, offre tutti i requisiti necessari per processi di produzione automatizzati e orientati al futuro.

CAD – Approccio parametrico

CAD – Progettazione di superfici attive

Risultati precisi nel taglio di pezzi lavorati per imbutitura e piegatura

Le molteplici modalità di calcolo consentono di rispondere alle diverse esigenze applicative.

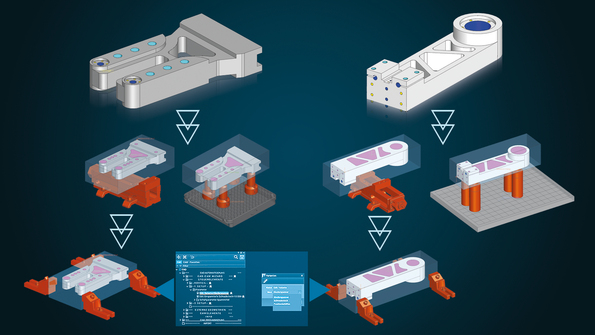

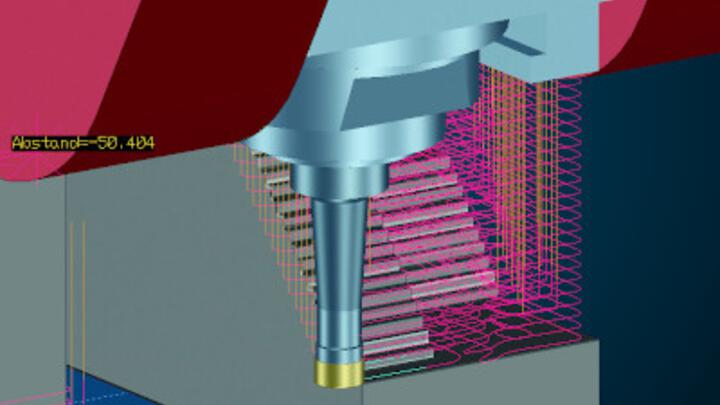

CAM – Automazione

Tempi di programmazione più brevi grazie alla migliore tecnologia degli NCJob

Durante la fresatura si ha la possibilità di acquisire automaticamente dagli NCJob precedenti le aree di fresatura definite in modo interattivo; questo consente di ridurre gli interventi manuali durante la programmazione CAM e di calcolare in un unico passaggio intere sequenze di NCJob. Inoltre, la programmazione CAM risulta sensibilmente semplificata, perché le lavorazioni combinate possono essere gestite con facilità in un template CAM integrato.

Si evitano ad esempio diversi tempi di calcolo superflui, grazie alla possibilità di calcolare comodamente più NCJob insieme fino allo stato "Aree calcolate" o "Ordinamento eseguito".

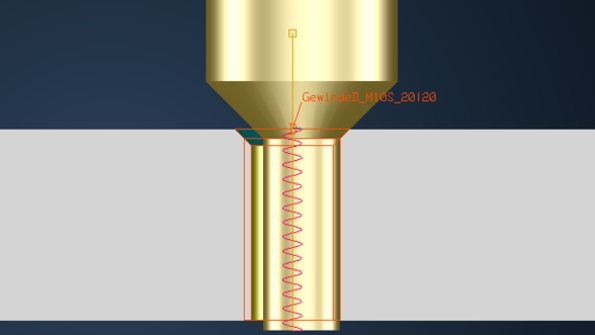

CAM – Foratura

Impiego flessibile degli utensili speciali

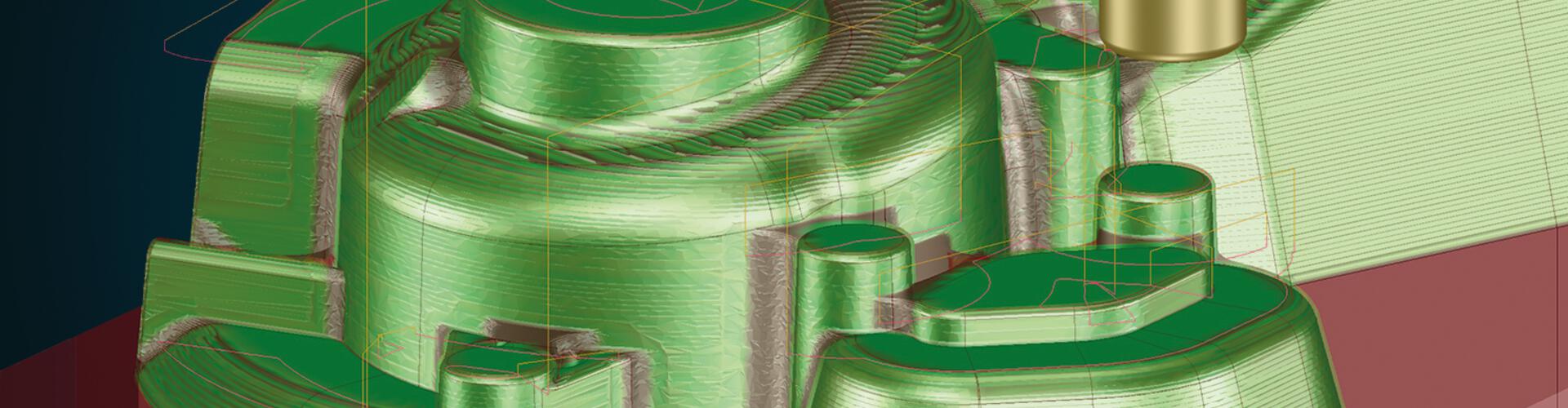

CAM – Fresatura

Condizioni di taglio ottimali nella sgrossatura di componenti rotazionali

Nelle lavorazioni combinate di tornitura e fresatura, oltre ai componenti cilindrici è ora possibile lavorare con grande efficienza anche i componenti conici, come i trasportatori a coclea. Dapprima l’utensile esegue la sgrossatura con un ridotto incremento laterale e un’elevata profondità di avanzamento fino alla massima profondità possibile; successivamente lavora le restanti aree di materiale dal basso verso l'alto con una profondità di taglio inferiore fino alla misura esatta del sovrametallo – tutto in un unico processo. Questa procedura riduce l'usura dell'utensile e assicura un elevato volume di asportazione sulla macchina. L’operazione di finitura conclusiva può essere programmata facilmente con un’apposita funzione: l’utente deve semplicemente cambiare la strategia – tutto il resto viene gestito dal sistema.

Lavorazione affidabile di filettature esterne

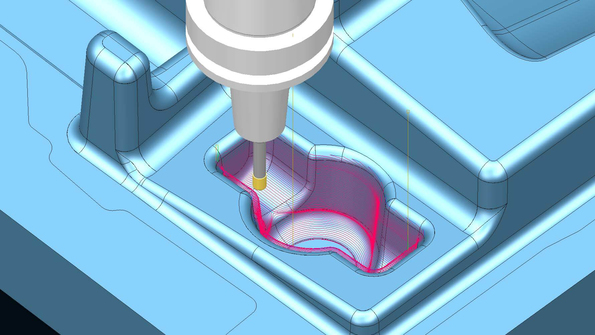

Lavorazione efficiente di aree planari

Finitura a 3 assi completa, automatica e senza discontinuità di fianchi, tratti di transizione e superfici di fondo

CAM – Tornitura

Tornitura con troncatura del componente

Per automatizzare la lavorazione su torni o centri di tornitura-fresatura è disponibile una funzione speciale per troncare i componenti dalla barra. È possibile definire in modo semplice e veloce le condizioni di taglio ottimali per l’avanzamento e il numero di giri per l’uscita del materiale. Senza bisogno di progettare una geometria ausiliaria, è possibile troncare semplicemente il componente con un taglio diritto oppure eseguire simultaneamente la lavorazione del suo profilo. Durante la troncatura è possibile eseguire la sbavatura del componente e la tornitura planare del lato della barra, che può essere così utilizzata direttamente per produrre il pezzo successivo. Il componente separato può essere trasferito al contromandrino oppure essere prelevato da un apposito raccoglitore e verificato con ciclo di simulazione.

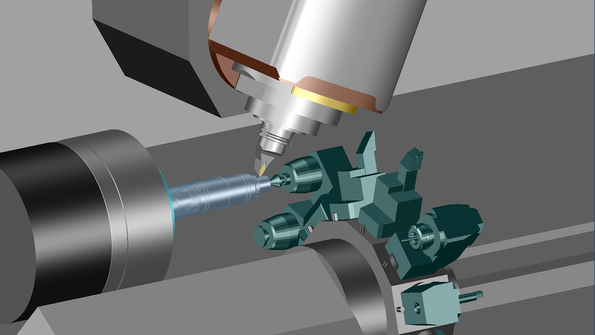

CAM – Tecnologia macchine

Supporto migliorato per macchine utensili multicanale

Anche questa innovazione è particolarmente vantaggiosa per le aziende manifatturiere che utilizzano processi di tornitura e fresatura combinati, soprattutto se i componenti richiedono prevalentemente lavorazioni di fresatura: con Tebis è ora possibile, infatti, programmare i percorsi utensile per la lavorazione sequenziale su macchine con più portautensili e portapezzi. Le singole fasi di lavoro – ad esempio la lavorazione con torretta o testa di fresatura, la stabilizzazione con punta di centraggio oppure il serraggio con contromandrino – possono essere combinate liberamente. Tutti i portautensili e portapezzi sono archiviati nelle librerie di processo virtuali di Tebis per essere impiegati in modo rapido e flessibile durante la programmazione. Inoltre Tebis, come sempre, tiene conto di tutti i componenti del sistema nelle fasi di simulazione e controllo delle collisioni. La programmazione è estremamente semplice, seguendo la rigorosa e collaudata logica di Tebis. Tebis genera automaticamente il codice NC per qualsiasi macchina e supporta tutte le strutture di programma dei singoli controlli macchina, ad esempio la programmazione strutturale Gildemeister.