Fertigen ohne Angstzuschlag

5 Workarounds zur Kollisionsvermeidung und deren GrenzenIch kann mich noch gut an die späten 90er Jahre erinnern, als ich im Formenbaubetrieb meines Vaters als CAM-Programmierer gearbeitet habe. Innerhalb der ersten fünf Minuten nach Fertigungsbeginn wussten wir, ob der Tag gut oder schlecht werden würde. Zu dieser Zeit konnten wir nur Werkzeug und Aufnahme wirklich kontrollieren – alles andere mussten wir dem Geschick, dem Können und der Tagesform(!) des Maschinenbedieners überlassen. Ein Restrisiko blieb immer. „Mut zur Lücke“ nannten wir das. Leider ist dabei schon die ein oder andere Kollision entstanden.

Seitdem hat sich viel getan. Kollisionen kommen im Zuge der Weiterentwicklung von CAD/CAM-Software und Maschinen zum Glück kaum noch vor.

Seitdem hat sich viel getan. Kollisionen kommen im Zuge der Weiterentwicklung von CAD/CAM-Software und Maschinen zum Glück kaum noch vor.

Wo Workarounds an ihre Grenzen stoßen

Was jedoch oft vergessen wird: Bei der Kollisionskontrolle geht es ja nicht nur um die konkrete Fertigungssituation. Auch das Thema „Zeit“ spielt eine wichtige Rolle. Und Sicherheit durch Standardisierung ist die Basis für jegliche Automatisierung. Noch immer setzen viele Werkzeug- und Formenbauer, die ich heute als Tebis Consultant besuche, auf – zugegebenermaßen findige – Workarounds:

1. Vor allem bei komplexeren Maschinen verlässt man sich bei möglichen Kollisionen auf automatische Stoppmechanismen der Maschinensoftware.

Das Problem: Die Maschine stoppt trotzdem. Der Fehler muss behoben werden. Jede „verschenkte“ oder nicht genutzte Frässtunde kann nicht mehr „reingeholt“ werden.

2. Man reduziert Vorschübe und erhöht die Rückzugsbewegungen.

Das Problem: Mit diesem „Angstzuschlag“ werden die Möglichkeiten der Betriebsmittel nicht voll ausgenutzt. Sprich, man fährt nicht die Vorschübe, die Werkzeug und Maschine hergeben und zieht das Werkzeug immer etwas weiter zurück, als für die kollisionsfreie Fertigung notwendig wäre.

3. Bei 3-achsigen Bearbeitungen wird das Bauteil bei möglicher Kollision mit dem Maschinenkopf durchgängig mit einem längeren Werkzeug gefertigt.

Das Problem: Dies geht zu Lasten optimaler Schnittbedingungen. Die Oberflächenqualität leidet.

4. Bei kritischen Stellen konstruiert man Hilfsgeometrien: Aus Schnitten oder Kurven werden Fräsbahnen generiert, um zu sehen, wie weit das Werkzeug angestellt werden kann.

Das Problem: Dieser zusätzliche Arbeitsaufwand kostet viel Zeit. Außerdem wird viel Know-how benötigt.

Was jedoch oft vergessen wird: Bei der Kollisionskontrolle geht es ja nicht nur um die konkrete Fertigungssituation. Auch das Thema „Zeit“ spielt eine wichtige Rolle. Und Sicherheit durch Standardisierung ist die Basis für jegliche Automatisierung. Noch immer setzen viele Werkzeug- und Formenbauer, die ich heute als Tebis Consultant besuche, auf – zugegebenermaßen findige – Workarounds:

1. Vor allem bei komplexeren Maschinen verlässt man sich bei möglichen Kollisionen auf automatische Stoppmechanismen der Maschinensoftware.

Das Problem: Die Maschine stoppt trotzdem. Der Fehler muss behoben werden. Jede „verschenkte“ oder nicht genutzte Frässtunde kann nicht mehr „reingeholt“ werden.

2. Man reduziert Vorschübe und erhöht die Rückzugsbewegungen.

Das Problem: Mit diesem „Angstzuschlag“ werden die Möglichkeiten der Betriebsmittel nicht voll ausgenutzt. Sprich, man fährt nicht die Vorschübe, die Werkzeug und Maschine hergeben und zieht das Werkzeug immer etwas weiter zurück, als für die kollisionsfreie Fertigung notwendig wäre.

3. Bei 3-achsigen Bearbeitungen wird das Bauteil bei möglicher Kollision mit dem Maschinenkopf durchgängig mit einem längeren Werkzeug gefertigt.

Das Problem: Dies geht zu Lasten optimaler Schnittbedingungen. Die Oberflächenqualität leidet.

4. Bei kritischen Stellen konstruiert man Hilfsgeometrien: Aus Schnitten oder Kurven werden Fräsbahnen generiert, um zu sehen, wie weit das Werkzeug angestellt werden kann.

Das Problem: Dieser zusätzliche Arbeitsaufwand kostet viel Zeit. Außerdem wird viel Know-how benötigt.

5. Störgeometrien wie Maschinenköpfe werden manuell konstruiert oder die Spindel über einen Rotationskörper an das Werkzeug gebaut.

Das Problem: Auch das ist sehr zeitaufwändig und erfordert ein hohes Maß an Fachwissen. Zudem sind die konstruierten Störgeometrien selten realitätsgetreu, Maschinenkinematiken werden nicht berücksichtigt.

Nach wir vor ist es die Aufgabe des Maschinenbedieners, Kollisionen zu vermeiden!

Das Problem: Auch das ist sehr zeitaufwändig und erfordert ein hohes Maß an Fachwissen. Zudem sind die konstruierten Störgeometrien selten realitätsgetreu, Maschinenkinematiken werden nicht berücksichtigt.

Nach wir vor ist es die Aufgabe des Maschinenbedieners, Kollisionen zu vermeiden!

Meine Empfehlung

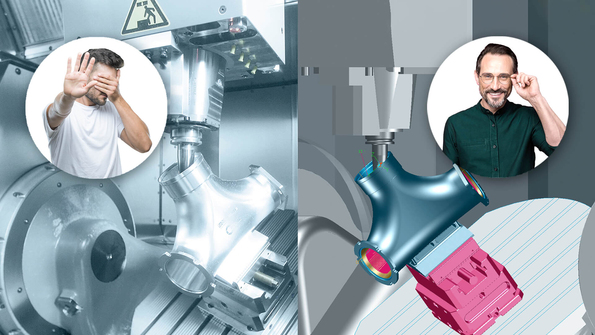

An mannarme Fertigung, 24/7 oder an eine zielgerichtete Planung ist bei diesen „Workarounds“ nicht zu denken. Auch wenn sie funktionieren mögen – sie berühren nicht den tatsächlichen Kern des Problems. Die gute Nachricht: Kollisionen erkennen und vermeiden bevor es auf die Maschine geht, das ist schon im CAM-System möglich. Sogar automatisiert und optimal angepasst an die jeweilige Bearbeitungssituation. Wie das geht? Auf unserem PDF haben wir "6 Praxistipps für eine optimierte Kollisionsvermeidung" hinterlegt. Es warten konkrete Beispiele und wichtige Anregungen.

• Warum Kollisionen besser nicht erst an der Maschine beheben?

• Wo können Sie Kollisionen entlang der Prozesskette vermeiden?

• Wie sich lassen Kollisionen schon im CAM-System verhindern?

• Was sind die Vor- und Nachteile verschiedener Strategien?

• Wo können Sie Kollisionen entlang der Prozesskette vermeiden?

• Wie sich lassen Kollisionen schon im CAM-System verhindern?

• Was sind die Vor- und Nachteile verschiedener Strategien?

Unser Blog-Autor:

In den letzten 28 Jahren habe ich die Welt des Werkzeug- und Formenbaus aus vielen Blickwinkeln erlebt: Als CAM-Programmierer wollte ich „das Beste“ aus dem Bauteil herausholen, als Fertigungsleiter musste ich die gesamte Produktion am Laufen halten, als stellvertretender Geschäftsführer ging es mir in erster Linie um Wertschöpfung und Wirtschaftlichkeit. Heute, als Consultant, der die internen Abläufe „neutral“ von außen betrachtet, unterstütze ich Unternehmen, am Markt zu bestehen und voranzukommen:

Dazu gehört es, die Vorstellungen aller Prozessbeteiligten unter einen Hut zu bringen, die Besonderheiten und Stärken des Unternehmens herauszuarbeiten und moderne Betriebsmittel wie Maschinen und Werkzeuge oder leistungsstarke CAD-, CAM- und MES-Softwaresysteme optimal einzusetzen.

Dazu gehört es, die Vorstellungen aller Prozessbeteiligten unter einen Hut zu bringen, die Besonderheiten und Stärken des Unternehmens herauszuarbeiten und moderne Betriebsmittel wie Maschinen und Werkzeuge oder leistungsstarke CAD-, CAM- und MES-Softwaresysteme optimal einzusetzen.