Von Null auf Tebis

Ein erfolgreicher Einstieg in die CNC-Fertigung

Theven Modell- und Formenbau ist erfolgreich in die CNC-Fertigung eingestiegen. Ursprünglich startete das Unternehmen als kleine Zwei-Mann-Werkstatt im Bereich Gießerei- und Karosseriemodellbau. Geschäftsführer Ulrich Theven richtete mit seinem Sohn eine hauseigene CNC-Fertigung ein und investierte in Tebis Software und Services. Mit mannloser Fertigung steigerten sie das Auftragsvolumen, bauten aus und entwickelten das Unternehmen zum Spezialisten für computergestützte Entwicklungs- und Fertigungstechniken. Heute erbringen 13 qualifizierte Mitarbeiter Spitzenleistungen – nicht zuletzt dank der partnerschaftlichen Unterstützung durch Tebis.

Firma

Theven Modell- und Formenbau, Schwalmtal, Nordrhein-Westfalen, Deutschland

Ort

Schwalmtal, Nordrhein-Westfalen, Deutschland

Schwerpunkt

Tebis Services

Vorteile

- Mit Tebis Simulationstechnik sicher mannlos fertigen

- Vorlagen zur 2,5D-Bearbeitung in Featurebibliotheken erleichtern die Arbeit und sparen Zeit

- Im Servicevertrag das Tebis Helpdesk kostenfrei für schnelle Hilfe nutzen

Branche

Modellbau

Formenbau

Erschienen

2019

Interviewpartner: Tobias Theven, Leiter CNC Fertigung

Mit Tebis Software und Services haben wir nur gute Erfahrungen gemacht, vom ersten Einstieg in die CNC-Fertigung bis zur langjährigen Zusammenarbeit. Die Tebis Techniker finden immer schnell die passende Lösung.

Die Kunden von Theven Modell- und Formenbau, mit Sitz in Schwalmtal, Nordrhein-Westfalen, stammen zumeist aus der Automobilbranche. Zur Produktpalette gehören Prototyp- und Serienwerkzeuge ebenso wie Lehrenbau, Konstruktion von Schäum- und Kaschierwerkzeugen und der Vorrichtungsbau. Der Wandel begann, als Modellbaumeister Ulrich Theven seinen Sohn Tobias in den gut laufenden Zwei-Mann-Betrieb holte. „Als ich 2012 als Feinwerkmechanikermeister bei meinem Vater einstieg, vergaben wir die NC-Fertigung an einen Betrieb im Nachbarort“, erinnert sich Tobias Theven, Leiter des Bereichs CNC-Bearbeitung und Meister.

Kaum zwei Jahre später ergab sich die Möglichkeit eines Hallenanbaus mit Verdopplung der Produktionsfläche auf über 900 Quadratmeter. Da kam der Gedanke: Warum dann nicht die hauseigene CNC-Fertigung aufbauen? Es war risikoreich, erzählt Theven: „Mein Vater hatte als gelernter Modellbaumeister kaum Ahnung von CNC-Programmierung. Ich hatte damals wenige Einblicke gesammelt, traute mir das aber zu. Ich habe im früheren Berufsleben CNC Maschinen bedient, aber nicht selbst CAM programmiert.“

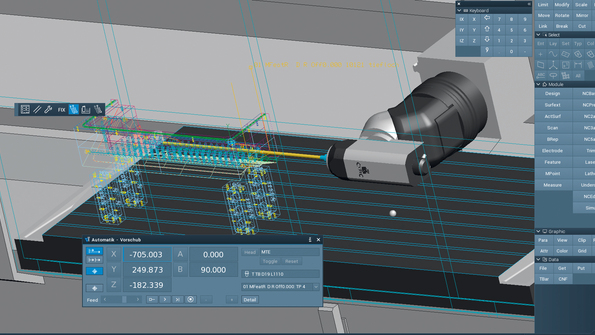

Simulationstechnik bietet Sicherheit

Sie wagten das Abenteuer, um für die Zukunft besser aufgestellt zu sein und schafften die erste 3-Achs-Maschine an, eine MTE KT 3200. Die Frage nach einem passenden CAD/CAM-System war schnell beantwortet: „Ich selbst kannte Tebis zwar nicht, dafür einige Mitarbeiter. Aber vor allem arbeitet unser externer Konstrukteur mit Tebis. Keiner hatte etwas Negatives gehört und es gab ein gutes Schulungs- und Serviceangebot. Die Entscheidung fiel leicht.“ Theven schloss einen Servicevertrag und schaffte zwei Arbeitsplätze an: einen zum Datenimport über Schnittstellen (Step, Catia) sowie für CAD-Aufgaben (erweiterte Flächenkonstruktion). Der zweite war ausschließlich zur CAM-Programmierung vorgesehen. Gleichzeitig setzte Theven auf die Tebis Simulationstechnik. „Die Simulationsmöglichkeiten waren sehr wichtig für uns, gerade, wenn man sich mit CNC-Programmierung noch nicht so gut auskennt. Die Kollisionsprüfungen sind großartig und waren immer zuverlässig. Das war und ist für uns wie ein Sicherheitsnetz.“

Schnelle Hilfe vom Support

Um die Tebis Software kennen- und bedienen zu lernen, besuchte der gelernte Feinwerkmechanikermeister drei Wochen lang sämtliche Tebis Grundschulungen am Hauptsitz in Planegg. Anschließend startete er ab März 2014 voll durch. „Damals war alles neu bei uns: Software, Maschine, Halle und wir hatten neue Mitarbeiter. Das war für mich nicht leicht und ich kam ja frisch aus der Werkstatt ans Programmieren.“ Tebis Implementierung richtete Tebis ein und zwei Monate später war es so weit: Theven Modell- und Formenbau lieferte die ersten eigenen Fräsbauteile aus – pünktlich und an zufriedene Kunden. Von der guten Arbeit der Implementierung zeigt sich Theven ebenso begeistert wie vom Tebis Helpdesk: „Wir wussten damals oft nicht weiter und konnten den Fehler nicht finden. Auf das Tebis Helpdesk ist da immer Verlass. Die Techniker halfen uns bei allen Problemen sofort mit der passenden Lösung und wir bekamen auch praktische Tipps für die Arbeit mit Tebis.“

Wachstum durch Effizienz

Das Konzept der hauseigenen CNC-Fertigung ging auf. Tobias Theven: „Dank der Tebis verlässlichen Kollisionsprüfungen frästen wir bald mannlos über Nacht. Wir gewannen Zeit und freuten uns über immer vollere Auftragsbücher.“ Binnen kurzem lief die 3-Achs-Maschine im Zwei-Schicht-Betrieb. Neue Mitarbeiter wurden eingestellt, doch die Maschine war häufig mit Großbauteilen belegt. „Das bremste uns aus, also investierten wir in eine 5-Achs-Maschine, um etwa Kleinteile nicht liegen lassen zu müssen“, erzählt Tobias Theven. Anfang 2015 ging die DMU85 mono Block in Betrieb. Auch sie war kurze Zeit später im Zwei-Schicht-Betrieb gut ausgelastet.

Mit der Sicherheit und Schnelligkeit durch Tebis eröffnete sich das Unternehmen auch mehr Raum für Flexibilität. Das erfordert eingespielte Arbeitsabläufe und eine leistungsfähige, individuell eingestellte CAD/CAM-Software. „Wir müssen heutzutage nicht nur schnell sein sondern auch breit aufgestellt, um wettbewerbsfähig zu bleiben“, so Theven. Zum Portfolio kamen etwa der Lehren- und Vorrichtungsbau hinzu und bei Theven ist kaum ein Bauteil gleich. Vor allem in der Lohnarbeit ist der Betrieb spezialisiert auf Fräsarbeiten für Einzelteile. „Wie soll man da mehr automatisieren?“, fragte sich der Leiter CNC-Bearbeitung.

Automatisierung: Features erleichtern die Arbeit

Anfangs habe er langwierig jede Bohrung einzeln gemessen, eine Achterschraube identifiziert und entsprechend den Bohrer gewählt. Heute schwört er auf die Vorteile der Featurebibliothek von Tebis. Dort hat er beispielsweise 2,5D-Bohrfeatures angelegt, auf die er einfach zugreifen kann. Er erklärt: „Bohrungen wiederholen sich oft. Mit den gespeicherten Vorlagen sind hunderte Bohrungen im Nu programmiert. Das Gute ist, so sprechen Konstruktion und CAM-Fertigung eine Sprache.“ Der Konstrukteur hat genaue Vorgaben, welche Farbe er für welche Art der Bohrung, der Passung und des Gewindes wählen muss. „Zur CAM-Programmierung ordnen wir anhand der Farbe nur das passende Feature zu. Tebis holt sich die Daten aus der Geometrie und schon sind die NC-Programme fertig. Das geht sogar bei Importdateien aus anderen Programmen“, sagt Theven.

Aktuell stehen die Zeichen weiter auf Wachstum. Erst 2018 tauschten die Geschäftsführer ihre erste Fräsmaschine aus gegen ein neueres Modell mit stufenlos schwenkbarem Fräskopf und 12.000 U/ Min. Wieder hat Tebis Implementierung die Maschine eingerichtet. „Das ging sehr schnell und alles läuft super. Wir sind bereit für neue Aufträge“, sagt Theven. „Mit Tebis Software und Services haben wir nur gute Erfahrungen gemacht, vom ersten Einstieg in die CNC-Fertigung bis zur langjährigen Zusammenarbeit.“

► Zu den Dienstleistungen und Services von Modellbau Theven