Präzise programmieren, schneller laserschneiden

Tebis bei Accu-Rite Industries

Wohl kaum eine andere Branche bekommt die immer kürzer werdenden Durchlaufzeiten so sehr zu spüren wie die Prototyphersteller. So auch Accu-Rite Industries: Das Unternehmen führte 3D-Hochgeschwindigkeits-Laserschneiden in Kombination mit Tebis CAD/CAM-Software ein und konnte dadurch deutliche Erfolge erzielen.

Firma

Accu-Rite Industries

Ort

Shelby Township, Michigan, USA

Schwerpunkt

Konstruktion und Fertigung von Sitzbauteilen und -baugruppen für die Automobilindustrie

Vorteile

- Maschinenlaufzeit erhöhen

- Schneller programmieren

- Mehr Qualität in der Fertigung

Branche

Automobil

Formenbau

Modellbau

Erschienen

2015

Interviewpartner: Kirko Mickovski, Eigentümer

Bei unseren Investitionen von mehreren Millionen Dollar in modernste Laserschneide-Anlagen vertrauen wir auf Tebis

Die Anforderungen

Konstruktion und Fertigung von Sitzbauteilen und -baugruppen gehören zu den anspruchsvollsten Bereichen in der Automobilfertigung. Die Autositze müssen Sicherheits- und Gesundheitsvorschriften entsprechen und gleichzeitig komfortabel sein. Zudem müssen die Sitzbauteile Anforderungen an Ergonomie, Schwingungsdämpfung und Belastung erfüllen. Einer der Erfolgsfaktoren für den enormen Fortschritt in der Autositzkonstruktion ist die Entwicklung von Prototypen, das Spezialgebiet von Accu-Rite Industries in Shelby Township, Missouri. Das Unternehmen entwickelt in Zusammenarbeit mit verschiedenen OEMs und Lieferanten Rückklappmechanismen, Laufschienen, Schalen- und Rahmenteile, Verstärkungswinkel, Scharniere, Klinken und Arretierungen.

Die Werkstatt

Zu den Werkzeugen in der Werkstatt des Unternehmens gehören Formpressen (Hydraulikmodelle von 350-570 Tonnen) sowie Abkantpressen, Bearbeitungszentren und Koordinatenmessmaschinen. Ganz neu ist eine 5-Achs-3D-Laserschneidmaschine, ein Modell der TLH-Serie von NTC America mit einem Verfahrweg von ca. 425 x 108 x 48 cm. Die mit einem Faserlaser ausgestattete Anlage zeichnet sich durch eine Schneide- und Positionierungspräzision von 0,0036 cm und einem den Durchsatz optimierenden Palettenwechsler aus. „Wir brauchen die höchste Präzision, die in unsere Branche möglich ist“, so John Loudon, Vice President von Accu-Rite. „Nur so können wir mit den Anforderungen unserer Kunden Schritt halten.“ Als Toleranz bei Formteilen ist oft plus/minus 0,05 mm vorgegeben.

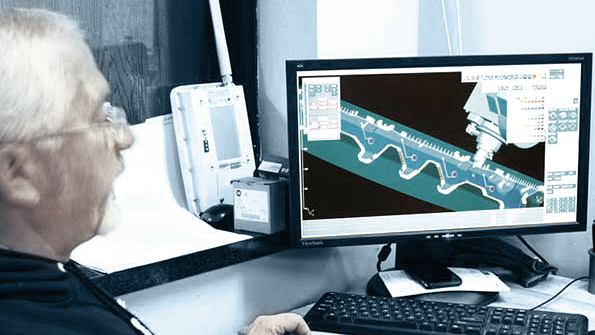

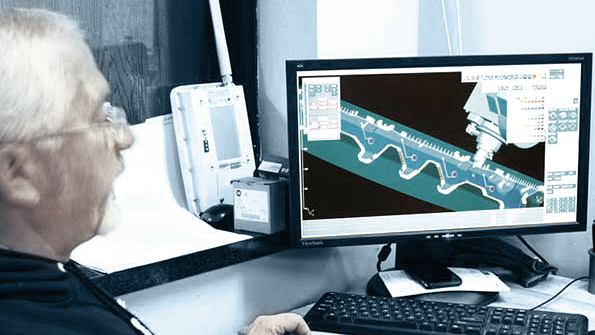

Die Programmierung

Entscheidend ist die Programmierung. Neben der neuesten Faserlaser-Maschine stehen in der Werkshalle von Accu-Rite vier 5-Achsen-CO2-Laserschneidemaschinen, die vor allem für den Beschnitt von Prototypen-Formteilen eingesetzt werden. In letzter Zeit verlangen Kunden immer mehr Sitzbauteile aus Aluminium, die: „wie für unser neues Faserlaser-System gemacht“ sind, so President Kirko Mickovski. „Die Faser-Lasermaschine schneidet Aluminium bis zu vier Mal schneller als unsere CO2-Lasermaschinen und Stahl fast doppelt so schnell.“ Bei so hohen Schnittgeschwindigkeiten ist besonders die Laser-Programmierfunktion entscheidend, um einen hohen Durchsatz zu ermöglichen. Und Loudon und Mickovski sind mit der Programmiersoftware, in die sie vor einigen Jahren investiert haben, mehr als zufrieden: das CAM-Softwaremodul von Tebis für das 5-Achs-Laserschneiden. Das Management von Accu-Rite ist überzeugt und erklärt: „Bei unseren Investitionen von mehreren Millionen Dollar in modernste Laserschneide-Anlagen vertrauen wir auf Tebis“, so Mickovski.

Weniger Luftbewegungen, mehr Laufzeit

Zu den besonderen Vorteilen des Tebis CAM-Laserschneidemoduls gehört für Accu-Rite-Programmierer Mike Winkler, dass sich das programmierte CAD-Modell (einschließlich der Rippengeometrie) mit wenigen Mausklicks auf die Schneidevorrichtung und schließlich auf die Formeln für die Schneidebahnen übertragen lässt. Die Software berücksichtigt die Kinematik und die Geometrie von Schneidmaschine und Schnittkopf und vermeidet so Kollisionen. Zugleich wird der Bedarf an großen Drehbewegungen auf ein Minimum reduziert. Winkler setzt die Software für die Programmierung aller fünf 3D-Laserschneidmaschinen des Unternehmens ein. Die Maschinendaten - physische Abmessungen ebenso wie die Schneideprozessfunktionalität - sind in der Tebis Datenbank enthalten. Winkler stellt zudem fest, dass die CAM-Software die Anstellung des Laserkopfs und den Rücklauf weitgehend reduziert und „dafür sorgt, dass sich der Kopf nicht übermäßig dreht“. „Wir reduzieren die Leerlaufzeiten und optimieren die Fräszeit.“ Durch die Optimierung von Programmierung und Fräszeit können unsere Kunden jetzt schneller fertigen, bestätigen Mickovski und Loudon. „Wir setzen keine Kirksite-Formwerkzeuge ein, sondern verwenden Stahl, weil unsere Losgrößen größer als bei anderen Arten von Prototypenserien sind“, so Loudon. „Schließlich sind Sitzbauteile sicherheitsrelevant. Unsere Durchläufe sind relativ umfangreich (normalerweise 300 bis 400 Teile) und machen eine optimale Effizienz im Laserschneideprozess erforderlich. Neulich haben wir ein Paket von 140 verschiedenen Teile-Kategorien mit insgesamt 60.000 einzelnen Teilen fertiggestellt“, fügt Mickovski hinzu. „Wir haben die Teile bearbeitet und den Auftrag programmiert. Für die Konstruktion und Formung, das Laserschneiden und die Fertigung haben wir nur 6 Wochen gebraucht.“

Deutlich Zeit einsparen

Mit der aktualisierten Kollisionsvermeidung und weiteren von Tebis per Software-Update ergänzten Funktionen geht das Programmieren schneller denn je, „etwa 30 Prozent schneller als noch vor einigen Jahren“, bemerkt Winkler „und der Prozess ist deutlich effizienter. Ich bin mir ziemlich sicher, dass die offline im Büro entwickelten Programme gleich beim ersten Mal in der Fertigung laufen werden. Das heißt, dass wir für die Feinabstimmung der Laser nicht ständig zwischen Programmierung und Fertigung hin und her wechseln müssen. Auf diese Weise können wir auf den Schneideanlagen gleich den nächsten Job durchführen und damit Geld verdienen, anstatt sie pausieren zu lassen.“ Laut Winkler können einige einfachere Teile in gerade einmal 15 Minuten programmiert werden. Komplexe Teile sind in ca. 1 Stunde fertig.

In der Fertigung setzen daher die Maschinenführer von Accu-Rite darauf, dass die Programme von Winkler gleich beim ersten Mal fehlerfrei laufen. „Früher“, so Winkler, „haben sie dort bei jedem Auftrag erst einmal einen Probelauf mit gesichertem Schnittkopf durchgeführt, um zu gewährleisten, dass die Programme in Ordnung sind, und dann die erforderlichen Anpassungen vorgenommen. Jetzt können die Maschinenführer auf diesen zeitraubenden Schritt verzichten und sparen damit bei jedem Auftrag ca. 30 Minuten ein. Wenn der Maschinenführer doch einmal an der Maschine die NC-Daten ändern muss, lassen diese sich über die recht einfachen Editierfunktionen problemlos in den NC-Job übernehmen.“

Der Vorteil genauer Daten

Neben der höheren Produktivität beim Laserschnitt durch die Tebis Software stellt Winkler auch Verbesserungen bei der Schnittqualität und den Wegfall von überflüssigen und übermäßigen Bewegungen des Laserkopfs fest. Dazu kommen (wenn überhaupt) nur minimale sekundäre Durchläufe zur Bereinigung von Schnittkanten und weniger Wartungsprobleme bei den Schneideanlagen. Winkler, der die Laser seit der Einführung der Technologie bei Accu-Rite 1998 programmiert, erklärt: „Im Gegensatz zu anderen CAM-Programmen, die die Daten zur Ermittlung von Schneidbahnen triangulieren“, nutzt Tebis genaue Daten. Dadurch werden die NC-Punkte deutlich besser miteinander verbunden. Deswegen sehen unsere Zuschnitte besser aus, und wir erzielen eine optimale Kantenqualität: Wir müssen so gut wie nie nachschneiden oder die Schnittkanten bearbeiten, bevor wir die Teile an unsere Kunden ausliefern. Zudem laufen die Laserschneideanlagen dank des hinterlegten Wissens in der Tebis Datenbank problemlos, ohne, dass es zu einem Ausschlagen des Kopfs oder übermäßigen Bewegungen kommt. Zum Beispiel berücksichtigt die Software die kinematischen Eigenschaften der Schneidmaschine wie Schwenkbereiche und bevorzugte Startstellung automatisch. Das ermöglicht nicht nur die Berechnung von minimalen, aber hinreichenden Ausweichbewegungen zur Kollisionsvermeidung: auch die Kopfbewegung wird weitgehend reduziert. Dadurch erhöht sich die Laufzeit, und gleichzeitig können wir unseren Wartungsaufwand für die Schneidmaschinen senken.“