Hightech-Partner mit Direktschnittstelle

ALPEX Technologies GmbH ist ein spezialisierter Anbieter von hochwertigen Fertigungsmitteln für die Herstellung von High-Performance-Composite-Bauteilen. Das österreichische Unternehmen aus Mils bei Innsbruck versteht sich als professioneller Ausrüster von Leichtbauteile-Herstellern in der Luftfahrt- und Automobilindustrie. Die Anforderungen der Kunden in diesem Bereich sind sehr hoch. Um ihnen gerecht werden zu können, braucht Alpex verlässliche, schnell reagierende und flexible Partner. Prozesslieferant Tebis AG aus Martinsried bei München ist einer davon.

Firma

Alpex Technologies GmbH

Ort

Mils, Österreich

Schwerpunkt

Einführung neues CAM-System und Prozessstrukturierung

Vorteile

- Direkter, partnerschaftlicher Kontakt zum Hersteller

- Tebis als Technologielieferant, Implementierer und Consultant

- Top CATIA-V5-Schnittstelle

Branche

Formenbau

Werkzeugbau

Luft- und Raumfahrt

Erschienen

2015

Interviewpartner: Thomas Jäger, Gründer und Geschäftsführer

Die Tebis Mitarbeiter haben erstklassige Arbeit geleistet und unsere Erwartungen noch übertroffen. Was gesagt wird, wird gemacht.

Immer mehr Personen und Güter reisen tagtäglich um die Welt. Für die Transportmittel sind sichere, effiziente und vor allem leichte Materialien zunehmend gefragt. Leichtbauteile aus Carbon werden in der Luftfahrt seit mehr als 20 Jahren eingesetzt, denn hier ist das Gewicht jeder Komponente von ganz besonderer Bedeutung. Die Automobilindustrie befindet sich hinsichtlich Carbon in einer deutlich jüngeren Entwicklungsphase. „Carbon in der Luftfahrt und beim Automobil, das sind zwei Zweige mit unterschiedlichen Anforderungen. Beim ersten geht es um große Dimensionen, Reichweite und gesetzliche Qualitäts- und Sicherheitsanforderungen; beim zweiten um Stückzahl, Automation und schnelle Produktion. Dennoch, es gibt Überschneidungen und wertvolle Synergien. Wir haben viel Erfahrung mit den modernen Werkstoffen, so dass wir den Input geben können, wenn es um neue serientaugliche Verfahren im Automobilbau oder um Weiterentwicklungen in der Luftfahrt geht. Wir haben den Gesamtüberblick“, erklärt Thomas Jäger, Geschäftsführer und Mitbegründer von Alpex. Seine Kunden stammen zu etwa 60 Prozent aus der Luftfahrt- und zu zirka 40 Prozent aus der Automobilindustrie.

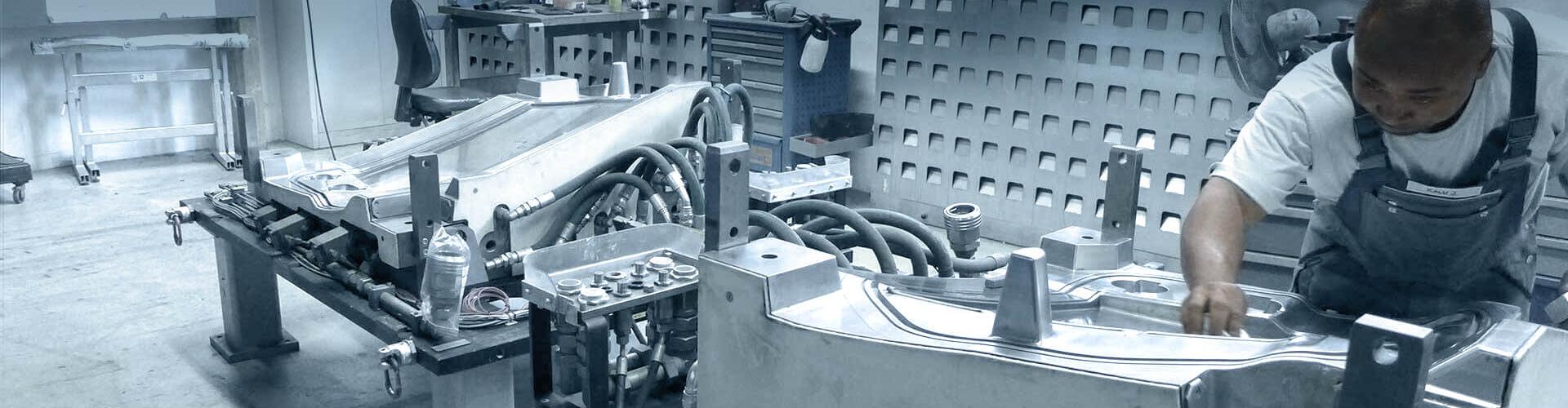

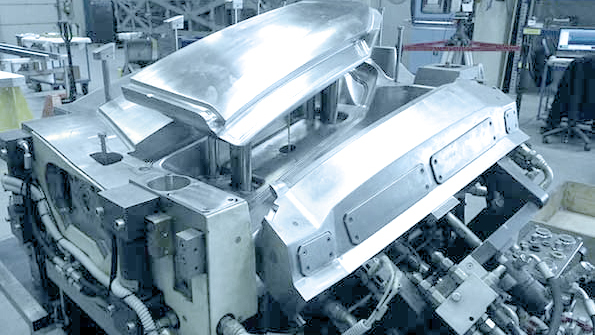

Individuelle Lösungen gefunden

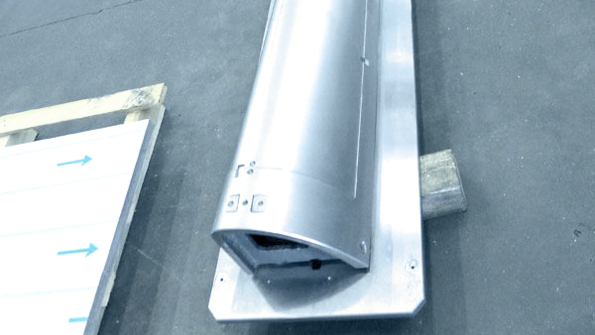

In den Werkshallen der Firma sind überzeugende Beispiel für das Know-how und die Innovationen von Alpex zu sehen: Für den italienischen Sportwagenhersteller Lamborghini etwa hat Alpex Produktionswerkzeuge für die automatisierte Serienproduktion der Carbonfaser-Dachstruktur des Aventador entwickelt. Ebenfalls für Lamborghini hat Alpex das in seiner Art weltweit erste Werkzeug mit Schiebern für die serienmäßige Herstellung von Bauteilen im Hochdruck-Harz-Injektionsverfahren (HP-RTM) entwickelt. Die besondere Herausforderung besteht darin, das Werkzeug trotz Schieber für den Hochdruck-Harz-Spritzguss völlig dicht zu halten.

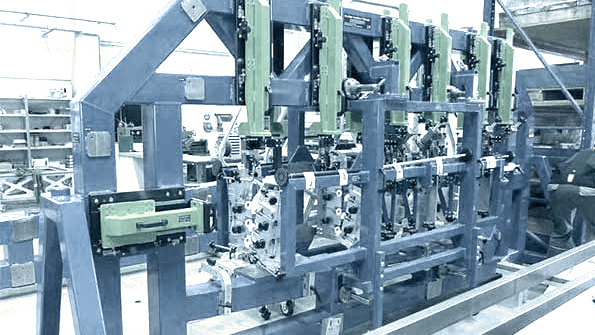

Wenn die noch in der Entwicklung befindliche russische Irkut MS-21 demnächst dem Airbus A320 und der Boeing 737 Konkurrenz machen wird, ist daran Alpex maßgeblich beteiligt. Dem russischen Flugzeughersteller Irkut liefert Alpex Werkzeuge zur Produktion von Flügelteilen, Luftkanälen, Mittelkästen und Landeklappen aus Carbon für das zweistrahlige Mittelstreckenflugzeug. Hinzu kommen von Alpex konstruierte Montagevorrichtungen für den Zusammenbau der Teile.

Als zentraler Ansprechpartner für das gesamte Landeklappen-Tooling hat Alpex die Produktionswerkzeuge- und vorrichtungen für die Carbon-Landeklappen des Airbus A350 XWB entwickelt und gefertigt. Insgesamt erzeugte Alpex für das Tooling der Fertigungsmittel mehrere hundert unterschiedliche Formen und Vorrichtungen.

Verlässlichkeit ist ausschlaggebend

Egal ob Lamborghini, Irkut oder Airbus, egal ob Flugzeug oder Automobil, Alpex punktet bei seinen Kunden als Komplettanbieter vom Konzept über die Entwicklung bis hin zur Fertigung und Montage. F&E nimmt bei Alpex daher naturgemäß einen sehr großen Raum ein. Produktionsszenarien müssen entworfen, Fertigungsmittel konzipiert und optimiert werden. Die Herausforderungen in diesem Metier sind jeden Tag andere, die Bauteile ändern sich in diesen Prozessen oft und schnell.

Vor dem Hintergrund hat Alpex sich zu Beginn des Jahres entschieden, sein bisheriges CAD/CAM-System auszutauschen und komplett auf Tebis zu setzen. Einer der Gründe, warum die Wahl auf Tebis fiel, ist der direkte Kontakt zum Hersteller. „Wir müssen unserem CAM-Software-Anbieter voll vertrauen können. Wenn es brennt, ist immer jemand von Tebis da und Lösungen werden gefunden. Das kann man in Geld nicht bewerten“, sagt Thomas Jäger. „Ohne Umweg über Vertriebspartner wenden wir uns immer direkt an Tebis − und die Mitarbeiter haben bisher alle versprochenen Lösungen zu 100 Prozent umgesetzt. Sensationell.“

CAM-Prozesse optimal strukturiert

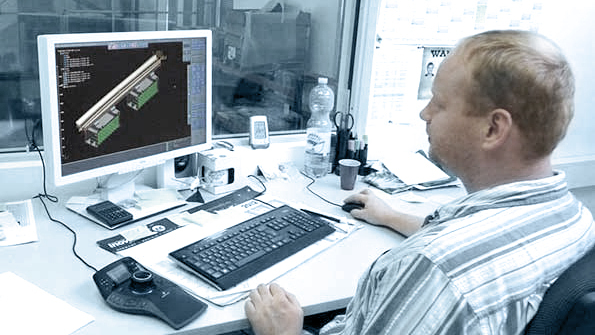

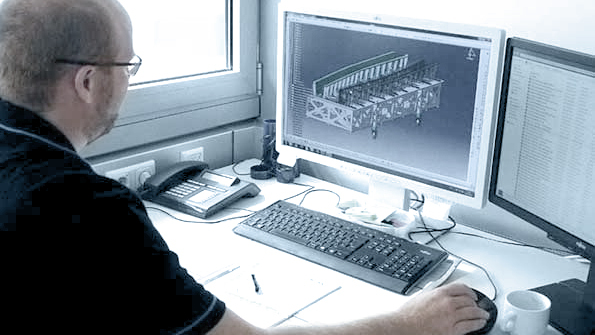

Von der Entscheidung, das bestehende CAD/CAM-System abzulösen, bis zur vollständigen Umstellung auf Tebis vergingen lediglich drei Monate. Möglich war diese schnelle Reorganisation nicht zuletzt deshalb, weil Mitarbeiter von Tebis Implementierung die Prozesse bei Alpex mit Hochdruck unterstützt haben: In dem genannten Zeitraum wurden die Alpex-CAM-Mitarbeiter von Tebis individuell vor Ort geschult und die Tebis Software bereitgestellt, installiert und konfiguriert. Um maximalen Nutzen aus der Investition in Tebis zu ziehen, beauftragte Thomas Jäger die CAM-Prozessstrukturierer von Tebis. Die Spezialisten erstellten entsprechend der Kundenanforderungen die Postprozessoren und passten sie vor Ort an. Sie definierten die Standardwerkzeuge und nahmen sie exemplarisch in die Tebis Werkzeugdatenbank auf, die anschließend von Alpex Mitarbeitern vervollständigt wurde. Um die CAM-Prozesse bei Alpex zu standardisieren, hinterfragten die Tebis Mitarbeiter die Prozesse, setzten Standards und definierten auf der Grundlage beispielhafte CAM-Schablonen. Abschließend wurden die Informationsverteilung definiert und die NC-Dokumentation eingerichtet. „Die Tebis Mitarbeiter konnten auf Grund ihrer Erfahrungen viele Ideen und Impulse liefern, von denen wir eine ganze Reihe mit Gewinn übernommen und in unsere Prozesse integriert haben“, resümiert Thomas Jäger. Nach der Testphase konnte das Projekt erfolgreich abgeschlossen werden. Thomas Jäger lobt das Engagement der Tebis Mitarbeiter „Sie haben erstklassige Arbeit geleistet und unsere Erwartungen noch übertroffen. Was gesagt wird, wird gemacht.“

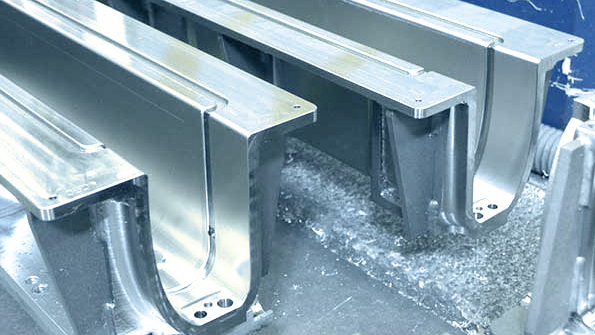

Systeme bestens vernetzt

Etwa 60 Prozent aller Teile für die Fertigungsmittel produziert Alpex selbst. Überwiegend handelt sich hierbei um Teile mit 3D-Konturen und daher steht die 5-Achs-Fertigung bei Alpex im Mittelpunkt. Die gesamte Fertigungsvorbereitung und NC-Programmierung erfolgt an vier Tebis Arbeitsplätzen, die Konstruktion der Teile in CATIA V5. „CATIA ist in der Luftfahrt ein Muss“, erklärt Thomas Jäger. Umso entscheidender ist eine verlässliche Schnittstelle zwischen CATIA und dem CAM-System. Die CATIA-V5-Schnittstelle in Tebis funktioniert laut Jäger tadellos, besser als die vom Vorgängersystem. Ein weiterer Pluspunkt für Tebis.

Breites Produktportfolio macht zukunftsfähig

Die Qualität der Produkte spielt bei Alpex eine große Rolle, mindestens genauso bedeutsam sind schnelle Reaktion und Effizienz in der Fertigung. „Dank seines fundierten technischen Know-hows kann Tebis uns hier bestens unterstützen“, meint Thomas Jäger. Er schätzt das breite Produktportfolio von Tebis: „Tebis ist Technologielieferant, Implementierer und Consultant in einem. Das ist wichtig für uns, denn wir müssen technisch auf der Höhe sein, flexibel und schnell auf neue Entwicklungen reagieren können und unsere Prozesse stetig verbessern. Hierbei vertraue ich Tebis voll und ganz.“ Potenziale stecken bei Alpex seiner Meinung nach beispielsweise in der Schnittstelle zwischen Konstruktion und Fertigungsaufbereitung/NC-Programmierung sowie darin, die Stillstandszeiten der Maschinen weiter zu reduzieren. Um diese Potenziale voll auszuschöpfen, möchte Thomas Jäger demnächst auf das Know-how und die Erfahrung von Tebis Consulting zurückgreifen.

Mit vier kompletten Tebis Arbeitsplätzen, Direktschnittstelle zu CATIA, 5 Achs Simultanfräsen,

5 Achs Beschnittfräsen, Mehrfachaufspannung, Simulator sowie zwei Viewer-Stationen in der Montage ist Alpex bereits jetzt mit umfassender Technologie ausgerüstet. In naher Zukunft soll das System um die einmaligen Funktionen zur Flächenkorrektur- und optimierung in Tebis erweitert werden.