CAD/CAM für mehr Fertigungskapazität

Serienproduktion scheidet eigentlich im Werkzeug und Formenbau mit der dort üblichen Losgröße 1 aus. Wer jedoch wie Frimo Sontra in der Fertigung auf Standardisierung, Durchgängigkeit und Simulation setzt, kommt der industriellen Fertigung nahe und erarbeitet sich so Vorteile im Wettbewerb.

Firma

Frimo Sontra GmbH

Ort

Lotte, Deutschland

Schwerpunkt

Sichere Komplettbearbeitung und Mehrmaschinenbedienung

Vorteile

- Fertigungsprozess standardisieren

- Kollisionsfrei bearbeiten

- Schnell auf Fertigungsinformationen zugreifen

Branche

Formenbau

Automobil

Erschienen

2013

Interviewpartner: Jürgen Fichtner, Betriebsleiter

Wir konnten 3 zusätzliche Maschinen von einem anderen Standort übernehmen und mit unserem vorhandenen Personal betreiben, was gut 12.000 Stunden zusätzlicher Fertigungskapazität im Jahr entspricht, die wir nicht mehr als Lohnfertigung zukaufen müssen.

„Wir stehen Tag für Tag vor ganz unterschiedlichen Fertigungsanforderungen. Da ist es für uns natürlich besonders wichtig, einen durchgängigen, verlässlichen und prozesssicheren Weg von der Konstruktion bis hin zum fertigen Bauteil zu haben“, sagt Jürgen Fichtner, Betriebsleiter bei Frimo Sontra GmbH. Denn der Standort ist in der Frimo Unternehmensgruppe das Kompetenzzentrum für Produktionseinrichtungen, die für das Stanzen, Pressen, Formen und Verformen von Kunststoffen benötigt werden. Die Fertigung von Werkzeugen und Anlagen für die Verarbeitung von Composite-Werkstoffen hat dabei in den letzten Jahren besondere Bedeutung für das Unternehmen erlangt. Vielleicht ist diese Vielfalt auch einer der Gründe, warum in Sontra schon seit über 20 Jahren mit den CAD/CAM-Systemen von Tebis AG aus Martinsried gearbeitet wird, die ja in der Branche als besonders vielseitig und flexibel gelten.

Bis vor einiger Zeit waren allerdings noch zwei weitere Systeme im Einsatz. Gleichzeitig hemmte zu häufiges Umspannen eine effiziente Komplettbearbeitung, und mangelnde Sicherheit bei der Programmerstellung verhinderte mannarme Bearbeitung, beziehungsweise die flächendeckende Bedienung mehrerer Maschinen durch einen Mitarbeiter.

Simulation bringt Sicherheit und Effizienz

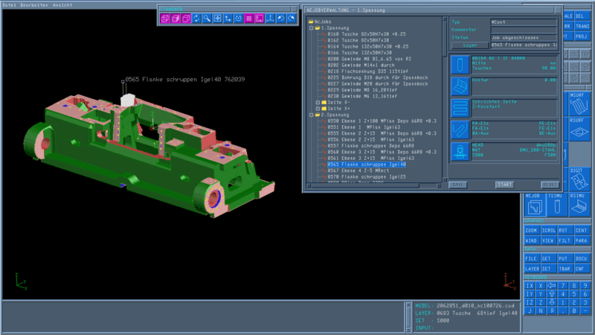

„In einem ersten Schritt haben wir die Programmierung für die 2,5D-Bohr- und Fräs-Bearbeitung auf Tebis umgestellt“, erläutert Volker Hohmann, bei Frimo Sontra verantwortlich für die NC-Programmierung. „Wir haben uns dabei an den standardisierten und papierarmen Fertigungsprozessen der Automobilhersteller orientiert, die beispielsweise mit Farbcodes sicherstellen, dass jedes Detail in der Geometrie die richtige Bearbeitung bekommt.“

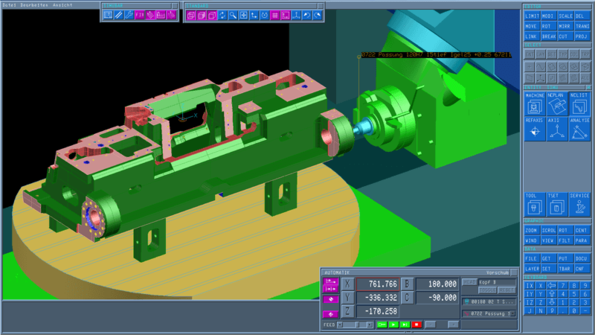

Anschließend wurde der Tebis Simulator eingeführt, zunächst mit der Absicht, bei 5-Achs-Simultan-Programmen sicher und effektiv arbeiten zu können. „Wir haben Bauteile mit 5 bis 6 t Gewicht auf dem Tisch. Bei der Bearbeitung muss der Maschinenkopf ganz nahe am Bauteil entlangfahren“, schildert Jürgen Fichtner die Motivation. „In diesen Situationen muss der Bediener die Gewissheit haben, dass alles kollisionsfrei abläuft. Denn er kann oftmals nicht einmal sehen, was passiert.“ Damit die Maschinenbediener die Bearbeitungen anschauen können und Zugriff auf alle benötigten Informationen erhalten, wurde die NC-Dokumentation auf Tebis Viewer umgestellt. Jetzt müssen keine dicken Papierbündel mehr durchgeblättert werden, bis man die benötigten Informationen findet, sondern man kann einfach den entsprechenden 3D-Datensatz öffnen.

Einen weiteren Pluspunkt bringt Volker Hohmann ins Gespräch: „Der Simulator hilft uns, die Maschinen besser auszunutzen, weil wir bereits vor der Programmierung genau feststellen können, welches die kleinstmögliche Maschine für einen Auftrag ist. Früher wurde schon mal vorsichtshalber die nächst größere Maschine genommen, was zu unnötigen Staus an den größeren Maschinen führte.“

Komplettbearbeitung und Mehrmaschinen-Bedienung

Nach der Einführung des Simulators konnten bei Frimo Sontra die meisten Bauteile mit nur zwei Aufspannungen allseitig bearbeitet werden und auch die Mehrmaschinen-Bedienung wurde zum Standard. Es gab jedoch noch Ausnahmen: „Wir hatten zu der Zeit noch zwei von sieben Mitarbeitern in der NC-Programmierung, die ihre 3D-NC-Programme nicht mit Tebis berechneten“, erklärt Jürgen Fichtner. „Bei diesen Projekten konnte die durchgängige Prüfung mit dem Tebis Simulator nicht angewendet werden.“ Somit war es naheliegend die NC-Bearbeitung komplett auf Tebis umzustellen. Dabei ergaben sich auch organisatorische Vorteile: Schließlich arbeiten jetzt alle Mitarbeiter der NC-Programmierung mit dem gleichen System und Projekte können somit viel leichter weitergegeben werden.

Auch wenn die Mitarbeiter zunächst skeptisch waren, dass sie eine neue, erst einmal ungewohnte Arbeitsumgebung bekamen, so konnten sie sich dennoch in kürzester Zeit mit Tebis anfreunden. Dazu trägt auch die gut strukturierte Arbeitsumgebung in Tebis bei, mit Werkzeugdatenbank und NC-Schablonen, die schnell zum benötigten NC-Programm führen. Hierfür hat Volker Hohmann mit seiner Mannschaft etwa 20 unterschiedliche Startmodelle aufgebaut, eingeteilt nach den bei Frimo Sontra typischen Bauteilklassen, wie beispielsweise Aluminium-Gussteile oder Schneidmesser. Auch externe Dienstleister arbeiten mit diesen Startmodellen und werden so nahtlos in den etablierten Fertigungsablauf integriert.

Serienproduktion von CFK-Formen

Welche Erfolge Frimo mit der Startmodell- und Schablonentechnik von Tebis erzielt, zeigt ein Projekt, bei dem 2.800 Formhälften bearbeitet werden mussten. Diese Formen werden zur Fertigung von CFK Bauteilen für den Einsatz in der Luftfahrtindustrie eingesetzt, jede davon mit individuellen Konturen bei einer garantierten Formtoleranz von maximal +-0.05 mm und einer Fertigungszeit zwischen 6 und 10 Stunden. Durch die Tebis NC-Schablonen konnten die NC-Programme in jeweils maximal einer Stunde erstellt werden. Der dank Tebis Simulator-Technik stabile Prozess führte dazu, dass nur ein Maschinenbediener notwendig war, obwohl bis zu 3 Maschinen gleichzeitig eingesetzt wurden, um die hohe Anzahl an Formen zeitgerecht zu fertigen.

Den größten Vorteil an seiner aktuellen CAD/CAM-Umgebung sieht Jürgen Fichtner bei der hohen Prozesssicherheit, auf die er sich heute verlassen kann. Etwa 30 % der Bearbeitungszeit auf den Klein- und Mittelmaschinen ist unbeaufsichtigt – bei Teilen in Losgröße 1. Die Simulator-geprüften Werkzeugwege schließen unangenehme Überraschungen hinsichtlich Endschalterauslösungen oder gar Kollisionen aus. Gleichzeitig führen optimale Vorgehensweisen, Werkzeugabfolgen und Strategien, die in Startmodellen und Schablonen hinterlegt sind, zu effizienterer Zerspanung. „Wir konnten 3 zusätzliche Maschinen von einem anderen Standort übernehmen und mit unserem vorhandenen Personal betreiben, was gut 12.000 Stunden zusätzlicher Fertigungskapazität im Jahr entspricht, die wir nicht mehr als Lohnfertigung zukaufen müssen“, schließt Jürgen Fichtner.