-

Software

-

CAM Software

- Tebis Automill

- CNC Programmierung

- CNC Automation

- CNC Simulator

- Mehrfachaufspannung

- Roboterbearbeitung

- CNC Bohren

- Tiefbohren

- Kombinierte Dreh-/Fräsbearbeitung

- CNC-Drehen

- Drehfräsen

- 2,5D Fräsen

- 3D-Fräsen

- 5-Achsen-Fräsen

- Nuten fräsen

- Beschnittfräsen

- HPC-Fräsen

- HFC-Fräsen

- Kreissegmentfräser

- Senkerodieren

- Drahterodieren

- 3D-Laserschneiden

- Laserhärten

- Laserauftragsschweißen

- CAD Software

- CAQ Software

- MES Software

- Produkte

- Bauteil-Storys

-

CAM Software

- Services

- Consulting

- Branchen

- Referenzen

- Unternehmen

- Aktuelles

-

Home Referenzen

Home ReferenzenGrunewald setzt auf lebendige und gelebte Standards mit Tebis 4.1

Das Familienunternehmen Grunewald steht seit der Gründung im Jahr 1963 für Innovation und höchste Qualität im Werkzeug-, Formen- und Sondermaschinenbau sowie in der Leichtmetallgießereitechnologie.

Nicht lange nach der ersten CNC-Maschine kam auch Tebis zu Grunewald. Tebis ist seitdem das Programmiersystem der Wahl und kommt – heute in der Version Tebis 4.1 – für das Fünf-Achs-Fräsen und teilweise auch in der Konstruktion zum Einsatz.Firma

Grunewald GmbH & Co. KG

Ort

Bocholt

Schwerpunkt

Sondermaschinenbau, Leichtmetallgießereitechnologie

Vorteile

- Automatisierte Programmierung von Routine-Aufgaben mit Features und Templates in Tebis 4.1

- Tebis-Module (z.B. 5-Achs-Fräsen) sorgen für hohe Präzision und Produktivität

- Bibliotheken (Werkzeuge, Spannmittel) ermöglichen automatisiertes Programmieren

- Prozesssichere Bearbeitung mit dem digitalen Zwilling / virtuelle Maschine

Branche

Werkzeugbau

Formenbau

Erschienen

2025

Interviewpartner: Jörg Engler, Leiter mechanische Fertigung bei Grunewald

Mit den Experten von Tebis haben wir Partner an unserer Seite, die unseren hohen Qualitätsanspruch teilen und die uns mit ihrer umfassenden Erfahrung weiterbringen. Damit wir in Zukunft für unsere Auftraggeber noch besser, schneller und präziser fertigen können.

Jörg Engler, Leiter mechanische Fertigung bei GrunewaldGrunewald GmbH & Co. KGStandards sind das Rückgrat von Digitalisierung und Automatisierung. Grunewald in Bocholt zeigt, wie sich die für eine tiefgreifende Automatisierung wichtigen Standards und Bibliotheken systematisch auf dem aktuellsten Stand halten lassen – gerade auch bei einem Werkstückspektrum, das in vielen Fällen nach Sonderlösungen verlangt.

Seit der Gründung im Jahr 1963 steht das Familienunternehmen Grunewald für Innovation und höchste Qualität im Werkzeug-, Formen- und Sondermaschinenbau sowie in der Leichtmetallgießereitechnologie. Rund 220 Mitarbeiter entwickeln an den Standorten in Bocholt und Irxleben die Zukunft der Produktion weiter, indem sie technologische Grenzen überschreiten und nachhaltige, effiziente Prozesse etablieren. Tradition und Fortschritt gehen bei Grunewald Hand in Hand und schaffen die Basis für außergewöhnliche Produkte und Lösungen.

Im Werkzeugbau entstehen unter anderem Modelle für den Niederdruck-Sandguss, aber auch Stahl- und Aluminiumformen. Werkzeuge für das RTM-Verfahren gehören ebenso zum Portfolio. Kompetenzen in der Anlagentechnik etwa für fertigungsgerechte Sondermaschinen runden das Leistungsspektrum ab. Die Auftraggeber kommen unter anderem aus der Automotive- und der Halbleiterindustrie, der Medizintechnik, insbesondere aber auch aus der Luft- und Raumfahrtindustrie.Auch große Formen rationell und hochpräzise fertigen

Der leistungsfähige Maschinenpark bei Grunewald ist auf aktuellem Stand. Neben zahlreichen weiteren Bearbeitungszentren steht den Werkzeugspezialisten eine im Jahr 2022 in Betrieb genommene Fahrständerfräsmaschine „Mecmill“ von Emco Mecof zur Verfügung. Dazu zahlreiche weitere Maschinen, die ein großes Bearbeitungsspektrum abdecken können.

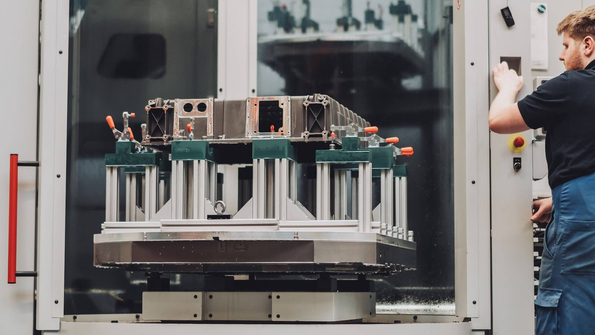

Als Partner der Flugzeug- und Automobilindustrie sind die Produktionsexperten bei Grunewald damit in der Lage, selbst große Formen mit bis zu 14 m Länge, 1600 mm Breite und 3600 mm Höhe (bei entsprechend kreativer Aufspannung auch mehr) rationell und hochpräzise zu fertigen – beispielsweise für die Produktion von Werkzeugen für die Fertigung von großen Composite-Bauteilen. Viele Werkstücke verlangen nach komplexen Spannmittel und Vorrichtungen – in Tebis sind diese Betriebsmittel komplett mit allen relevanten Details in einer Bibliothek erfasst. So lassen sich Simulationen valide und realitätsnah ausführen. – Bild: Grunewald

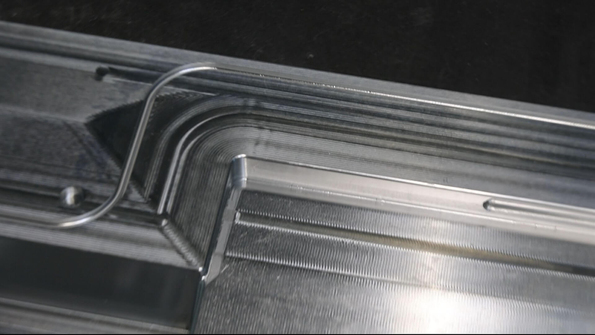

Viele Werkstücke verlangen nach komplexen Spannmittel und Vorrichtungen – in Tebis sind diese Betriebsmittel komplett mit allen relevanten Details in einer Bibliothek erfasst. So lassen sich Simulationen valide und realitätsnah ausführen. – Bild: Grunewald Alle Werkzeuge sind detailliert in den Bibliotheken von Tebis erfasst – mit ihren geometrischen Daten, aber auch mit unterschiedlichen Parametersätzen für verschiedene Materialien und Einsatzszenarien. – Bild: Grunewald

Alle Werkzeuge sind detailliert in den Bibliotheken von Tebis erfasst – mit ihren geometrischen Daten, aber auch mit unterschiedlichen Parametersätzen für verschiedene Materialien und Einsatzszenarien. – Bild: GrunewaldÜberzeugte Tebis-Anwender

Versierte Programmierer entscheiden, ob die Daten aus der Fertigung für künftige Bearbeitungen relevant sind und in einen Standard überführt werden. So werden Erfahrung und Wissen der Mitarbeiter an den Maschinen kontinuierlich zur Verbesserung der Prozesse genutzt. – Bild: Pergler Media

Versierte Programmierer entscheiden, ob die Daten aus der Fertigung für künftige Bearbeitungen relevant sind und in einen Standard überführt werden. So werden Erfahrung und Wissen der Mitarbeiter an den Maschinen kontinuierlich zur Verbesserung der Prozesse genutzt. – Bild: Pergler MediaGrunewald konstruiert seit 1985 in 3D. „Bereits im Jahr 1987 hatten wir unsere erste 5-Achs-CNC-Maschine“, berichtet Jörg Engler, Leiter mechanische Fertigung bei Grunewald in Bocholt.

Das Programmiersystem aus der Schweiz, das Grunewald zunächst nutzte, konnte nicht wirklich überzeugen. So waren wir insbesondere aufgrund der Features im 5-Achs-Fräsen schnell bei Tebis gelandet – und sind bis heute dabeigeblieben, wir sind vor kurzem auf die aktuelle Version 4.1 umgestiegen.

Teilweise konstruieren die Formspezialisten auch in Tebis – insbesondere die CAD-Modelle für das Niederdrucksandgießen, die digital im 3D-Druck-erfahren erstellt werden. Insbesondere aber ist Tebis das Programmiersystem der Wahl – rund 20 Fräsmaschinen bekommen ihre Programme über das System. Und auch das Drahterodieren läuft komplett unter Tebis.

Verstärkt auch Drehbearbeitungen einbinden

Wenn es keinen systematisch genutzten „Rückkanal“ aus der Fertigung in Richtung Programmierung gibt, kann viel Wissen einfach verloren gehen. Bei Grunewald fließen die Erkenntnisse aus der Werkstatt konsequent zurück zu den Programmierern und kann so helfen, die Standards kontinuierlich zu verbessern. – Bild: Grunewald

Wenn es keinen systematisch genutzten „Rückkanal“ aus der Fertigung in Richtung Programmierung gibt, kann viel Wissen einfach verloren gehen. Bei Grunewald fließen die Erkenntnisse aus der Werkstatt konsequent zurück zu den Programmierern und kann so helfen, die Standards kontinuierlich zu verbessern. – Bild: Grunewald„Das Einzige, was wir aktuell noch nicht mit Tebis machen, sind Drehbearbeitungen – die programmieren wir in der Regel bislang an der Maschine“, verrät Engler.

Aber wir arbeiten mit den Experten von Tebis daran, auch diese Bearbeitungen in die CAM-Programmierung einzubinden.

Ziel ist, die inzwischen sehr geringen Programmieranteile an der Maschine weiter zu reduzieren und nach Möglichkeit ganz zu ersetzen. „In erster Linie geht es dabei um einfachste Bohrbilder in Grundplatten und Ähnliches“, erläutert der Fertigungsleiter. „Kleinigkeiten, von denen der Großteil derzeit in unserer Ausbildungswerkstatt erledigt wird.“

Standards als Rückgrat der Automatisierung

Nicht lange nach der ersten CNC-Maschine kam auch Tebis zu Grunewald. Das Martinsrieder Softwarehaus konnte von Anfang an überzeugen. Und gerade mit der neuen Version 4.1 hat sich Tebis als wichtige Säule der Produktion etabliert. – Bild: Pergler Media

Nicht lange nach der ersten CNC-Maschine kam auch Tebis zu Grunewald. Das Martinsrieder Softwarehaus konnte von Anfang an überzeugen. Und gerade mit der neuen Version 4.1 hat sich Tebis als wichtige Säule der Produktion etabliert. – Bild: Pergler MediaDas Rückgrat der Automatisierung sind Standards, die die Grundlage für eine rationelle Programmierung mit Tebis legen. Grunewald hat bereits in der Tebis-Version 4.0 umfangreiche Werkzeugbibliotheken angelegt. „In diesen Bibliotheken sind alle bei uns eingesetzten Werkzeuge hinterlegt – komplett mit ihren Geometriedaten und den jeweils passenden Bearbeitungsparametern für die unterschiedlichen Werkstoffe, mit denen wir arbeiten“, beschreibt Engler das Vorgehen des Unternehmens.

So können wir die Automatisierungsfunktionen der Programmierung in Tebis sehr gut nutzen, und der Programmierer hat Zeit, sich aufs Wesentliche zu konzentrieren – auf die optimale Bearbeitung der Form oder des Werkstücks.

Tebis hat mit dem Umstieg auf Version 4.1 gerade in diesem Bereich zahlreiche effektive Möglichkeiten geschaffen, die Effizienz und auch die Qualität der Programmierung nachhaltig zu erhöhen. Die Umstellung auf die neue Version bedingt indes auch eine neue Arbeitsweise – deshalb war auch bei Grunewald so Einiges an Vorbereitungen notwendig.

Der Umstieg verursacht durchaus Aufwand

Zwei Key-User sorgen bei Grunewald dafür, dass der Wechsel zu Tebis 4.1 ohne Reibungsverluste über die Bühne geht. In etlichen Workshops machten sich zunächst die beiden und dann mit Unterstützung dieser Key-User alle relevanten Nutzer mit den Funktionen und Strukturen der neuen Version vertraut. Zuerst in Bocholt, dann in Irxleben. – Bild: Grunewald

Zwei Key-User sorgen bei Grunewald dafür, dass der Wechsel zu Tebis 4.1 ohne Reibungsverluste über die Bühne geht. In etlichen Workshops machten sich zunächst die beiden und dann mit Unterstützung dieser Key-User alle relevanten Nutzer mit den Funktionen und Strukturen der neuen Version vertraut. Zuerst in Bocholt, dann in Irxleben. – Bild: GrunewaldWir haben uns zwei Key-User herangezogen und zunächst diese beiden von den Tebis-Experten gründlich schulen lassen,

erinnert sich der Fertigungsexperte. „In etlichen Workshops machten sich zunächst die beiden und dann mit Unterstützung dieser Key-User alle relevanten Nutzer mit den Funktionen und Strukturen der neuen Version vertraut. Zuerst hier in Bocholt, dann in Irxleben.“

All das ist ein sehr komplexer Prozess, bei dem auch alle Abläufe durchleuchtet und gegebenenfalls neu ausgerichtet werden müssen. Das bedeutete für alle Beteiligten ein reichliches Maß an Hausaufgaben zwischen den Workshops und viel Arbeit. Bibliotheken, aus der vorigen Tebis-Version wurden erneut überarbeitet. Das Gros der Werkzeugdaten kommt aus der Werkzeugvoreinstellung – direkt aus einem Gühring-Toolmanagment-System. Aber auch die Spannmittel wurden akribisch erfasst und digitalisiert.Die Realität exakt auch digital abgebildet

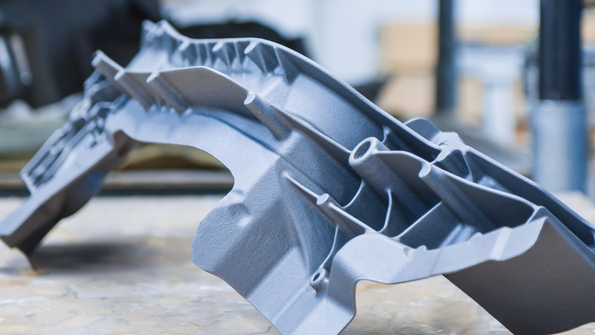

Grunewald ist überwiegend im Bereich der sehr anspruchsvollen, hochkomplexen Teile unterwegs. Und nicht immer ist es möglich, diese Werkstücke sinnvoll in Werkstückklassen einordnen und komplett standardisiert abzuarbeiten. Tebis 4.1 schafft die notwendigen Freiräume für hohe Flexibilität in der Programmierung. – Bild: Grunewald

Grunewald ist überwiegend im Bereich der sehr anspruchsvollen, hochkomplexen Teile unterwegs. Und nicht immer ist es möglich, diese Werkstücke sinnvoll in Werkstückklassen einordnen und komplett standardisiert abzuarbeiten. Tebis 4.1 schafft die notwendigen Freiräume für hohe Flexibilität in der Programmierung. – Bild: GrunewaldDie Maschinengeometrien und Betriebsparameter liegen ebenfalls digital vor – da der vom Hersteller mitgelieferte digitale 3D-Datensatz die Realität nicht genau genug abbildet, wurden alle 5-Achs-Maschinen von Tebis-Spezialisten vermessen.

Damit ist gewährleistet, dass auch in der Simulation – die durchlaufen alle Programme, bevor sie auf die Maschine gehen – die Realität exakt abgebildet wird und die Meldung „kollisionsfrei“ auch wirklich die Sicherheit gibt, dass eine Bearbeitung ohne Risiko ablaufen kann.

Diese Vorbereitungen zogen sich letztlich über ein gutes Dreivierteljahr hin.

Die für jede Automatisierung der Bearbeitungsabläufe notwendige Standardisierung war für Grunewald eine echte Herausforderung. „Das liegt an der immensen Spannbreite unserer Werkstücke“, weiß Engler. „Die Geometrien sind in der Regel sehr komplex und anspruchsvoll. Und soweit das möglich und sinnvoll ist, haben wir unsere Bauteile klassifiziert und die Bearbeitungen in Schablonen in einem Best-Practice-Ansatz definiert. Unsere Standards und die Möglichkeiten der Automatisierung ermöglichen es uns, unsere wertvollen Ressourcen und insbesondere die Kapazitäten in der Programmierung optimal einzusetzen.“Grenzen für sinnvolle Automation ausloten

Die Auftraggeber bei Grunewald kommen unter anderem aus der Automotive- und der Halbleiterindustrie, der Medizintechnik, inzwischen insbesondere aber auch aus der Luft- und Raumfahrtindustrie. – Bild: Pergler Media

Die Auftraggeber bei Grunewald kommen unter anderem aus der Automotive- und der Halbleiterindustrie, der Medizintechnik, inzwischen insbesondere aber auch aus der Luft- und Raumfahrtindustrie. – Bild: Pergler MediaDas stößt allerdings angesichts der steigenden Anforderungen an die Werkstückgeometrien nicht selten an Grenzen.

So werden beispielsweise die Taschen in Formen und Gießmodellen immer tiefer und oft so eng, dass wir um den Einsatz von Sonderwerkzeugen nicht herumkommen. Oder Kunden in Werkstücken Bohrungen zwingend in Zehntelmillimeter-Abstufungen verlangen,

berichtet der versierte Produktionsfachmann. „Wir sind klar im Bereich der sehr anspruchsvollen, hochkomplexen Teile unterwegs. Und nicht immer ist es möglich, diese Werkstücke sinnvoll in Werkstückklassen einzuordnen. Damit erreicht man dann auch die Grenzen der Arbeit mit Standards und Schablonen – es ist nicht sinnvoll, an dieser Stelle die Automatisierung mit aller Gewalt weiter voranzutreiben. Das rechnet sich einfach nicht.“

Die Definition der Standards ist sehr stark von Maschinenpark, Abläufen, Strategien und vielen weiteren sehr unternehmensspezifischen Einflussfaktoren abhängig. „Und sie erfordert ein tiefes Wissen – über Prozesse einerseits, andererseits aber auch über die individuellen Bedingungen im Unternehmen“, merkt Engler an. „Deshalb würde es nicht funktionieren, ein vorgefertigtes Schema übers Unternehmen zu stülpen. Diese Arbeit muss jedes Unternehmen für sich machen.“Optimierte Daten fließen in die Standards zurück

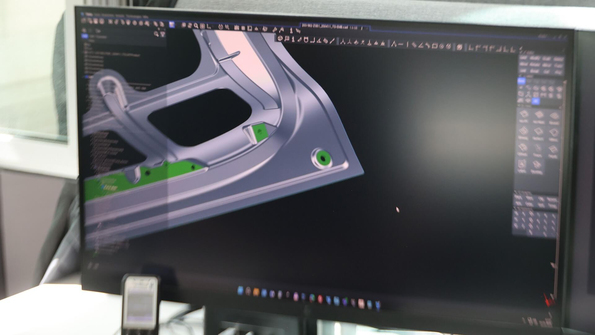

Teilweise konstruieren die Formspezialisten aus Bocholt auch in Tebis – insbesondere die Modelle für das Niederdrucksandgießen, die bei Grunewald unter anderem auch digital im 3D-Druck-erfahren erstellt werden. – Bild: Grunewald

Teilweise konstruieren die Formspezialisten aus Bocholt auch in Tebis – insbesondere die Modelle für das Niederdrucksandgießen, die bei Grunewald unter anderem auch digital im 3D-Druck-erfahren erstellt werden. – Bild: GrunewaldDa, wo sie sich sinnvoll einsetzen lassen, sorgen die Standards dafür, dass Prozesse optimal angelegt sind und reibungslos ablaufen. „Aber auch unsere Standards sind nicht in Beton gegossen“, betont Engler.

Das Bessere ist stets der Feind des Guten – wenn etwa an der Maschine noch Parameter optimiert werden oder der Mitarbeiter mit einem neuartigen Material oder einem neuen Werkzeug arbeitet, fließen die Daten umgehend wieder zurück in die Programmierung und können dort in die Standards eingearbeitet werden. So verfügen wir über ein lebendes und gelebtes System, in dem Bibliotheken und Bearbeitungsschablonen immer auf neuestem Stand bleiben.

Die Kommunikation zwischen den Maschinen und der Tebis-Software erfolgt bei Grunewald über das MES-System Evomecs, auch die optimierten Daten von der Maschine gehen auf diesem Weg zurück in die Tebis-Bibliotheken. Die Bearbeitungsexperten nutzen dieses cloudbasierte App-System, um ihre Produktion zu steuern und zu überwachen, Betriebsdaten automatisch zu erfassen und Werkstücke lückenlos zu verfolgen. „Wir starten über Evomecs unsere Maschinen“, berichtet Engler. „Und über Evomecs läuft auch die Rückmeldung der Maschinenbediener zu den CAM-Programmierern.“

Individualisierte Unterstützung für die Anwender

Die 2022 in Betrieb genommene Fahrständerfräsmaschine „Mecmill“ von Emco Mecof ermöglicht es, selbst große Formen mit bis zu 14 m Länge, 1600 mm Breite und 3600 mm Höhe rationell und hochpräzise zu fertigen – beispielsweise für die Produktion von großen Composite-Bauteilen. – Bild: Pergler Media

Die 2022 in Betrieb genommene Fahrständerfräsmaschine „Mecmill“ von Emco Mecof ermöglicht es, selbst große Formen mit bis zu 14 m Länge, 1600 mm Breite und 3600 mm Höhe rationell und hochpräzise zu fertigen – beispielsweise für die Produktion von großen Composite-Bauteilen. – Bild: Pergler MediaDer Maschinenpark ist technisch aktuell und sehr heterogen, um ein weites Spektrum an Fähigkeiten abzudecken.

Nicht immer ist es möglich, ein Teil auf der optimalen Maschine zu bearbeiten – etwa, weil diese bereits anderweitig belegt ist,

beschreibt der Fertigungsleiter eine der Herausforderungen. „Und nicht jede Maschine kann beispielsweise die 18 000 min-1, die vielleicht für eine bestimmte Bearbeitung optimal wären. Hier geben uns das nahtlose Zusammenspiel von Tebis und Evomecs und die hohe Qualität unserer Postprozessoren ein hohes Maß an Flexibilität, so dass wir problemlos zwischen den Maschinen wechseln können – und die neu gewonnenen Erfahrungen der Maschinenbediener auch nahtlos an die Programmierer zurückfließen.“

Bei all den Umstellungen konnten sich die Verantwortlichen bei Grunewald stets auf die umfassende Unterstützung der Tebis-Experten verlassen. „Trotzdem – wer so eine Umstellung angeht, muss damit rechnen, dass der Output der Fertigung dabei zunächst einmal zurückgeht“, weiß Engler. „Bei uns dauerte diese Phase ein paar Wochen – dann hatte sich das eingespielt.“Gründliche Schulung erschließt immensen Mehrwert

Via QR-Code ist jedes Werkzeug bei Grunewald eindeutig zu identifizieren. Zwar versuchen die Programmierer, weitestgehend mit den vorhandenen Standardwerkzeugen auszukommen. Nicht selten verlangen komplexe Geometrien aber nach Sonderwerkzeugen. – Bild: Pergler Media

Via QR-Code ist jedes Werkzeug bei Grunewald eindeutig zu identifizieren. Zwar versuchen die Programmierer, weitestgehend mit den vorhandenen Standardwerkzeugen auszukommen. Nicht selten verlangen komplexe Geometrien aber nach Sonderwerkzeugen. – Bild: Pergler MediaWir hatten zwar auch eine ‚normale‘ Tebis-4.1-Schulung, aber unsere Partner sind auch sehr intensiv auf unsere Möglichkeiten und insbesondere auf unser Werkstückportfolio eingegangen,

erinnert sich der Leiter mechanische Fertigung. „Die intensive Schulung, die wir uns geleistet haben, zahlt sich aus – Tebis bietet mit der Version 4.1 einen immensen Mehrwert.“

Aber wenn man diesen Mehrwert optimal und umfassend nutzen will, muss man auch wissen, was man macht – und machen kann. „Hand aufs Herz: In einer Software nutzt man meist nur die Funktionen, die man kennt“, weiß Engler. „Wer die Möglichkeiten wirklich voll ausnutzen will, kommt um eine entsprechende Schulung nicht herum. Oder er muss damit rechnen, jede Menge Lehrgeld zu zahlen.“Wertvolles Know-how gewonnen

Grunewald verfügt über einen leistungsfähigen heterogenen Maschinenpark auf aktuellstem Stand – damit ist das Unternehmen gerüstet für ein weites Bearbeitungsspektrum und für Teile aus unterschiedlichsten Branchen. – Bild: Pergler Media

Grunewald verfügt über einen leistungsfähigen heterogenen Maschinenpark auf aktuellstem Stand – damit ist das Unternehmen gerüstet für ein weites Bearbeitungsspektrum und für Teile aus unterschiedlichsten Branchen. – Bild: Pergler MediaMit Tebis 4.1 kam nicht nur eine neue Softwareversion, sondern über die Schulungen, die zum großen Teil als Workshops im Unternehmen gestaltet waren, auch ein beträchtliches Maß an Prozess- und Bearbeitungswissen ins Haus. „Wir selbst haben einen sehr hohen Anspruch an Qualität“, betont Engler.

Und mit den Experten von Tebis haben wir Partner an unserer Seite, die diesen Anspruch teilen und uns mit ihrer umfassenden Erfahrung weiterbringen. Damit wir in Zukunft für unsere Auftraggeber noch besser, schneller und präziser fertigen können.

Profil

Grunewald GmbH & Co. KG

Grunewald erstellt mit modernster Niederdrucksandgießtechnik und fünfachsigen Bearbeitungszentren seriennahe Einzel- und Serienprodukte aus Aluminium und Eisenlegierungen. Die flexiblen Produktionsmöglichkeiten an den Standorten Bocholt und Irxleben erlauben die Bearbeitung von Werkstücken bis zu 14 m Länge. Präzise Vermessung und Qualifizierung der Teile vor Ort sorgen für höchste Genauigkeit. Eine CAD-Abteilung mit 17 Experten, direkt in die Fertigung integriert, optimiert die Durchlaufzeiten und sichert maximale Effizienz. Alle Schritte – von der CAD-Konstruktion über den Modellbau bis zur Endbearbeitung – sind in Bocholt unter einem Dach vereint, was kurze Fertigungswege und eine effiziente Fertigung verspricht.Fokus

Damit der digitale Zwilling wirklich die Realität widerspiegelt

Tebis setzt bei virtuellen Maschinen auf die individuelle Erfassung sämtlicher relevanter Maschinendaten vor Ort beim Anwender. Spezialisten von Tebis registrieren und messen sämtliche Bewegungen im Maschinenraum sowie alle tatsächlich vorhandenen Geometrien. Denn die Geometrien von Köpfen, Spindeln, Kühldüsen, Laserapparaturen oder Aggregaten können sogar bei Maschinen desselben Typs unterschiedlich sein. Daher wird die Maschine mit sämtlichen möglichen Kollisionselementen und Referenzpunkten individuell aufgenommen. Die Maschinenlogik ist vollständig in der virtuellen Maschine hinterlegt. So ist der gesamte Bearbeitungsraum maximal nutzbar. Zudem lässt sich die reale Fertigung zeitsparend noch vor der NC-Ausgabe in der virtuellen CAD/CAM-Umgebung vollständig simulieren und steuern – Kollisionen kann der Anwender damit zuverlässig ausschließen.Standpunkt

Lebendige Standards für optimale Fertigungsbedingungen

Standards – das klingt zunächst sehr statisch. Einmal festlegen und dann bloß nie wieder anfassen. Denn sonst bräuchte man doch gar keine Standards, oder? Nun, ganz so einfach ist es nicht. Denn oft ändern sich Kleinigkeiten, die eine große Wirkung haben. Ein neues Werkzeug. Ein neuer Werkstoff. Wechsel bei der Kühlschmierstoffsorte. Und vieles mehr. Hier ist es ein großer Vorteil, wenn Unternehmen einen standardisierten (!) Mechanismus haben, der es ermöglicht, neue Erkenntnisse „von der Werkzeugschneide“ direkt wieder in die Programmierung zurückzuspielen. Der erfahrene Programmierer kann dann entscheiden, ob die Erkenntnisse in den Standard einfließen oder ob es sich um einen individuell zu behandelnden Einzelfall handelt. Wichtig ist, dass die Rückmeldung überhaupt geschieht. Nur so kann wertvolles – und oft hart erworbenes – Bearbeitungswissen in die Verbesserung der Fähigkeiten und Prozesse eines Unternehmens zurückfließen. Uns so dabei helfen, die Wettbewerbsfähigkeit nachhaltig zu verbessern.Richard Pergler