IPR verkürzt mit Tebis die Programmierzeit um ein Drittel

Die IPR Intelligente Peripherien für Roboter GmbH mit Sitz in Eppingen entwickelt und produziert seit mehr als 35 Jahren Komponenten und Systemlösungen für die industrielle Robotik und Automatisierung.

Mit Tebis fühlen sich die Roboterperipherieexperten rund um die Programmierung seiner 2,5D-Teile bestens aufgehoben – und spart dank intelligenter Feature-Programmierung und automatisierter Programmierung ein Drittel der Programmierzeit.

Firma

IPR Intelligente Peripherie für Roboter GmbH

Ort

Eppingen

Schwerpunkt

Standard- und Sondergreifer, Roboter-Fahrachsen, Kollisionsschutz für Roboter-, Füge- und Ausgleichssysteme bis hin zu Werkzeugwechslern für Roboter

Vorteile

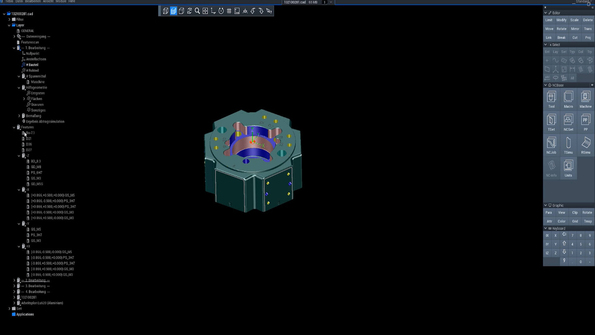

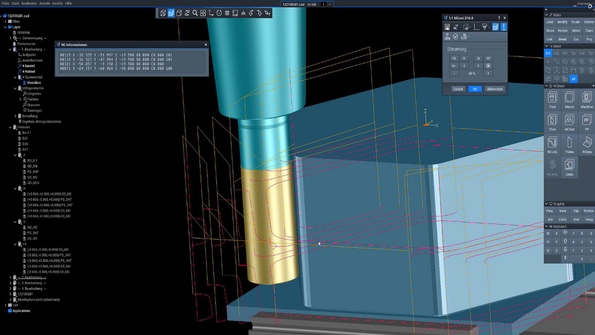

- Automatisierte Programmierung von Routine-Aufgaben mit Features und Templates in Tebis 4.1

- Tebis-Module (5-Achs-Fräsen, 3-Achs-Fräsen) sorgen für hohe Präzision und Produktivität

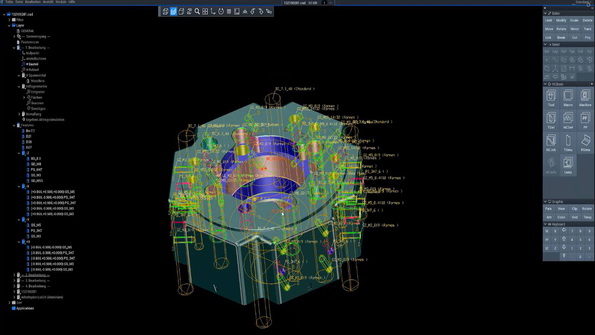

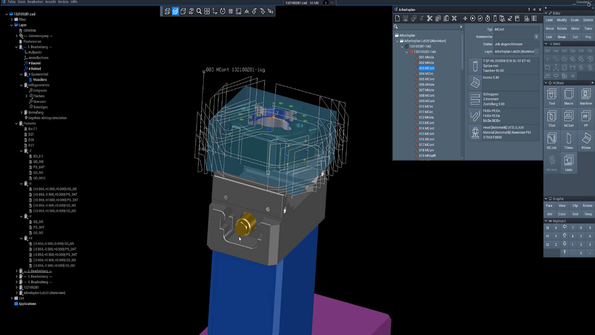

- Prozesssichere Bearbeitung mit dem digitalen Zwilling / virtuelle Maschine

Branche

Automobil

Maschinenbau

Montage-Automatisierung

Zuliefererindustrie

Erschienen

2026

Interviewpartner: Daniel Schiefer, stellvertretender Fertigungsleiter, CAM-Programmierer und Zerspaner

Wir fühlen uns als Anwender ernst genommen. Wenn wir eine Herausforderung haben, bringen sich die Tebis-Experten sehr konstruktiv ein. Dieser sehr anwenderorientierte Support bei Tebis ist ein Plus, das so kein anderer CAD/CAM-Anbieter liefert.

Auch 2,5D-Teile können sehr aufwändig in der Programmierung sein. Aufwändige und komplexe Teile wiederum sind eine Domäne des CAD/CAM-Systems Tebis. Mit Tebis spart das Unternehmen IPR (Intelligente Peripherien für Roboter) aus Eppingen bei Teilen mit zahlreichen Bohrungen in verschiedenen Durchmessern und Winkeln dank intelligenter Feature-Erkennung und automatisierter Programmierung rund ein Drittel der Programmierzeit.

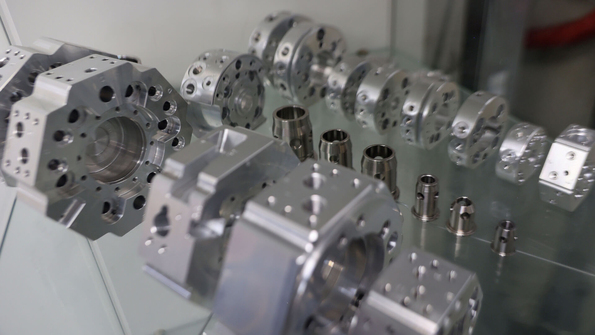

Die IPR Intelligente Peripherien für Roboter GmbH mit Sitz in Eppingen entwickelt und produziert seit mehr als 35 Jahren Komponenten und Systemlösungen für die industrielle Robotik und Automatisierung. Mit rund 120 Mitarbeitenden bietet das Unternehmen ein breites Portfolio an Standardprodukten und realisiert darüber hinaus anwenderspezifische Lösungen für Montage- und Handhabungsaufgaben in unterschiedlichsten Branchen weltweit. Getreu dem Motto

Alles, was Roboter zum Arbeiten brauchen

liegt der Schwerpunkt auf Greifersystemen, Werkzeugwechslern, Ausgleichseinheiten und Roboterfahrachsen sowie auf Automatisierungslösungen, beispielsweise für die Hohlraumkonservierung, den Lochverschluss oder die Oberflächenbeschichtung.

Lösungen sind weltweit im Einsatz

Die Produkte von IPR sind weltweit im Einsatz. Die Auftraggeber schätzen, dass die Kraichgauer Robotik-Experten sowohl ein breites Portfolio an Standardkomponenten bieten als auch maßgeschneiderte Lösungen für anspruchsvolle Sonder- und Großprojekte. Ein zentraler Erfolgsfaktor ist die hohe Fertigungstiefe: Entwicklung, Produktion und Applikation arbeiten eng zusammen.

„Unser Produktportfolio umfasst eine große Bandbreite von Standard- und Sondergreifern über Roboter-Fahrachsen, Kollisionsschutz für Roboter, Füge- und Ausgleichssysteme bis hin zu Werkzeugwechslern für Roboter“, erklärt Daniel Schiefer, stellvertretender Fertigungsleiter, CAM-Programmierer und Zerspaner bei IPR.

Unser Unternehmen steht für robuste, zuverlässige und technisch hochwertige Komponenten, die den Alltag der Automatisierung spürbar vereinfachen und beschleunigen.

Auftraggeber aus den unterschiedlichsten Bereichen

Die Auftraggeber kommen neben der Automotive-Industrie aus den Bereichen allgemeiner Maschinenbau, aus der Montageautomatisierung und der Zulieferindustrie – quasi alle Produktionsbereiche, in denen präzise und belastbare Robotiklösungen gefragt sind. Dabei schätzen die Auftraggeber insbesondere die Kombination aus einem breiten Portfolio, der individuellen Projektunterstützung und einem kompetenten Team, das sie von der Auswahl der richtigen Lösung bis zur Inbetriebnahme begleitet.

Die einzelnen Komponenten entstehen mit hoher Fertigungstiefe bei uns im Haus – wir haben dafür einen leistungsfähigen Maschinenpark aus vier 5-Achs-Bearbeitungszentren, dazu kommen mehrere Drehzentren und seit kurzem auch ein Dreh-Fräszentrum mit Beladeroboter. Denn viele unserer Drehteile haben auch einen Anteil an Fräsbearbeitung.

Programmierung anfangs an der Maschine

Um die Prozesskette zu straffen, soll die Bearbeitung nach Möglichkeit weitestgehend automatisiert komplett in einer Aufspannung ablaufen. So sollen die Laufzeiten der Fräszentren optimiert und die verfügbaren Kapazitäten bestmöglich genutzt werden. Und die Maschinenbediener sollen gerade beim Be- und Entladen der Maschinen wirksam unterstützt werden. An zwei der 5-Achs-Maschinen stehen bereits Roboter für das Werkstückhandling, das Dreh-Fräszentrum verfügt über eine vollautomatische Beladezelle mit Roboter.

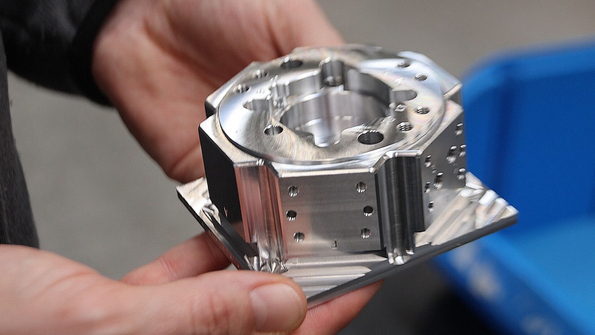

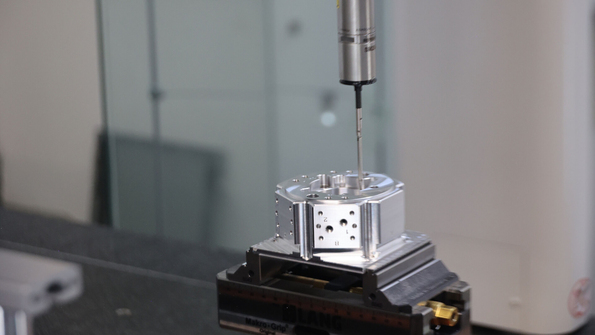

Die meisten Werkstücke sind typische 2,5D-Teile, die Toleranzen liegen in der Regel bei einem Hundertstelmillimeter. Die Programmierung der Werkstücke erfolgte anfangs durchwegs an der Maschine – das war beim damals typischen Teilespektrum des Unternehmens zunächst auch noch problemlos möglich.

Optimale Programmierung auch in 2,5D

Dann aber galt es, den Düsenkopf für eine Anwendung zur Hohlraumkonservierung in der Automobilindustrie zu zerspanen. Das Konservierungswachs wird durch zahlreiche Bohrungen mit unterschiedlichen Durchmessern im Hohlraum versprüht, die in diesem Werkstück auch noch in unterschiedlichen Winkeln angeordnet sind. Das war von Hand nicht mehr so einfach programmierbar.

Die meisten Teile werden mit Tebis programmiert

Das war vor inzwischen mehr als einem Jahrzehnt. Heute hat IPR einige Tebis-Lizenzen im Haus. „Inzwischen entstehen bei uns rund 99 Prozent der 5-Achs-Programme auf Tebis, bei den 3-Achs-Teilen sind es rund 80 Prozent. Direkt an der Maschine werden inzwischen insgesamt nur noch rund 5 Prozent aller Teile programmiert – Tendenz weiter sinkend“, erklärt Schiefer.

Inzwischen haben wir mit Tebis viele Vorgänge, die sonst per Hand erledigt wurden, in die Bearbeitung auf der Maschine integriert.

Insbesondere die Nacharbeit sollte weitestgehend minimiert werden. So müssen beispielsweise viele Komponenten absolut gratfrei sein. „Wir beschäftigten früher vier Hilfskräfte – insgesamt zwei Vollzeitstellen – mit dem Entgraten“, erklärt Schiefer. „Es ist keine attraktive Tätigkeit – deshalb haben wir uns die Gratfreiheit der Bauteile ab Maschine als Ziel festgelegt. Das ist uns auch weitgehend gelungen, nur noch einer der Mitarbeiter entgratet jetzt in Teilzeit. Und zwei weitere der Hilfskräfte haben bei uns eine Ausbildung zum Zerspanungsmechaniker absolviert und sich so für interessantere Tätigkeiten mit mehr Eigenverantwortung qualifiziert.“

Automatisiertes Programmieren

Aber auch im Programmieren ist vieles jetzt einfacher. Ein sehr positiver Effekt ist für Schiefer die Featureerkennung in Tebis. „Die Farbcodierung bringt bereits der Konstrukteur ein – wir kommen derzeit mit zehn Farben aus“, schildert er die Vorgehensweise. „Tebis erkennt die einzelnen Features aus dem CAD und weist anhand der Farbe für die jeweilige Bearbeitung die passenden Werkzeuge aus unserem Bestand inklusive der für den Werkstoff optimalen Parameter zu.“

Besonders praktisch, wenn beispielsweise in einer Komponente für einen Werkzeugwechsler zahlreiche Bohrungen erstellt werden müssen. „Früher mussten wir die alle von Hand programmieren, entsprechende Werkzeuge aussuchen und zuweisen, die Schnittwerte und die Strategien festlegen und vieles mehr“, erinnert sich Schiefer.

Heute erledigt das Tebis automatisch. Der Programmierer muss nur noch drüberschauen und vielleicht das eine oder andere optimieren. Wenn es dann beispielsweise darum geht, statt eines Zwölfer-Bohrers einen Zehner zu verwenden, sind das für den Programmierer gerade einmal zwei Mausklicks.

Rund ein Drittel Programmierzeit gespart

Vor allem: „Die zeitraubenden Routinearbeiten sind damit auf ein Minimum reduziert“, ergänzt er. „Jetzt kann ich mich darauf konzentrieren, die Programme bestmöglich auszuarbeiten, was der Prozesssicherheit und den Laufzeiten auf der Maschine zugutekommt. Und Tebis spart Zeit in der Programmierung – etwa rund ein Drittel macht das aus. Damit können Projekte schneller umgesetzt und Bearbeitungsprozesse stabil und wirtschaftlich realisiert werden – ein Vorteil, der sich direkt in kürzeren Durchlaufzeiten und hoher Qualität für unsere Kunden widerspiegelt.“

Damit das sicher funktioniert, haben die Fachleute die Zerspanungswerkzeuge komplett mit ihren Geometriedaten erfasst, mit Schnittdaten für verschiedene Werkstoffe kombiniert und in einer Datenbank abgelegt. „Wir zerspanen in erster Linie hochfeste Aluminiumlegierungen, ein geringer Anteil unserer Bearbeitungen entfällt auf Werkstücke aus Stahl, auch aus gehärteten Stählen. Und ab und zu zerspanen wir auch Kunststoffmaterial“, ergänzt der Zerspaner.

All das ist parametrisch in der Datenbank hinterlegt. Neben den Werkzeugen sind auch unsere Maschinen und Spannmittel als digitale Zwillinge vorhanden.

Komplexe Kollisionsbetrachtung

Allerdings nur basierend auf den Katalogdaten der Hersteller. „Im Moment reicht das aus – unsere bisherigen Maschinen können nicht fünfachsig simultan arbeiten, und so ist das Programmieren noch übersichtlich“, schildert Schiefer den aktuellen Stand. „Damit ist eine valide Kollisionskontrolle noch verlässlich im Kopf des Programmierers möglich.“

Das wird sich bei der nächsten Maschinenbeschaffung ändern. „Die Komplexität der Teile steigt, und inzwischen wächst bei uns auch der Bedarf für eine 5-Achs-Simultanbearbeitung. In den nächsten Jahren werden wir hier ein leistungsfähiges Bearbeitungszentrum beschaffen, das diese Fähigkeiten mitbringt. Auch, weil uns das neue Tätigkeitsfelder erschließen wird“, betont Schiefer.

Da kommen wir mit unserer bisherigen Vorgehensweise nicht weiter – wenn sich fünf Achsen simultan bewegen, stößt das menschliche Vorstellungsvermögen schnell an Grenzen.

Exakter digitaler Zwilling

Spätestens dann ist eine Simulation mit Kollisionsbetrachtung unter Tebis sinnvoll. „Die kann allerdings nur so genau sein wie die Daten, die wir der Software zur Verfügung stellen“, weiß Schiefer. „Damit wir hier wirklich belastbare Ergebnisse bekommen, ist es dann notwendig, die Maschine und auch alle relevanten Produktionsmittel exakt zu vermessen und zu erfassen. Damit wir einen echten digitalen Zwilling bekommen, der die Realität eins zu eins abbildet.“

Während man im Fräsen derzeit noch mit Tebis 4.0 arbeitet, beschafften die Verantwortlichen beim CAM-Einstieg im Bereich Drehen und Drehfräsen die aktuelle Version 4.1. „Die Frage, ob man fürs Drehen ein anderes CAM-Programm beschafft, stellte sich für uns nicht“, betont der stellvertretende Fertigungsleiter.

Tebis hat gerade auch beim Drehen und Drehfräsen in den vergangenen Jahren große Entwicklungssprünge gemacht. Wir fühlen uns bei unserem Software-Partner sehr gut aufgehoben. Das liegt neben der Software vor allem am sehr kompetenten Support. Den haben wir insbesondere am Anfang sehr häufig genutzt. Aber auch heute tauschen wir uns regelmäßig mit den Tebis-Experten aus.

Umstieg auf Tebis 4.1

Schiefer sieht das als gelebte Partnerschaft. „Wir fühlen uns als Anwender ernst genommen“, erklärt er. Wenn wir eine Herausforderung haben, bringen sich die Tebis-Experten sehr konstruktiv ein. Und es ist deutlich zu spüren, dass sie den Ehrgeiz haben, für uns schnell eine wirklich optimale Lösung zu finden. Dieser sehr anwenderorientierte Support bei Tebis ist ein plus, das so kein anderer CAD/CAM-Anbieter liefert.“

Auch die Programmierung für die Drehmaschinen und das Drehfräszentrum läuft sehr gut und schnell in Tebis.

Dank der Schulungen von Tebis können wir die neuen Funktionen sehr gut nutzen,

berichtet Schiefer. „Für uns ist klar: Die neue Version ist nochmals ein großer Sprung gegenüber Tebis 4.0. Und nicht zuletzt deshalb werden wir demnächst auch den Fräsbereich auf die neue Version upgraden – auch als Vorbereitung für den Schritt zum 5-Achs-Simultanfräsen mit der neu zu beschaffenden Maschine.“

Bestmöglich für die Zukunft gerüstet

Mit Tebis fühlen sich die Roboterperipherieexperten für die Zukunft sehr gut gerüstet. „Mit Tebis ist die Tür für deutlich komplexere Bearbeitungen weit geöffnet – das werden wir bei künftig neu beschafften Maschinen berücksichtigen“, gibt der stellvertretende Fertigungsleiter einen Ausblick. „Das bedeutet für uns, dass wir nicht nur bestehende Teile schneller und präziser bearbeiten können, sondern dass wir uns auch neue Kompetenzen für ganz neue Teilespektren erschließen können.“

Das ist auch notwendig, denn die Anforderungen der Auftraggeber wachsen ständig, und immer mehr ist die individuell maßgeschneiderte Lösung gefordert. „Wir entwickeln uns daher dynamisch weiter – und wir profitieren von dem Wissen, das Tebis als verlässlicher Partner uns zur Verfügung stellt“, zieht Schiefer Bilanz.

Aus unserer Sicht ist Tebis da unter den CAD/CAM-Anbietern wirklich herausragend. Und für uns ist es ein gutes Gefühl, dass wir für unsere nächsten Entwicklungsschritte den richtigen Partner bereits im Haus haben. Für IPR bedeutet dies, dass wir unsere Kunden künftig noch schneller und flexibler mit leistungsfähigen Robotik- und Automatisierungslösungen unterstützen können.

Profil

IPR Intelligente Peripherien für Roboter GmbH

Das Unternehmen IPR Intelligente Peripherien für Roboter GmbH entwickelt, produziert und vertreibt Automatisierungsbausteine für den Montage- und Handhabungsbereich, Fahrachsen für Industrieroboter sowie auftraggeberspezifische Lösungen in allen Bereichen. Die Roboterperipherieexperten bieten sofort einsatzbereite Standardprodukte, unterstützen Interessenten aber auch bei Sonder- und Großprojekten. Hierbei profitieren Auftraggeber direkt von den Entwicklungs- und Fertigungstechnologien im eigenen Haus. Rund 120 internationale Mitarbeiter, die insgesamt 16 Sprachen sprechen, arbeiten gemeinsam an der Umsetzung der Projekte.

Fokus

Farbcodierung entlastet den Programmierer

Die Farbcodierung in der CAM-Programmierung dient der Automatisierung der Bearbeitung bestimmter Geometrien. Mittels der Farben kann bereits der Konstrukteur Features wie Bohrungen oder Taschen standardisierte Bearbeitungsstrategien zuweisen. In Tebis sind diese Farben mit spezifischen Bearbeitungsstrategien wie etwa 2,5D-Fräsen oder Bohren verknüpft. Die Software erkennt die farbkodierten Elemente im Modell, wendet die hinterlegte Strategie automatisch an, verknüpft sie mit den passenden Werkzeugen und Parametern und generiert daraus die NC-Programmteile für die jeweiligen Elemente. Der Programmierer wird so spürbar von Wiederhol- und Routinetätigkeiten entlastet und gewinnt Zeit für die Optimierung seiner Programme. Und auch das Risiko von Fehlern wird deutlich reduziert.

Standpunkt

Echte Partnerschaft ist gefragt

Eine gute Software ist das Eine – mindestens genauso wichtig ist gerade bei einem CAD/CAM-Anbieter jedoch ein kompetenter Service, der den Anwendern bei Herausforderungen weiterhilft und sie mit wertvollem Know-how unterstützt. Hier bekommen die Support-Mitarbeiter bei Tebis nicht nur von den Programmierern bei IPR Bestnoten – Anwender loben neben der hohen Fachkompetenz insbesondere das persönliche Engagement der Experten und die Offenheit, auch bei sehr kniffligen oder exotischen Herausforderungen eine tragfähige Lösung zu finden. Gerade diesen Service nennen sehr viele Anwender als wichtigstes Alleinstellungsmerkmal des CAD/CAM-Anbieters Tebis. Für viele Unternehmen ist heute wichtiger denn je, nicht nur einen guten Lieferanten zu haben, sondern einen echten Partner, auf den man sich verlassen kann und der das eigene Unternehmen in seiner Entwicklung nachhaltig begleitet.

Richard Pergler