Mit Tebis präzise in Form gebracht

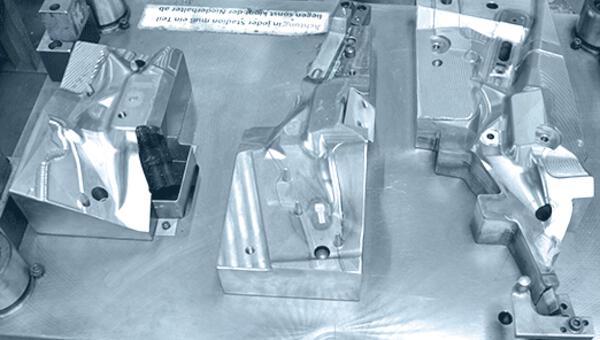

Die Merima Präzisions-Werkzeugbau GmbH aus dem schwäbischen Brackenheim hat sich auf komplexe Stanz- und Folgeverbundwerkzeuge spezialisiert. Das Unternehmen ist vorwiegend für die Automobilindustrie tätig und begleitet seine Kunden über die gesamte Prozesskette hinweg von der Bauteileentwicklung bis zur Serienreife. Besondere Erfahrungen besitzt der Werkzeugbauer bei Transferwerkzeugen im Bereich der Blechumformung. Der Anspruch: Werkzeuge in höchster Qualität herzustellen. Dafür verwendet Merima bereits seit 1996 Tebis Software.

Firma

Merima Präzisions-Werkzeugbau GmbH

Ort

Brackenheim, an Ihrem Monitor

Schwerpunkt

Prozessanalyse durch Tebis Consulting, Verformung mit Tebis BRep, Wirkflächenaufbereitung, Automatisierung mit Tebis Schablonen, mannarme Fertigung, Prozessbibliotheken und Standards

Vorteile

- Sehr gute Wirkflächenaufbereitung reduziert die Tryout-Zeit

- Durch Automatisierung schnell und sicher fertigen

- Mit Prozessbibliotheken einfach und wiederholsicher arbeiten

Branche

Werkzeugbau

Erschienen

2017

Interviewpartner: Björn Wind, Teamleiter Arbeitsvorbereitung und NC-Fertigung

Mit Tebis haben wir unseren gesamten Produktionsablauf verbessern können, wir sind schneller und flexibler geworden, fertigen effizienter und sicherer. Das geht vor allem dank der hohen Durchgängigkeit der Software, die so sonst keine andere bietet.

Wofür wir früher eine Woche brauchten, das erledigen wir heute mit der Tebis Verformung an einem Tag, und auch die manuelle Nacharbeit hat abgenommen.

Der Weg zu schwarzen Zahlen

Das 1988 gegründete Familienunternehmen beschäftigt heute rund 40 Mitarbeiter. Der Maschinenpark umfasst sieben Maschinen, darunter zwei Portalfräsmaschinen und mehrere 5-Achs-Bearbeitungszentren sowie Pressen. 2013 wurde Merima von der GSU Stanz- und Umformtechnik GmbH aus Ludwigsburg übernommen und erweiterte sein Portfolio um die Fertigung kleinerer Werkzeuge und die Serienfertigung. Das war nicht nur wirtschaftlich eine Herausforderung, sondern auch für die Konstruktion und Fertigung. Merima baute das neue Standbein konsequent aus. Aus der heiklen wirtschaftlichen Situation arbeitete sich das Unternehmen durch die neu geschaffenen Kapazitäten in der mechanischen Fertigung erfolgreich heraus. „Das war harte Arbeit, aber es hat sich gelohnt, wir schreiben heute schwarze Zahlen“, betont Björn Wind, Teamleiter Arbeitsvorbereitung und NC-Fertigung bei Merima.

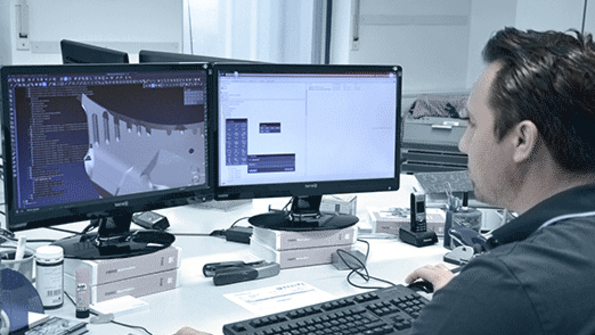

Björn Wind arbeitet seit 1999 bei dem Präzisionswerkzeugbauer und hat dort schon viele Veränderungen mitgestaltet. Was ihn am meisten umtreibt, ist die Angst vor Betriebsblindheit: „Wer rein aus Gewohnheit alles immer gleich macht, verliert schnell den Anschluss.“ Damit das nicht passiert, ist er offen für Veränderungen und schätzt den Blick von Außen. Den warf Tebis Consulting in den Jahren ab 2006 auf das Unternehmen. Die Tebis Berater analysierten alle Prozesse und zeigten Verbesserungsmöglichkeiten auf. Vor allem eins lief damals problematisch: Unklare Zuständigkeiten hielten immer wieder den Fertigungsprozess auf. Abhilfe schaffte die Einführung von eindeutigen Verantwortlichkeiten und Rollenverteilungen, sodass Arbeitsaufgaben nun klar zugeordnet werden können. Darüber hinaus implementierte Tebis Prozessbibliotheken und standardisierte die Programmierung, um Produktionsfehler von vornherein zu vermeiden und Abläufe zu vereinfachen.

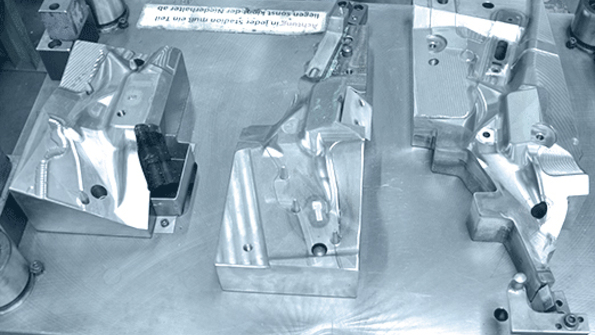

Hochwertig und präzise fertigen

Besonders die Prozesse der Arbeitsvorbereitung und -steuerung genießen bei Merima einen hohen Stellenwert, um die Fertigungsabläufe bestmöglich zu gestalten. „Unser Ziel ist die Null-Fehler-Produktion“, sagt Wind. Dazu pflegen Mitarbeiter ausführliche Lastenhefte, in denen sie jedes Bauteil bewerten, Fertigungsgruppen zusammenfassen und Belegungspläne für Maschinen sowie manuelle Arbeiten erstellen. „Das ermöglicht eine durchgängige Prozesskette, sodass wir Bauteile aus der Entwicklung schnell zur Fertigung bringen können.“

Für die anspruchsvollen Kunden aus der Automobilbranche sind höchste Oberflächenqualitäten ein Muss. Um Werkstücke für die Blechumformung zu entwickeln, verwendet der Werkzeugbauer die Simulationssoftware Autoform. „Daraus müssen wir häufig Daten nach Tebis importieren, was immer korrekt läuft“, sagt Wind. Früher sei der Umgang mit Flächen ein echter Flaschenhals gewesen: Netze einlesen, Änderungen einarbeiten, Flächenrückführung berechnen – alles ein großer Aufwand. Dennoch habe es viel manuelle Nacharbeit gegeben. „Wofür wir früher eine Woche brauchten, das erledigen wir heute mit der Tebis BRep-Verformung an einem Tag und auch die manuelle Nacharbeit hat abgenommen“, erzählt Wind. „Außerdem reduziert die gute Wirkflächenaufbereitung unsere Tryout-Zeit deutlich.“

Schnell und sicher durch Automatisierung

Für den Teamleiter muss eine Software einfach anzuwenden sein und die Arbeit erleichtern. Bereits während der Konstruktion versucht man bei Merima, alles auf eine gute und möglichst einfache Programmierung auszurichten. Der Grund: So müssen sich nicht zwei Mitarbeiter mit den gleichen Aufgaben beschäftigen – mit unterschiedlichen Ergebnissen. Äußerst hilfreich ist dafür die stetige Automatisierung mit Tebis Schablonen, in denen das Methodikwissen festgehalten ist. „Das bringt uns mehr Sicherheit und einen spürbaren Geschwindigkeitsvorteil“, betont Wind. Merima verwendet Schablonen für alle Bearbeitungsarten, darunter Regelfeatures für 2,5D zur einfachen und exakten NC-Programmierung. Alle Features sind mit einer genauen Bearbeitungsvorschrift verknüpft, bei der die richtigen Frässtrategien schon hinterlegt sind. Der Programmierer muss nur noch die passende Schablone auswählen. Diese Automatisierung förderte bei Merima auch eine mannarme Fertigung: Früher waren fünf Programmierer im Drei-Schicht-Betrieb an drei Maschinen beschäftigt. Heute arbeiten nur noch zwei Programmierer mit sieben Maschinen – und das in zwei Schichten.

Digital hinterlegtes Fertigungswissen

Präzise Blechumformung erfordert viel Erfahrung und Fachwissen. Merima setzte deshalb schon früh auf Wissensbibliotheken. „Wer sein Fertigungswissen nicht dokumentiert, verbrennt schlichtweg Geld“, ist Wind der Meinung. Die Prozessbibliotheken von Tebis kamen ihm da sehr gelegen. Die Tebis Implementierung richtete bei Merima Werkzeugbibliotheken und Standards ein. „Wir haben alles einmal mit viel Arbeit und Verstand durchdacht und sauber hinterlegt. Jetzt läuft alles korrekt und schnell ab. Und unsere Bibliothek wächst täglich“, betont Wind. In den Werkzeugbibliotheken sind bei Merima beispielsweise die real genutzten Werkzeuge und ihre Daten mit erprobten Herstellerparametern und originalen Schnittwerten zentral gespeichert. So können Mitarbeiter einfach und wiederholsicher auf sie zugreifen.

Außerdem wurden Werkzeuggruppen eingerichtet, sodass jede Maschine auf den ersten Positionen die gleichen 30 Werkzeuge besitzt. Der Vorteil: hundertprozentige Verfügbarkeit. Das erleichtert die Auswahl und den Wechsel deutlich und spart Zeit. Zudem müssen sich weder Programmierer noch Maschinenbediener im Vorfeld darüber Gedanken machen, ob ein Werkzeug zum gewünschten Zeitpunkt tatsächlich vorliegt.

Die Tebis Implementierung erstellte für Merima auch speziell zugeschnittene Postprozessoren, um die Prozesssicherheit zu erhöhen. Bei den ersten drei Projekten war der Teamleiter noch sehr misstrauisch, ob die Werkzeugwege auch richtig ausgegeben werden. Aber bald war ihm klar: Das funktioniert einwandfrei. „Mit Tebis haben wir unseren gesamten Produktionsablauf verbessern können, wir sind schneller und flexibler geworden, fertigen effizienter und sicherer. Das geht vor allem dank der hohen Durchgängigkeit der Software, die so sonst keine andere bietet“, zieht Björn Wind sein Fazit.