Carstyling für Individualisten

Mit der Veredlung des neuen Fiat 500 hat sich das Unternehmen MS-Design ein besonderes Projekt vorgenommen. Noch vor dem Erscheinen hatte das Serienmodell bereits Kultstatus erreicht, ebenso wie sein überaus erfolgreicher Vorgänger, der vor 50 Jahren vorgestellt wurde.

Firma

MS-Design

Ort

Roppen, Österreich

Schwerpunkt

Design- und Modellbauprozesse im Bereich Automotive

Vorteile

- Zeitsparend Flächen rückführen

- Einfach und komfortabel Flächen straken

- Projektdurchlauf deutlich verkürzen

Branche

Automobil

Design

Erschienen

2008

Interviewpartner: Christoph Schneeberger, Werkzeugbau

Mit Tebis lassen sich sehr einfach und schnell vernünftige Anbaukonstruktionen an die gescannten Netzdaten realisieren. Ein besonderer Vorteil ist, dass in Tebis Netze und Flächenelemente hervorragend miteinander kombinierbar sind und mit den CAM-Modulen in einem Zug durchgefräst werden.

Der Carstyling-Spezialist MSDesign aus Österreich ist heute weit über die Grenzen bekannt als einer der größten europäischen Hersteller für Karosserie-Tuningteile. Begonnen hat alles in einer kleinen KFZ-Werkstatt, die der heutige Firmenchef Manfred Santer 1983 gründete. Mittlerweile beschäftigt MSDesign rund 300 Mitarbeiter, die im Prototypen- und Formenbau, in der Tiefzieh- und Spritzgussproduktion, bzw. in der Lackiererei eingesetzt werden.

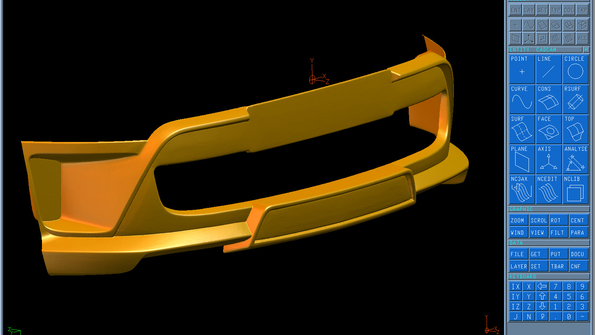

Vom Serienmodell zum getunten Fiat 500 Cup

Der neuen 500er Serie von Fiat schneiderten die Designer von MSDesign ein Bodykit auf den Leib, mit dem das Angebot aus italienischem Lifestyle und moderner Technik um ein junges, sportlich aggressives Erscheinungsbild erweitert wird. Was dabei herauskam, kann sich sehen lassen: Das umfangreiche Programm umfasst einen Frontspoiler mit Wabeneinsätzen, Seitenleisten, die harmonisch in die Kotflügelverbreiterungen münden, eine bullige Heckschürze, einen Heckflügel sowie 17 Zoll Leichtmetallfelgen.

Vom Entwurf zur dreidimensionalen Realität

Der Start des Projekts erfolgte auf dem Papier: Das Erscheinungsbild des Serienfahrzeugs sollte durch Anbauteile so verändert werden, dass sich insbesondere junge sportliche Fahrer damit identifizieren können und der einzigartige Charakter des Fahrzeugs wirkungsvoll unterstrichen wird. Der Favorit der Entwürfe musste nun den Weg in die dreidimensionale Realität finden.

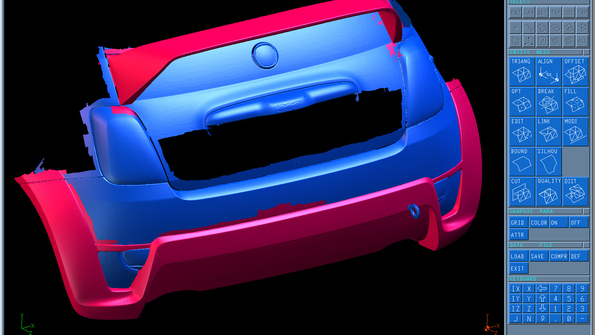

Alle Modellteile des geplanten Bodykits sollten später an der Originalkarosserie montiert werden. Folglich wurden zuerst die entsprechenden Bereiche der Serienkarosserie mit einem FaroArm gescannt. Da nur eine Seite des Fahrzeugs abgetastet werden musste – die fehlende zweite Hälfte des Fahrzeugs kann später in Tebis durch Spiegelung der Netze ergänzt werden – war dies in einem halben Tag erledigt. Anschließend konnte auf Basis des gezeichneten Designs mit dem Aufbau eines halbseitigen ClayModells, direkt auf den entsprechenden Karosseriepartien, begonnen werden. Zur Überführung in die virtuelle Welt wurden nun auch die mit Clay anmodellierten Bereiche des Fahrzeugs mit dem optischen Digitalisiersystem dreidimensional abgetastet. Der flexible FaroArm mit seiner hohen räumlichen Beweglichkeit erlaubt die vollständige Erfassung auch komplexer Objekte in sehr kurzer Zeit. Bereits wenige Stunden später stehen auch die Daten des ClayModells als Netze im Tebis System zur Verfügung.

Am Anfang stehen die Prototypen-Werkzeuge

Zur Weiterverarbeitung wurden die Netzdaten in Tebis gefiltert und beschnitten. Anschließend konnte die Konstruktion der Laminierwerkzeuge beginnen. Insgesamt wurden vier Werkzeuge für den Front und den Heckbereich sowie die Seitenleisten und Radkästen konstruiert und in Ureol gefräst. Die Leistungsfähigkeit und Flexibilität von Tebis als HybridModelliersystem weiß Christoph Schneeberger, bei MSDesign verantwortlich für den Werkzeugbau, besonders zu schätzen: „Mit Tebis lassen sich sehr einfach und schnell vernünftige Anbaukonstruktionen an die gescannten Netzdaten realisieren. Ein besonderer Vorteil ist, dass in Tebis Netze und Flächenelemente hervorragend miteinander kombinierbar sind und mit den CAMModulen in einem Zug durchgefräst werden.“

Eine Woche nach Abschluss der ScanArbeiten standen die ersten Laminierwerkzeuge für die Anbauteile des Prototypen zur Verfügung. Bereits wenige Tage später konnten die damit gefertigten Laminate und der direkt aus Ureol gefräste Heckflügel lackiert und der Prototyp des Fiat 500 Cup aufgebaut werden.

„Wir nutzen Tebis nun seit 2 1/2 Jahren“, erzählt Christoph Schneeberger, „und können seitdem Projekte wie das des Fiat 500 Cup um 60 % bis 70 % schneller abwickeln.“ „Aufgrund seiner durchdacht strukturierten Oberfläche ist Tebis einfach zu handhaben. So konnte unser Lehrling nach einer zweiwöchigen Schulung bei Tebis Consulting gleich loslegen“, berichtet er weiter. Mittlerweile nutzt MSDesign drei Tebis Arbeitsplätze und Christoph Schneeberger ist begeistert, dass er den gesamten Prozess von der Scandatenbearbeitung über Konstruktion bis hin zum Fräsen, egal ob mit 3+2 Achsen oder auch fünfachsig, in einem System abbilden kann.

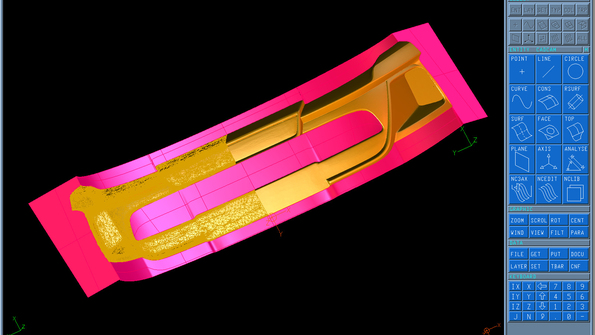

Das Ergebnis der Scan-Arbeiten ist in Tebis in Form von Netzen dargestellt: In Blau die Oberfläche des originalen Fiat 500 und in Rot die aus Clay modellierten Anbauteile für das Bodykit.

Auf dem Weg zu Serienfertigung

Nach der erfolgreichen Fertigstellung des Prototypen wurde dieser auf der IAA 2007 in Frankfurt der Öffentlichkeit präsentiert und avancierte sofort zu einem der Publikumslieblinge. Aber bei MSDesign ruht man sich auf solchen Erfolgen nicht aus, die Serienfertigung des Bodykits wurde geplant. „Je nach der zu produzierenden Stückzahl werden die Werkzeuge in Epoxidharz, Aluminium oder Stahl ausgeführt“, erklärt uns Rick Thomas, der Technik und Entwicklungsleiter von MSDesign. „Die Losgrößen bewegen sich dabei zwischen 500 und 40.000 Stück.“ Bevor jedoch die ersten Teile vom Band laufen konnten, gab es noch viel zu tun. Die Netzdaten der Bauteile des Bodykits mussten durch Straken in Flächen umgewandelt werden. Mit RSC für die Flächenrückführung und dem Optimizer für Class A Flächen bietet Tebis auch hierfür zeitsparende Lösungen an. Sobald die Flächen erzeugt waren, konnte mit Konstruktion und Fertigung der Aluminiumwerkzeuge begonnen werden. Die Gesamtlaufzeit des Projektes von der Designstudie über den Prototypen bis zur Serie dauerte etwa ein halbes Jahr. Im Januar 2008 liefen die ersten Serienteile vom Band.