Gewinnbringend Grenzen überschreiten

Der Spritzgusswerkzeugbauer Omega Tool Corp. hat durch die Kombination von Tebis Software, moderner Ausrüstung und strategischem Denken die Grenzen des Machbaren entscheidend verschoben. Ein Ende ist noch lange nicht in Sicht.

Firma

Omega Tool Corporation

Ort

Oldcastle, Kanada

Schwerpunkt

Beratung und Simulation

Vorteile

- Detaillierte Analyse der Anstellrichtungen

- Oberflächenqualitäten realistisch beurteilen

- Weniger Nacharbeit

Branche

Formenbau

Erschienen

2017

Interviewpartner: Delko Prebeg, Martin Chaput, Chief Operating Officer, Resource Utilization Manager

Tebis hat uns geholfen, hervorragende und sehr verlässliche Oberflächenqualitäten zu erzielen. Es lässt sich problemlos erlernen und anwenden.

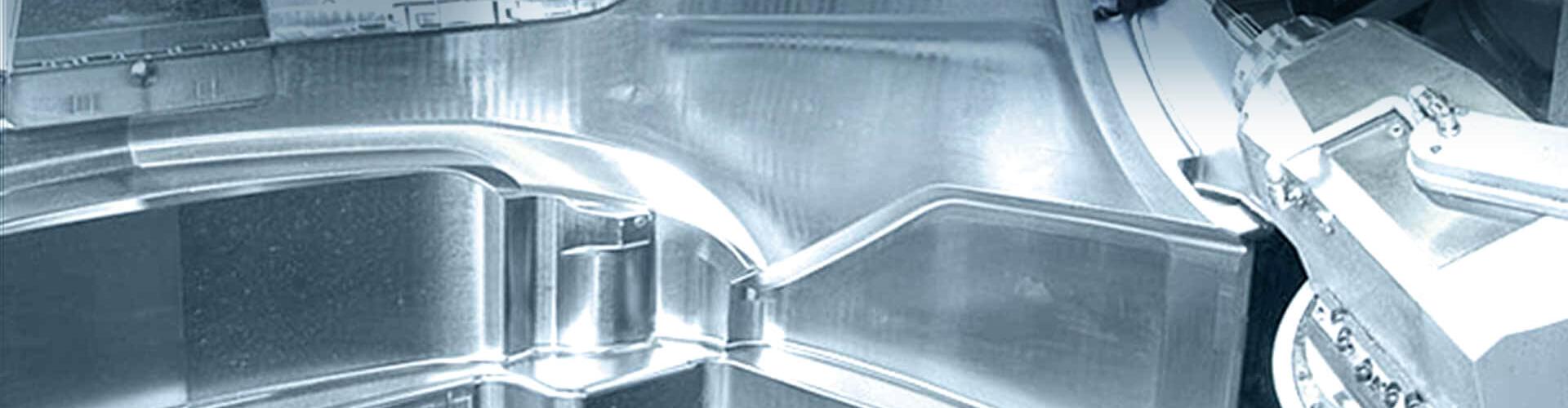

Für den Spritzgussformenhersteller im kanadischen Oldcastle, Ontario, ist gut nicht gut genug. Das sieht Chief Operating Officer Delko Prebeg ebenso wie seine hoch qualifizierten Mitarbeiter. Einerseits pflegt das Unternehmen eine Kultur der kontinuierlichen Verbesserung und Innovation, was unter anderem durch eine Auszeichnung der Professional Engineers of Ontario gewürdigt wurde. Andererseits fokussiert sich Omega auf Services und Produkte für branchenführende Kunden, die hervorragende Leistungen erwarten. „Unsere Nische sind Spritzgussformen für mittlere bis große, komplexe, ästhetisch gestaltete Automobilteile“, sagt Prebeg. „Der Wettbewerb in der Automobilbranche war schon immer hart, aber mit der Rezession von 2008 hat er eine ganz neue Dimension erreicht.“

Modernisierung und neue Standards

Etwa zu diesem Zeitpunkt publizierte Harbour Results, Inc., ein in Southfield, Michigan, ansässiges Beratungsunternehmen für die verarbeitende Industrie, einen Bericht über die Werkzeug- und Formenbaubranche. „Wir stellten fest, dass OEMs pro Jahr zehn Milliarden US-Dollar für Werkzeuge ausgeben“, sagt Nick Stanziola, Berater bei Harbour. Daher sollte das Unternehmen für Ford die wichtigsten Werkzeug- und Formenhersteller beurteilen, um die Werkzeugausgaben zu konsolidieren. Das Projekt löste bei Omega einige Grundsatzüberlegungen aus: Es wollte seine langfristige Strategie erneuern. Zur Unterstützung beauftragte der Hersteller Harbour.

„Wir erarbeiteten einen erneuerten, strategischen und fokussierten Fünfjahresplan, der die Zielsetzungen und Richtungsvorgaben des Unternehmens bündeln sollte“, sagt Stanziola. Zu den Zielen gehörten die Modernisierung der Maschinenausrüstung, die Minimierung des Outsourcing von Bearbeitungsvorgängen und die Verbesserung des Maschinendurchsatzes. Gleichzeitig wurden Standards erarbeitet und in der Fertigung umgesetzt. Die Partnerschaft zwischen Harbour und Omega verlief erfolgreich und besteht bis heute. Doch Omega gewann einen weiteren Verbündeten, um Mehrwert zu liefern und die Wettbewerbsfähigkeit zu verbessern: den CAD/CAM-Anbieter Tebis America, Inc. aus Troy, Michigan.

Der Spritzgussformenhersteller hatte bereits erfolgreich mit Tebis Software gearbeitet. 2013 wurde die Beziehung zwischen beiden Unternehmen ausgebaut. Omega forderte ein Team von Tebis Beratern aus Deutschland an, das eine Analyse der Prozesse durchführen und diese mit Bezug auf die globale Peer-Group testen sollte. Die Tebis Fertigungsexperten erarbeiteten Empfehlungen für die Bereiche Prozess, Standardisierung, Erhöhung der Maschinennutzung und Produktivität. Sie suchten nach Möglichkeiten, wie ein erweiterter Einsatz der Tebis Software und des Tebis Fertigungskonzepts Omega helfen könnte, die Wettbewerbsziele zu erreichen.

Vorteil von Simulationen

Die Simulations- und Analysetools von Tebis ermöglichen es, den Betrieb der Maschinen zu optimieren, indem sie etwa potenzielle Kollisionen zwischen der Bauteil- und Werkzeuggeometrie erkennen und vermeiden. Darüber hinaus kann die Materialabtragssimulation des Systems die Oberflächenqualitäten realistisch beurteilen. „Wir hatten noch keine Programme simuliert bevor wir Tebis Simulationslösungen einsetzten“, sagt Sal Mazza, Facilities Resource Manager bei Omega. „Unsere Betriebsabläufe wurden dadurch ganz erheblich beeinflusst.“

Besonders nützlich ist das beim 5-Achs-Simultanfräsen. Vor der Berechnung eines NC-Programms können Nutzer eine detaillierte Analyse der Anstellrichtungen für das Werkzeug durchführen, wobei auch die Kopfgeometrie und die Kinematik der Maschine in Betracht gezogen werden. Die Berechnungen zur Kollisionsvermeidung berücksichtigen die in der Tebis Werkzeugbibliothek enthaltenen Halterkomponenten, und die Tebis Simulationslösungen prüfen sämtliche Maschinenkomponenten und Endschalter. „Dadurch können wir nicht nur die Bearbeitungsvorgänge optimieren, sondern wir sparen auch Programmierzeit. Wir können mit den Tebis Simulationslösungen auch den Durchsatz von Anfang an erhöhen.“, erläutert Martin Chaput, Resource Utilization Manager bei Omega.

Die Folgeeffekte sind verbesserte Genauigkeit, weniger Nacharbeit und eine Verminderung des Ausbesserungsaufwands. „Tebis hat uns geholfen, hervorragende und sehr verlässliche Oberflächenqualitäten zu erzielen. Es lässt sich problemlos erlernen und anwenden. Unsere Mitarbeiter begreifen das System sehr schnell“, sagt Chaput. Darüber hinaus nutzt Omega die Simulation als Hilfsmittel, um offline zu programmieren und dabei effizient zu arbeiten, was ebenfalls Zeit spart.

Auch einige Wettbewerber von Omega arbeiten mit Simulationen, müssen aber typischerweise auf Drittanbieter zurückgreifen, um Daten in und aus ihrem CAD/CAM-System zu übertragen. Dies verlangsamt die Programmierung und erhöht die Fehlerwahrscheinlichkeit. Bei Omega kommt dies nicht vor, da die Möglichkeiten der Simulation mit den Tebis Software-Tools ebenso vollständig integriert sind wie das auf große Datenmengen gestützte Fertigungskonzept des Unternehmens.

Informationen und Daten als Kapital

Informationen und Daten sind in der Fertigungsumgebung Gold wert. Um möglichst viel davon erfassen zu können, hat Omega ein prozessinternes Messverfahren eingeführt, das einerseits in der Lage ist, bestimmte Eigenschaften zu ermitteln und andererseits Freiformmessungen im Fertigungsbereich und in den Bearbeitungszentren durchführt. „Wir entwickelten dafür eine Schnittstelle zu unserem Modul Measuring Point Generator MPoint für Oberflächenmessungen sowie zu unserem Modul Surface Measurement für erweiterte Analysefunktionen“, sagt Benson. „So kann Omega auf Abweichungen zwischen dem Werkstück und den CAD-Geometriedaten prüfen und die erforderlichen Korrekturen in Echtzeit vornehmen.“

Einige CAM-Softwarelösungen haben Probleme mit der 5-Achsen-Bearbeitung großer Werkstücke, weil sie mit großen Datenmengen verbunden sind und diese die Software ausbremsen. Bei Tebis dagegen sorgen die Algorithmen und der Aufbau der Software dafür, dass auch enorme Datenmengen sehr schnell verarbeitet werden. Maschinenbewegungen erfolgen bei Tebis sehr gleichmäßig, was eine außergewöhnlich hohe Oberflächenqualität ermöglicht.

„Bei der 3+2-achsigen spanenden Bearbeitung großer Teile ist oft ein Anstellen des Maschinenkopfes erforderlich, um den Bearbeitungswinkel anzupassen“, erläutert Benson. Jedes Mal, wenn Nutzer den Werkzeugwinkel oder -vektor ändern müssen, erhöht dies die Komplexität, und das kann die Software ausbremsen. „Für Tebis ist das kein Problem", so Benson. „So können Anwender auf den Maschinenkopf oder das Werkzeug klicken und seine Funktion simulieren, bei Bedarf on-the-fly Anpassungen vornehmen und das bearbeitete Programm zur Maschine zurücksenden.“

Effizienz und Verfügbarkeit verfolgen

Entsprechend der Vision von Daten als Hauptindikator für strategische Leistungsverbesserungen hat Omega ein Tracking-System für die Ressourcen wie etwa Maschinennutzung eingerichtet. Dabei ist das Tebis System mit dem Ressourcen-Dashboard verknüpft, so dass die Mitarbeiter in der Fertigung Zugriff auf die relevanten CAD/CAM-Daten haben. „Das System verfolgt die Effizienz und Verfügbarkeit der Maschinen. Daraus ergibt sich eine bessere Nutzung und dies ist eine zentrale Voraussetzung für unsere Zukunftsplanung“, sagt Prebeg. „Nach unserer Zusammenarbeit mit Tebis fahren wir mit Auslastungsquoten über 90 Prozent.“ Prebeg ist zuversichtlich, dass sich mit dem Tebis Modul Multiple Setup und neuer Technik in Form von Shuttles und Materialtransport-Robotern diese Zahl deutlich vergrößern wird. Überdies erzielte Omega eine zehnprozentige Senkung der pro Auftrag erforderlichen Gesamtbearbeitungszeit gegenüber dem Vorjahr, während die Gesamtproduktivität in den beiden letzten Jahren um etwa 30 Prozent gestiegen ist.

Außerdem konnte ein erheblicher Teil der von Outsourcing betroffenen Bearbeitungsaufträge ins Unternehmen zurückgeführt werden, da Omega seinen Fokus kontinuierlich auf den Durchsatz und die Genauigkeit der mit Tebis Software erzeugten Maschinenprogramme richtete. „Bei Tebis sind die Spanvorgänge präzise, nichts wird verschwendet“, lobt Chaput. Auch die Standardisierung des Engineering hat Fortschritte gemacht: Die gesamte Programmierung erfolgt anhand der gleichen Tebis Vorlage. Omega und Tebis arbeiten außerdem an der Optimierung der Fräserbahnen und der Reduzierung des Luftfräsens, weitere Verbesserungen sind geplant. „Insgesamt verschiebt Omega mit seinen Maßnahmen die Grenzen des Machbaren“, zieht Benson sein Fazit zur Erneuerung.