Mehr als Werkzeugmacher – die R&R Formentechnik automatisiert mit Tebis

Firma

R&R Formentechnik GmbH

Ort

Halver

Schwerpunkt

Prozesssichere, durchgängige und digitalisierte Fertigung

Digitaler Zwilling

Template/ SmartOps-Technologie

Digitale Werkzeugverwaltung

Branche

Luft- und Raumfahrt

Automobil

Prototypen- und Modellbau

Erschienen

2025

Interviewpartner: Björn Katthage, Geschäftsführer der R&R Formentechnik GmbH

Das Team der Prozesseinheit CAM hat maßgeblich dazu beigetragen, die Software Tebis optimal in unsere Prozesse zu integrieren. Der Weg in die Digitalisierung war nicht immer einfach, aber mit einer klaren Vision, viel Durchhaltevermögen und einer starken Partnerschaft haben wir es geschafft, unsere Produktion auf ein ganz neues Level zu heben.

Unser Fazit: Digitalisierung geht für uns weit über das papierlose Arbeiten hinaus – sie eröffnet uns neue Möglichkeiten, Abläufe intelligent miteinander zu verknüpfen und unser Unternehmen zukunftsfähig zu machen. Und vor allem: Sie rechnet sich für uns auch wirtschaftlich.

R&R Formentechnik GmbH

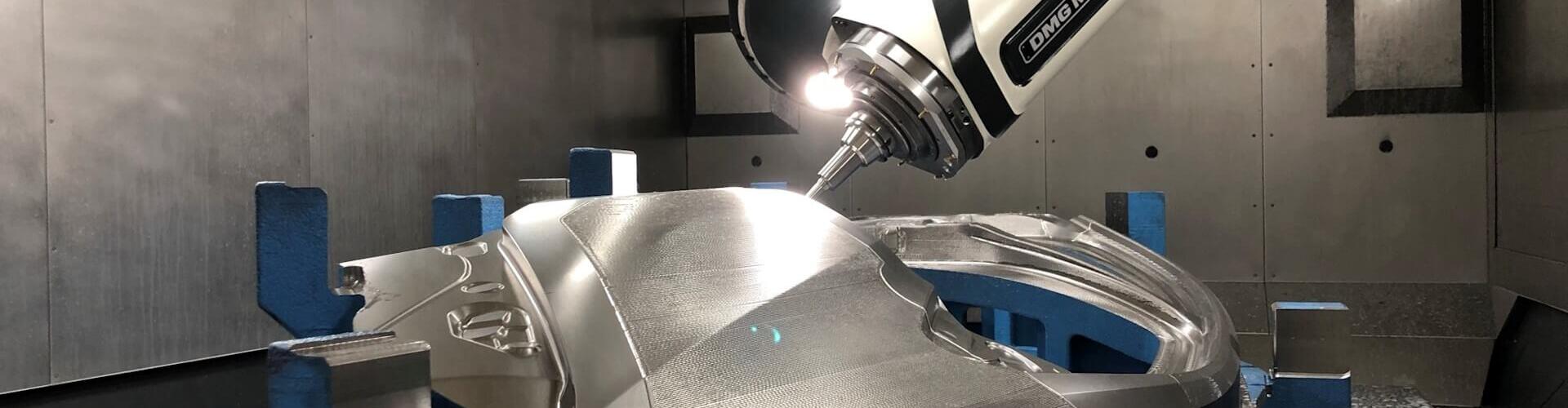

Das Unternehmen mit Sitz in Halver positioniert sich als kompetenter Partner in der mechanischen Bearbeitung hochkomplexer Komponenten und Baugruppen.

Angefangen bei Werkzeugstahl über Titan, Aluminium, Kupfer bis hin zu Sonderlegierungen bearbeitet R&R Formentechnik alles, was an Materialien in der Automobil-, Luft- und Raumfahrtindustrie oder auch im Prototypen- und Modellbau benötigt wird.

Der Weg in die Digitalisierung

Die CAD / CAM-Lösung der Tebis AG bezeichnet Björn Katthage, Geschäftsführer der R&R Formentechnik GmbH, als zentralen Baustein seiner Fertigung

Über die Jahre haben wir in enger Zusammenarbeit mit Tebis ein System aufgebaut, das weit mehr ist als nur papierloses Arbeiten – es ist der Schlüssel für digitale Durchgängigkeit und die Effizienzsteigerung in unserer Produktion. Uns war von Anfang an klar, wie wichtig es für uns ist, uns zukunftsfähig aufzustellen. Um als Unternehmen in diesem schwierigen Marktumfeld zu bestehen, muss man weit nach vorne blicken.

Björn Katthage führt aus: "Wir sahen und sehen die Zusammenarbeit mit Tebis vor diesem Hintergrund nicht als schnell mal installierte, singuläre Softwarelösung. Vielmehr ging es uns von Anfang an um die Erarbeitung einer skalierbaren, zukunftsfähigen Infrastruktur. Unsere gemeinsam mit Tebis weiterentwickelte Lösung stellt für uns heute das Herzstück unserer gesamten Fertigung dar." Björn Katthage erinnert sich an die ersten Schritte: „Tebis setzen wir bereits seit unserer Gründung 2011 ein. Allerdings nutzten wir anfänglich nur einen Bruchteil der Möglichkeiten, die diese CAM-Software bietet. Mit dem Erwerb einer CAM-Software ist es ja natürlich noch nicht getan, das System ist nur so gut wie das Wissen, welches im System verankert ist. Dazu müssen die Basis und die Struktur der Verwaltung zielgerichtet gestaltet sein. 2019 entschieden wir uns dafür, mit Tebis die Grundlage für unsere künftige Automation zu legen und erstellten ein entsprechendes Technologiekonzept mit Fokus auf Effizienz und Zukunftsfähigkeit. Das Team, das sich damals bei uns im Haus formierte, war durch die Bank digital-affin und hochmotiviert – wir brannten darauf, das Potenzial, das Tebis bietet, auszuloten und proaktiv weiter zu entwickeln, um die Lösung an unsere Anforderungen anzupassen. Für uns stellt der Weg in die Automatisierung sich als gemeinsamer Entwicklungsprozess dar – und diese Wahrnehmung ist beidseitig: Unsere Vision, unsere Innovationskraft und unsere technologischen Vorschläge können wir durchgängig einbringen und arbeiten auf freundschaftlicher Augenhöhe.

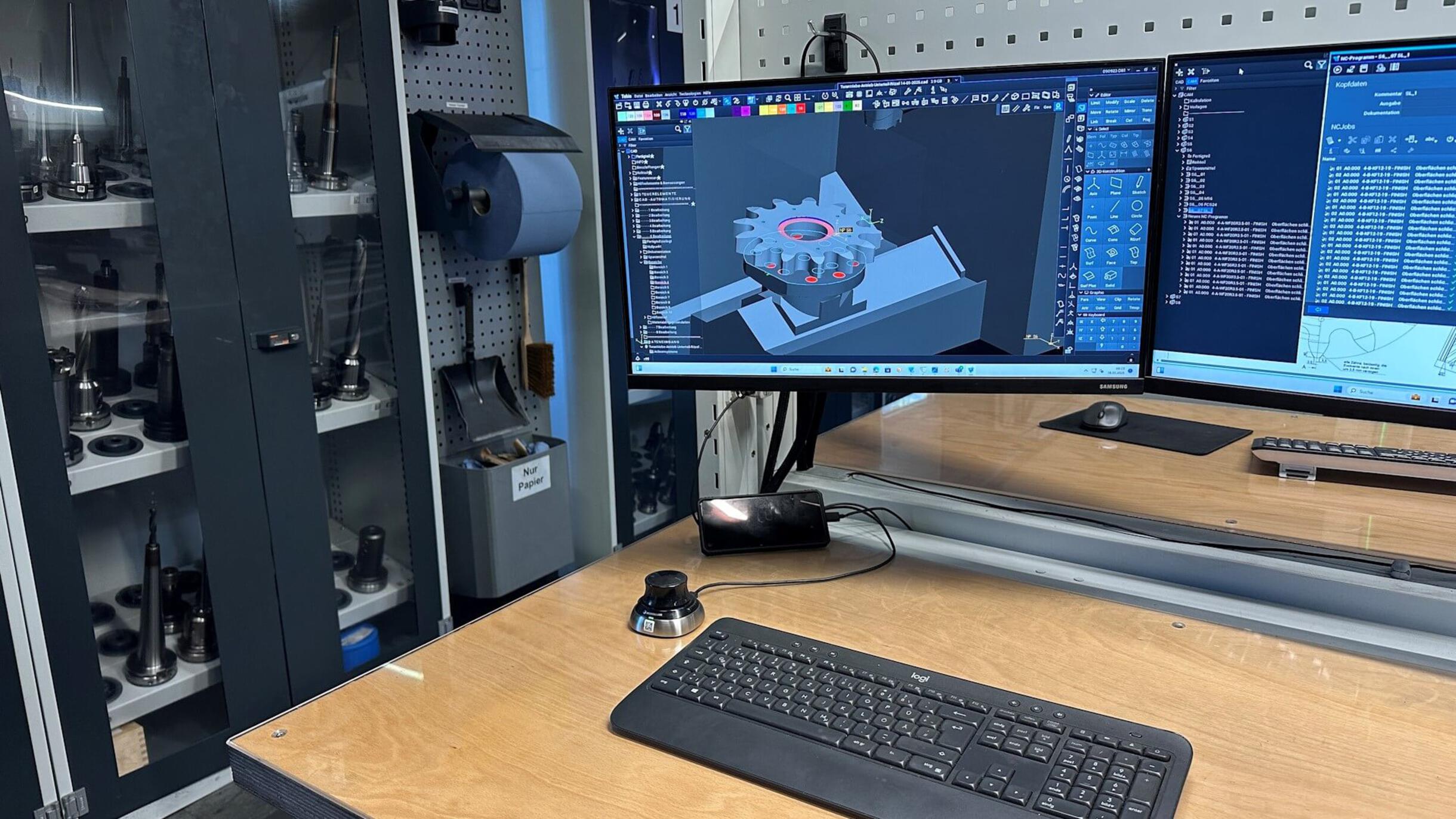

Der Anspruch: Performanter Programmieren

Das Team der Prozesseinheit CAM, ein Trupp an versierten, praxisnahen CAM-Profis, steht für die technologische Beratung der Tebis Firmenkunden bereit. Sie sichten den Maschinenpark des Kunden, gehen Schritt für Schritt und gemeinsam vor Ort alle wesentlichen Arbeitsschritte durch und schaffen die Grundlagen für den Aufbau effizienter Prozesse und strukturierter Ablage von Wissen und virtuellen Zwillingen – so auch bei R&R Formentechnik. Hier fokussierte sich das Projekt vor allem darauf, die Programmierung effizienter zu gestalten. Insbesondere die Bearbeitung von Regelgeometrien in häufig anzutreffender „Plattenbearbeitung“ und 2,5D Bearbeitung war bislang langwierig und aufwändig.

Dazu war es notwendig, zunächst einmal die bestehenden Datenbanken zu überarbeiten. Björn Katthage:

Natürlich starteten wir nicht bei Null, R&R Formentechnik verfügte ja bereits über eine erste digitale Werkzeugdatenbank sowie eine MES-basierte Prozessstruktur. Was fehlte, waren Überblick, Systematik und Zielsetzung. Gemeinsam mit Tebis machten wir uns an die zielgerichtete Gestaltung unserer Werkzeugdatenbanken.

Die grundlegende Frage lautete: Mit wie vielen Werkzeugen will R&R Formentechnik eigentlich arbeiten?

Die Tebis Process Solutions und die Werkzeugdatenbank

Gemeinsam sortierte man palettenweise alte Werkzeuge aus, klassifizierte den verbliebenen Bestand und überarbeitete die Datenbanken zu konsistenten Datensätzen. In Tebis bildete man alle Werkzeuge vollständig Artikel- und Komponenten-basiert digital nach. Die Standardisierung bringt Vorteile im Einkauf, vereinfacht die Programmierung und reduziert letztendlich den Aufwand beim Rüsten in der Fertigung. Eine weitere Klassifizierung der Werkzeuge – etwa „Eco“ / „High-Performance“ – sichert die Wirtschaftlichkeit des Einsatzes des Hartmetalls. So haben Fräser beispielsweise bis zu 700 Schnittparameter, gebunden an Strategie, Material, Maschine. Teure und empfindliche Werkzeuge werden seit der Standardisierung nur noch da verwendet, wo ihr Einsatz angebracht ist und werden dadurch geschont.

Die auf die restrukturierte Werkzeugverwaltung aufgesetzte NC-Automation ist nun in der Lage, abhängig von der zu bearbeiteten Geometrie, dem Werkstoff und der gewählten Maschine, automatisch die erforderlichen Werkzeuge zu ermitteln und die entsprechende Strategie auszuwählen. Die für das Unternehmen typische hohe Menge an Standardbohrungen ist damit jetzt in Minuten erledigt.

Die digitalisierte Werkzeugverwaltung ist skalierbar und per Artikel-Nummer ist jedes Werkzeug komplett rückverfolgbar. Björn Katthage führt aus:

Natürlich ging es uns nicht um Ordnung um der Ordnung willen – sondern hinter diesem Projekt standen klare wirtschaftliche Erwägungen. Unser Werkzeuglager überzeugt heute durch Qualität, und Übersichtlichkeit. Wir fertigen mit hoher Qualität und quasi ohne Ausschuss. Sprich: wir verfügen über absolute Prozesssicherheit.

Der Blick nach vorn

Im Zuge der Umstellung auf Tebis 4.1 erweiterte R&R Formentechnik die Verwendung der Tebis-Templates auf die Spannmittelverwaltung. Momentan, so verrät Björn Katthage, geht die Zusammenarbeit mit der Tebis Prozesseinheit sogar noch weiter:

Wir sind stolz darauf, dass Tebis uns zu seinen Pilotkunden in Bezug auf seine neue SmartOps-Technologie ausgewählt hat.

SmartOps – so heißt die leistungsstarke Tebis-Technologie für interaktive, flexible und automatisierte CAD/CAM-Prozesse. Basierend auf der ursprünglichen Template-Technologie bietet sie wesentliche weitere Möglichkeiten rund um die automatisierte Programmierung. R&R Formentechnik qualifizierte sich aufgrund diverser Eigenschaften als idealer Pilotkunde für das Thema SmartOps: Bereits in der voran gegangenen Zusammenarbeit trug das Unternehmen durch seine Basis an strukturierten Daten und die eigenen Software-Entwicklungen aktiv zur Weiterentwicklung bei. Die vorhandene MES-Prozessstruktur erlaubte eine schnelle Integration von SmartOps. Björn Katthage formuliert es so:

Auf Basis unserer Rahmenbedingungen und unserer Vorarbeit kann SmartOps sein Potenzial vollauf entfalten.

Durch klare Strukturen, vollständige Rückverfolgbarkeit und smarte Synergien zwischen Folgeaufträgen hat R&R Formentechnik seine Prozesse mit Unterstützung der Tebis Prozesseinheit CAM optimiert und profitiert heute von einem echten Wettbewerbsvorteil.

Björn Katthage:

Das Team der Prozesseinheit CAM hat maßgeblich dazu beigetragen, die Software Tebis optimal in unsere Prozesse zu integrieren. Der Weg in die Digitalisierung war nicht immer einfach, aber mit einer klaren Vision, viel Durchhaltevermögen und einer starken Partnerschaft haben wir es geschafft, unsere Produktion auf ein ganz neues Level zu heben.

Unser Fazit: Digitalisierung geht für uns weit über das papierlose Arbeiten hinaus – sie eröffnet uns neue Möglichkeiten, Abläufe intelligent miteinander zu verknüpfen und unser Unternehmen zukunftsfähig zu machen. Und vor allem: Sie rechnet sich für uns auch wirtschaftlich.

Wir sind natürlich auch stolz darauf, dass man uns als Innovations-Treiber wahrnimmt und dass wir als SmartOps-Pilotkunde jetzt umgekehrt auch Tebis aktiv unterstützen können. Nun verbinden sich Technik und Prozess-Kompetenz.

Exakter virtueller Zwilling als Fundament einer prozesssicheren Fertigung

Das Team von Tebis hat bei R& R Formentechnik alle Maschinen und Spannmittel sorgfältig digitalisiert. Alle Zerspanungswerkzeuge wurden gesichtet, sortiert, klassifiziert und sind nun ebenfalls akribisch erfasst.

Die digitalen Zwillinge wurden eins zu eins in der virtuellen Fertigungsumgebung hinterlegt. So lassen sich mögliche Kollisionen und Endschalterprobleme noch vor der NC-Ausgabe erkennen und beheben.

Unverzichtbar, denn: Kollisionssichere NC-Programme sowie die integrierte Simulation und die Verifikation bilden das virtuelle Fundament einer prozesssicheren Fertigung