Sind Ihre Fertigungsdaten schon im digitalen Flow?

→ Was ist ein ganzheitlicher Prozessansatz?

→ Warum lohnt es sich, den Datenfluss im Unternehmen zu organisieren?

→ Was bewirkt die digitale Verknüpfung konkret?

→ Wie gehen andere Werkzeugbau-Unternehmen die Herausforderung an?

Sind alle Ihre Fertigungsinformationen schon im digitalen Flow oder suchen Sie diese noch zu Fuß zusammen? Die Wahrheit liegt wahrscheinlich irgendwo dazwischen. Kürzlich habe ich ein empfehlenswertes Interview zum intelligenten Datenfluss in der Unikatfertigung gelesen und warum dieser so wichtig ist. Das Interview mit Prof. Dr. Gansauge (TH Deggendorf) fand ich so interessant, dass es den Anstoß zu meinem Blogartikel gab. Als anschauliches Beispiel habe ich dazu auch einen Praxisbericht unseres Kunden herausgesucht, wie er die Herausforderung angeht.

Es ist doch oft so, dass das exzellente Bauchgefühl erfahrener Mitarbeiter bislang den entscheidenden Vorteil in der Fertigung brachte. Heutzutage können Entscheidungen aber auf Grund von zahlen- und faktenbasierten Informationen aus der Fertigung getroffen werden. Sie lassen sich abwägen, sind belegbar und für andere nachvollziehbar. Voraussetzung: ein nahtloser, digitaler und vor allem effektiver Informationsfluss im gesamten Unternehmen.

Ganzheitlicher Prozessansatz im Werkzeugbau und Formenbau

Viele Umfragen ergeben, dass die Digitalisierung in der Branche als wichtig bewertet wird. Dessen ungeachtet stößt der digitale Wandel im hochkomplexen Umfeld der industriellen Unikatifertigung auf spezielle Herausforderungen. Das Spannungsfeld liegt einerseits in den vielschichtigen technischen Herausforderungen mit teilweise komplexen Zusammenhängen der Unikatfertigung und andererseits in der wirtschaftlichen Lösung mit bestmöglicher Umsetzung. Meines Erachtens lassen sich beide Seiten zusammenbringen: über einen ganzheitlichen Prozessansatz und digitalisierte Fertigungsinformationen.

Ich erkläre den ganzheitlichen Prozessansatz gerne als "zentrales Nervensystem", ähnlich dem des Menschen. Es sammelt, verteilt und verwertet zahlreiche Informationen. Wobei von Kopf bis Fuß jeder Teil des Körpers nur die für ihn interessanten Informationen erhält.

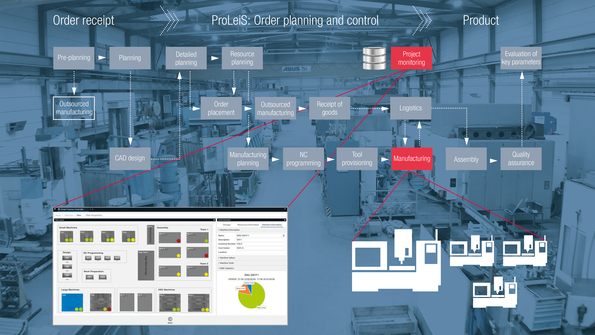

Als Produktmanager spreche ich dann von einem digitalen Fertigungsmanagement, das den Gesamtprozess in einem Werkzeugbau und anderen Unikatfertigern umfasst. Dafür benötigen wir eine digitale Verknüpfung einzelner Prozesse zu einem ganzheitlichen System. Dieses beinhaltet die Digitalisierung und Verknüpfung von Informationen aus der Fertigung ebenso sowie das Einbinden von Informationen aus angrenzenden Prozessen (Planung, Logistik) und Abteilungen (Einkauf, Geschäftsleitung).

Besonders die Vernetzung des Informationsflusses schafft im Werkzeugbau-Unternehmen neue Bezüge. Es ergeben sich wertvolle Möglichkeiten, sich effizienter aufeinander abzustimmen oder auch für datenbasierte Geschäftsmodelle. Genauso ein zentrales Nervensystem in der Unikatfertigung ist unser MES ProLeiS. Unsere Software-Lösung zieht als offene Integrationsplattform verschiedenste Fertigungsinformationen heran und stellt relevante Daten digital in Echtzeit in alle Richtungen bereit. Das ProLeiS-Plus: Mit dem MES lassen sich zudem Werkzeugbau-Abläufe digital planen, dirigieren und auswerten. Zu diesem Thema empfehle ich - unabhängig von der ProLeiS Software - folgendes Interview aus der Fachpresse.

Wissenswertes zum digitalen Informationsfluss

Theorie trifft Praxis: Im Interview legt Professor Dr. Ludwig Gansauge, Technische Hochschule Deggendorf, anschaulich dar, warum es sich für die Branche lohnt, den Datenfluss im gesamten Unternehmen genauer unter die Lupe zu nehmen. Mehr noch, diesen zu strukturieren und stringent zu digitalisieren. Lesen Sie rein:

Fertigungsinformationen systematisch und ganzheitlich behandeln → Zum Interview

Effiziente Insellösungen - fehlende Verknüpfung

In dem Gespräch mit der Fachpresse wird deutlich, dass im Werkzeugbau viele Einzelprozesse oft technisch bereits sehr gut ausgearbeitet sind. Zum Beispiel existieren in der Kalkulation und Planung, der parametrischen Konstruktion bis zur automatisierten NC-Programmierung und Montage eine Vielzahl guter Lösungen, die für sich selbst betrachtet gute Ergebnisse und spürbare Auswirkungen in Sachen Effizienz, Geschwindigkeit und Flexibilität mit sich bringen. Leider - und das sehe ich genauso - sind sie nur selten aufeinander abgestimmt oder konsequent miteinander verknüpft. Der Informationsfluss gerät ins Stocken. Auf die intelligente Verknüpfung zu einem ganzheitlichen System lege ich aber mein Augenmerk als Produktmanager von ProLeiS.

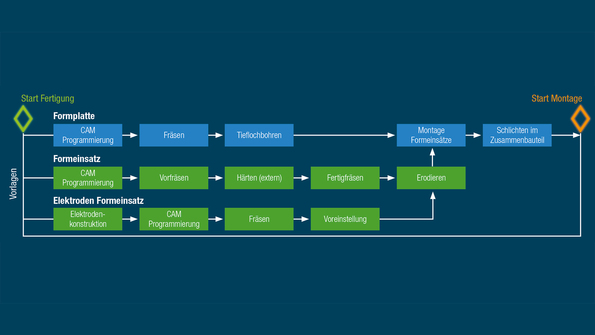

Ein konkretes Beispiel: Jeder Mitarbeiter verantwortet seinen Bereich und sorgt zum Beispiel dafür, dass seine Maschinen gut ausgelastet sind - soweit, so gut. Schlussendlich kommen in der Montage alle Teile zusammen. Mal früher, mal später. Und das aus unterschiedlichen Gründen, die nicht immer kommuniziert werden. Solche Lücken im Informationsfluss wirken sich negativ aus: Während wichtige Teile zur Montage noch fehlen, versperren andere den Weg und erhöhen Liegezeiten. Das muss nicht sein.

Mit ProLeiS greifen wir genau solche Fragestellungen auf. Diese und ähnliche Schwachstellen kann ein Werkzeugbau mit einem ganzheitlichen Prozessansatz beheben. Denn die durchgängige Kommunikation etwa von Fertigungs- oder Montagereihenfolgen über die Produktionskette hinweg ermöglicht von vornherein eine bessere Koordination und mehr Transparenz. Eine Aufgabe, wie geschaffen für ein zentrales Nervensystem wie ProLeiS, das wir mit den Anforderungen unserer Kunden aus dem Werkzeugbau verbinden. Wie im folgenden Praxisbeispiel unseres Kunden "Koller Formenbau GmbH".

Wer verlässliche Aussagen zu Terminen, Verfügbarkeiten und Preisen treffen will, braucht Zahlen, Daten und Fakten auf dem aktuellen Stand. Diesen praktischen Ansatz verfolgt unser Kunde und spricht darüber in der Reportage.

„Egal ob Terminverschiebung, Feuerwehrauftrag oder der Ausfall einer Maschine – mit ein paar Mausklicks im System haben wir Klarheit und sind aussagefähig gegenüber dem Kunden.“

Mehr lesen Sie im kompletten Anwenderbericht. Laden Sie sich das PDF herunter: Koller Formenbau schafft Planungssicherheit und Transparenz mit ProLeiS

Ganz allgemein möchte ich Ihnen noch ans Herz legen, sich Gedanken zu machen über einen digitalen Wissenstransfer und die Know-how-Konservierung in Ihrem Unternehmen. Wie Sie dazu Ihre Fertigungsinformationen clever digitalisieren, wird mein nächstes Blogthema sein. Aktuell werte ich Erfahrungen, Tipps und viele Hinweise aus, die wir und unsere Kunden wertvoll finden.

Sie möchten mehr über die Schritt für Schritt Umsetzung mit ProLeiS wissen? Laden Sie den Anwenderbericht herunter, weiterführende Informationen bieten unsere MES-Webseiten.

Jetzt Anwenderbericht downloaden: Koller Formenbau schafft Planungssicherheit und Transparenz mit ProLeiS

Unser Autor: