Chance 3-Achs-Bearbeitung

Mit den passenden Werkzeugen zum optimalen Schlichtergebnis

Wir sprachen mit Hisashi Yamaguchi, einem General Manager beim japanischen Handelshaus Marubeni Information Systems Co., Ltd. (MSYS), über die neue Gallea-Serie des Werkzeugherstellers MOLDINO. Dabei ging es nicht nur um die Vorteile von Kreissegmentfräsern und Mehrseitenbearbeitung. Der General Manager ist überzeugt: 3-Achs-Maschinen sollten auch in modernen Maschinenparks einen festen Platz haben. Denn mit den richtigen Werkzeugen und der passenden CAD/CAM-Software lässt sich enorm viel aus diesen Maschinen herausholen.

Hisashi Yamaguchi ist ein General Manager beim japanischen Handelshaus Marubeni Information Systems Co., Ltd. (MSYS) und leitet dort seit 2019 den Bereich für CAD/CAM Fertigungslösungen. Yamaguchi greift auf 25 Jahre Erfahrung in der Fertigungsindustrie zurück. MSYS hat über 500 Mitarbeiter und ist eine hundertprozentige Tochter von Marubeni Corporation, des fünftgrößten Handelshauses in Japan.

Herr Yamaguchi, im Sommer 2019 hat MOLDINO in Deutschland drei neue Werkzeuge der sogenannten GALLEA-Serie auf den Markt gebracht. In Japan sind diese Werkzeuge ja schon seit Längerem bekannt. Was ist das Besondere daran?

Zur Gallea-Serie gehören Wendeplatten- und Vollhartmetallwerkzeuge, mit denen sich im Werkzeug- und Formenbau hocheffizient schlichten und vorschlichten lässt. Übrigens werden Gallea-Werkzeuge auch in Deutschland bereits seit 2016 sehr erfolgreich eingesetzt. Damals hat MOLDINO weltweit den ersten Wendeplattenfräser mit tonnenförmiger Geometrie auf den Markt gebracht.

Ein Tonnenfräser ist ein Kreissegmentfräser?

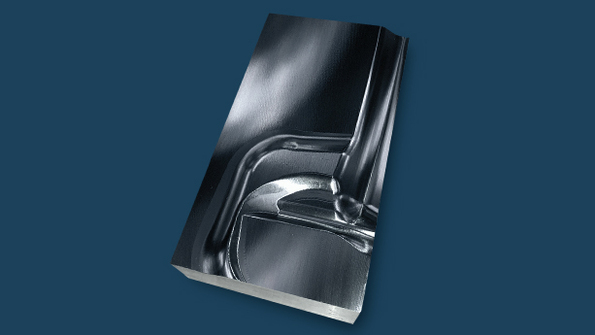

Genau. Mit Kreissegmentfräsern schlichten Sie geneigte Flankenflächen weitaus schneller als mit herkömmlichen Werkzeugen. Denn Sie können hier mit wesentlich höheren Zustellungen, Bahnabständen und Zeilensprüngen arbeiten. Und das bei gleichem Durchmesser und zum Teil sogar mit besserer Rautiefe.

Und wodurch zeichnen sich die drei neuen Werkzeuge der Gallea-Serie aus, die seit dem letzten November auch in Deutschland vertrieben wird?

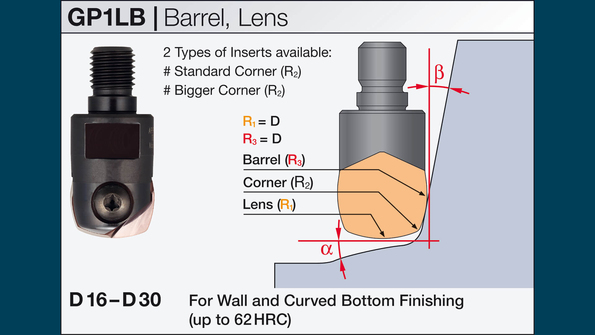

Der GS4TN ist ein Vollhartmetall-Tonnenwerkzeug tangentialer Form, der sich insbesondere zum 5-achsigen Schlichten harter Materialien sehr gut einsetzen lässt. Der GP1T und der GP1LB sind Wendeplattenfräser. Auch der GP1T eignet sich vor allem für die 5-achsige Bearbeitung. Der GP1LB hingegen spielt seine Stärken bei der 3-achsigen Bearbeitung voll aus. Er ist sogar extra hierfür entwickelt worden.

Aber macht es denn – zumindest in Hightech-Märkten – heutzutage noch Sinn, spezielle Fräswerkzeuge für die rein 3-achsige Bearbeitung zu entwickeln? Die Maschinen werden doch immer leistungsfähiger. Alle Welt redet vom 5-achsigen Simultanfräsen oder zumindest von der Mehrseitenbearbeitung mit Stellachsen. Und betont die Vorteile von Kreissegmentfräsern gegenüber Kugelfräsern.

Natürlich gibt es Geometrien, bei denen die mehrachsige Bearbeitung die erste Wahl ist. Und bei mehrachsigen Bearbeitungen sollte man auch immer über den Einsatz von Tonnenfräsern nachdenken.

Aber häufig ist die 3-achsige Bearbeitung deutlich schneller und bringt qualitativ bessere Oberflächen hervor. Um es auf den Punkt zu bringen: In den wenigsten Fällen ist es zielführend, seinen Maschinenpark ausschließlich mit Mehrachsenmaschinen auszustatten und dann zu hoffen, dass damit die ganze Fertigung schneller und besser wird.

Zumal diese Maschinen ja auch nicht gerade günstig sind.

Ganz genau. Die Kunst ist doch, 3-achsige und 5-achsige Bearbeitungen so zu kombinieren, dass die Maschinen und Werkzeuge in Abhängigkeit von der Größe, dem Material, der Komplexität der Geometrie und der geforderten Oberflächenqualität immer bestmöglich genutzt werden. Den „optimalen“ Maschinenpark gibt es nicht. Das hat immer was mit einer genauen und individuellen Kosten-Nutzen-Analyse zu tun. Was bringt es mir beispielsweise, ein hinterschnittfreies Bauteil auf einer 5-Achsen-Portalfräsmaschine mit einem tonnenförmigen Vollhartmetallfräser zu schlichten, während die 3-Achs-Maschine stillsteht und ein weitaus komplexeres und größeres Bauteil auf seine Bearbeitung wartet?

Jetzt haben Sie uns neugierig gemacht. Was genau sind denn die Vorteile des GP1LB?

Er vereint drei Werkzeuggeometrien in sich – neben der tonnenförmigen Geometrie für geneigte Flanken verfügt er zusätzlich über eine linsenförmige Geometrie, mit der sich geneigte Bodenflächen sehr schnell bearbeiten lassen, sowie über eine Zwischengeometrie für Randbereiche. Auf diese Weise können bis zu drei Steigungsbereiche ohne Werkzeugwechsel komplett 3-achsig bearbeitet werden. Je nach Bauteilgeometrie sind Zeiteinsparungen von mehr als 40 Prozent realistisch.

Das stellt aber doch auch hohe Anforderungen an die CAD/CAM-Software.

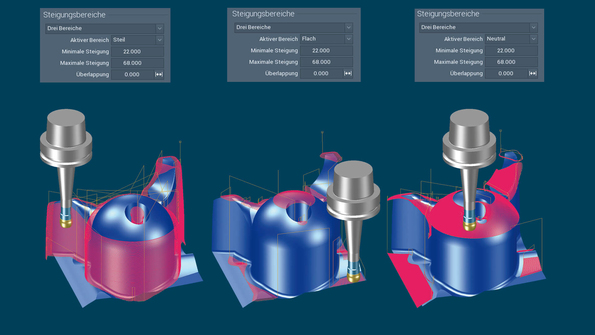

Natürlich muss das auch die CAD/CAM-Software mit ihren Strategien unterstützen. Die Frässtrategien von Tebis passen perfekt zu den verschiedenen Werkzeugtypen von MOLDINO. Das gilt auch für den GP1LB. Der große Vorteil ist: Mit Tebis lässt sich schnell und einfach ermitteln, welche Bereiche des Bauteils sich am besten mit der linsenförmigen Geometrie des Fräswerkzeugs bearbeiten lassen, welche mit der tonnenförmigen Geometrie und welche mit der Zwischengeometrie.

Das heißt?

Tebis teilt die Geometrie mit entsprechenden CAD-Funktionen steigungsabhängig in drei Steigungsbereiche auf, die dann mit unterschiedlichen Strategien und Zustellungen in einem Zug bearbeitet werden können.

In Japan wird der GP1LB ja bereits seit 2016 eingesetzt. Wie reagiert der dortige Markt?

Das Interesse ist auf jeden Fall groß. MOLDINO und Tebis haben das Konzept auf Messen wie der JIMTOF zusammen vorgestellt. Darüber hinaus gab es seit 2016 landesweit acht Workshops mit teilweise bis zu 100 Teilnehmern.

Vielen ist wahrscheinlich gar nicht bewusst, welches Optimierungspotenzial in den Werkzeugen und in der CAD/CAM-Software steckt.

Ja, das stellen wir immer wieder fest. Leider wird unterschätzt, wie stark Werkzeuge und CAD/CAM-Software die Fertigung beeinflussen. Sobald den Teilnehmern unserer Workshops klar wird, welche enorme Hebelwirkung Werkzeuge und Software auf die gesamte Fertigung haben, wollen sie unbedingt mehr wissen. Wir zeigen an vielen Praxisbeispielen, welche Werkzeuge und welche Strategien für den konkreten Anwendungsfall am schnellsten und effizientesten sind. MOLDINO hat für jeden Einsatz das passende Werkzeug im Portfolio.

Und Tebis die passende Strategie.

So ist es. Dazu kommt, dass sich die Laufzeiten in Tebis sehr genau berechnen lassen, was die Auslastung der Maschinen noch einmal verbessert. Zudem werden alle Werkzeuge absolut detailgetreu in einer virtuellen Werkzeugbibliothek gespeichert. Einerseits ermöglicht dies in Kombination mit weiteren Tebis Prozessbibliotheken eine absolut präzise NC-Simulation in der CAD/CAM-Umgebung. Andererseits vereinfacht dies die automatisierte NC-Programmierung. Denn das Wissen, welches Werkzeug sich für welche Bearbeitung am besten eignet, lässt sich im System schablonenbasiert hinterlegen und ist somit für alle jederzeit verfügbar.

Verwandte Themen

Mit Kreissegmentfräsern schneller schlichten und vorschlichten