Carenza di personale qualificato? Ecco 10 strategie utili.

I criteri per la copertura di questi posti sono elevati: si ricercano operatori meccanici, operatori di macchine utensili, tornitori o fresatori che abbiano completato il ciclo di formazione e possibilmente possiedano già un’esperienza di lavoro pluriennale. Preferibilmente, i programmatori CAM dovrebbero conoscere anche un software CAD/CAM specifico, mentre gli operatori delle macchine dovrebbero avere dimestichezza con determinati macchinari, come le macchine di tornitura e fresatura a 5 assi. Dovrebbero inoltre padroneggiare senza problemi attività soggette a errori come l’attrezzaggio e la calibrazione, anche in tempi estremamente ristretti.

Certamente si può fare qualcosa per ottimizzare la ricerca di candidati qualificati in un mercato del lavoro altamente competitivo (vedere il suggerimento 10). Ma dobbiamo essere onesti: non si può fare nulla “contro” la carenza di manodopera qualificata in sé. Questa è la situazione di fatto. Ciò nonostante, esistono soluzioni che permettono alle aziende di mantenere una buona produttività anche con un personale più ridotto e di far fronte alla perdita di dipendenti.

I criteri per la copertura di questi posti sono elevati: si ricercano operatori meccanici, operatori di macchine utensili, tornitori o fresatori che abbiano completato il ciclo di formazione e possibilmente possiedano già un’esperienza di lavoro pluriennale. Preferibilmente, i programmatori CAM dovrebbero conoscere anche un software CAD/CAM specifico, mentre gli operatori delle macchine dovrebbero avere dimestichezza con determinati macchinari, come le macchine di tornitura e fresatura a 5 assi. Dovrebbero inoltre padroneggiare senza problemi attività soggette a errori come l’attrezzaggio e la calibrazione, anche in tempi estremamente ristretti.

Certamente si può fare qualcosa per ottimizzare la ricerca di candidati qualificati in un mercato del lavoro altamente competitivo (vedere il suggerimento 10). Ma dobbiamo essere onesti: non si può fare nulla contro la carenza di manodopera qualificata in sé. Questa è la situazione di fatto. Ciò nonostante, esistono soluzioni che permettono alle aziende di mantenere una buona produttività anche con un personale ridotto e di far fronte alla perdita di dipendenti.

A mio parere, l’operatore macchina altamente specializzato, che per l’intera giornata sta fisso in una data postazione, scomparirà. Non è solo un problema di carenza di lavoratori qualificati: la domanda di produzione semiautomatica è anche, in ultima analisi, una questione di maggiore efficienza. Gli operatori dovrebbero avere la possibilità di creare i propri programmi CAM o di gestire più macchine contemporaneamente, ma senza che ciò vada a scapito della sicurezza. In molte aziende questa è già una prassi comune. E funziona, perché grazie all’automazione i dipendenti sono esonerati da diverse attività di routine.

La standardizzazione è il presupposto basilare di qualsiasi automazione: si tratta di definire con precisione una serie di parametri, (ad esempio a quale classe di componenti appartiene una lamiera forata da 100*500 millimetri) perché ad ogni categoria possono essere assegnati metodi e utensili di produzione specifici. Spesso si sentono affermazioni come “I nostri componenti sono così diversi che non è possibile classificarli in una griglia…”. Invece sì. Anzi: non solo è possibile, ma è assolutamente necessario, perché solo in questo modo si può restare competitivi. La standardizzazione inizia già con il calcolo dell’offerta e prosegue fino alla fine, passando per la preparazione del lavoro e la determinazione dei costi di attrezzaggio. La mancanza di utensili e sistemi di bloccaggio standard può tradursi in un notevole aumento dei costi!

Quando si parla di automazione in sala macchine, si pensa normalmente a celle di produzione complete o a sistemi di automazione che caricano e scaricano le macchine con processi robotizzati. Questo è certamente un aspetto essenziale (vedere il suggerimento 8). Ma in questo caso intendo qualcosa di diverso: penso a operatori delle macchine che assemblano gli utensili, caricano i magazzini, fissano e misurano il componente, controllano la qualità del pezzo finito e monitorano la lavorazione, a volte anche con una mano sul potenziometro. Molte di queste attività possono essere eliminate o notevolmente semplificate trasferendo le operazioni e le relative decisioni al software.

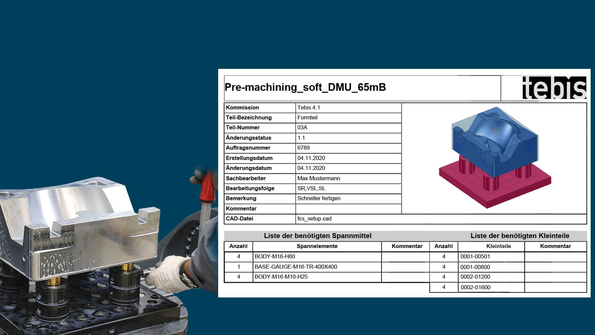

In termini concreti: utilizzando un software CAD/CAM idoneo, come Tebis, il programmatore CAM può già attrezzare la macchina con i sistemi di bloccaggio adatti. Può scegliere utensili completi con parametri di taglio predefiniti che si adattino perfettamente alla lavorazione, al materiale e alla macchina. Può misurare il punto zero e generare ulteriori programmi di misura per il controllo di qualità. Infine, può verificare l’intero programma CAM finito per accertare l’assenza di collisioni.

Il vantaggio è che l’operatore sa esattamente come deve attrezzare la macchina a livello di utensili, componente e sistemi di bloccaggio. La calibrazione del componente avviene in modo completamente automatico, soprattutto per la lavorazione di prodotti completi o semilavorati. Poiché la produzione dell’intero componente è già stata totalmente controllata rispetto al rischio di collisioni, la lavorazione può essere avviata con l’avanzamento ottimale.

Usando template CAD e CAM standardizzati, in linea di massima è possibile automatizzare tutte le attività che si ripetono da un componente all’altro o che sono associate a determinate categorie di componenti. Nella fase di preparazione, queste attività comprendono, ad esempio, la chiusura delle aree di riempimento, l’impostazione del punto zero e dei punti di misura sul componente, la creazione del grezzo o il posizionamento dei sistemi di bloccaggio. In fase di programmazione è possibile generare in modo completamente automatico i programmi di misura e le lavorazioni 2,5D e 3D, comprese le relative operazioni di finitura, ma anche le lavorazioni di sgrossatura multiasse. I programmatori CAM possono così concentrarsi interamente sulle attività più “delicate” che non si prestano facilmente all’automazione.

I template CAD e CAM standardizzati permettono ai dipendenti che generano programmi CAM solo occasionalmente, e che di norma si occupano di altre attività, di arrivare velocemente a un risultato. Lo stesso vale per i dipendenti che hanno assunto una data posizione da poco, che magari soddisfano solo in parte il profilo professionale “ideale” o che in precedenza hanno lavorato con un altro software CAD/CAM.

L’automazione completa della produzione va naturalmente oltre il software CAD/CAM. Riguarda l’intera cella di produzione e le interazioni tra una cella e l’altra. Il software CAD/CAM deve pertanto offrire anche le necessarie interfacce per i sistemi TDM, PDM e MES. Tutte le informazioni rilevanti devono poter essere scambiate facilmente.

Indubbiamente, una ristrutturazione di questo tipo richiede tempo. Si tratta infatti di digitalizzare l’intero ambiente di produzione con tutte le macchine, gli utensili e i sistemi di bloccaggio. Questi gemelli digitali devono essere trasferiti in modo strutturato in librerie di processo virtuali, che rappresentano la base per la tecnologia dei template e una produzione affidabile. Anche questo processo richiede professionisti di esperienza, che non sempre sono disponibili internamente o non possono essere assegnati a queste attività. In questi casi, vale la pena di ricorrere all’aiuto di consulenti esterni per la transizione. Tebis può affiancarti con servizi di consulenza e supporto.

10: Guardare i lati positivi!

Il cambiamento demografico non è l’unica causa della carenza di manodopera qualificata nel campo della produzione di stampi e modelli e delle lavorazioni meccaniche. Spesso i giovani preferiscono tenersi aperta la possibilità di lavorare in altri settori e in nuovi ruoli e non specializzarsi in un’unica area. Complessivamente, la fluttuazione è aumentata rispetto al passato. Credo tuttavia che questo racchiuda anche un’opportunità, perché l’automazione e la digitalizzazione sono viste meno come un pericolo. Anzi: un modo di lavorare che non segua uno schema rigido ‘X’ e che richieda piuttosto di ragionare sull’ottimizzazione dei processi e di partecipare attivamente ai processi di trasformazione può addirittura rafforzare la motivazione. E chi potrebbe essere più adatto dei dipendenti già presenti, che non solo possiedono le conoscenze tecniche necessarie ma conoscono perfettamente anche l’azienda?

Ultimo punto, ma non meno importante: secondo diversi sondaggi sulle tendenze sociali, anche la rilevanza sociale del profilo professionale sta diventando sempre più importante, per le donne ancor più che per gli uomini. Un buon esempio ci viene offerto dal Politecnico di Aquisgrana che nel 2005, dopo avere rinominato il corso di “Ingegneria mineraria” in “Ingegneria delle materie prime”, ha visto aumentare il numero degli iscritti da 13 a 121. Quando il corso di studio è stato nuovamente rinominato in “Approvvigionamento sostenibile di materie prime ed energia”, le immatricolazioni sono cresciute a 262, di cui 95 donne (il 36%)*. Quali valori rappresenta la vostra azienda? Vale la pena di identificare ciò che è importante per l’impresa e di comunicare questi valori ai dipendenti, anche nelle offerte e nei colloqui di lavoro.

*Die Zeit, 2 giugno 2022, “Rechnet endlich mit Ihnen!”

Compila il modulo per ricevere maggiori informazioni da uno dei nostri esperti

- Tebis 4.1 permette di risparmiare moltissimo tempo dall’importazione dei dati al pezzo finito: una riduzione del 40% dei tempi è facilmente raggiungibile con qualunque tipologia di componente. Scopri perché e come potete raggiungere questo risultato anche nella tua azienda.

- Presentazioni e interventi di esperti

L’autore del blog: