Sette consigli per migliorare la foratura profonda

La foratura profonda non è facile, ma non è neppure scienza missilistica. Prestando attenzione sin dall’inizio ad alcuni punti fondamentali è possibile risparmiare molto tempo e tenersi al riparo da brutte sorprese. Nelle mie ultime visite ai clienti ho esaminato più da vicino i problemi che emergono frequentemente nella foratura profonda e ho raccolto un paio di suggerimenti per voi, che vanno dal controllo delle collisioni fino all’esecuzione di fori a più diametri. Nel mio webinar prendo in esame alcuni esempi concreti per illustrare come è semplice inserire la lavorazione di foratura profonda nel processo digitale e quali sono i fattori da considerare.

Siete pronti?

Siete pronti?

Suggerimento 1: gli oli speciali per la foratura profonda sono prodigiosi

Molti clienti si lamentano per la durata troppo breve degli utensili. In genere, questo problema ha una soluzione molto semplice: è sufficiente utilizzare oli speciali per foratura profonda al posto dei normali lubrificanti. Questi oli garantiscono migliori caratteristiche di pressione e consentono una migliore asportazione dei trucioli. Questo porta a sua volta a una maggiore durata dell'utensile, a una migliore qualità superficiale del pezzo e a una maggiore precisione. Alcuni fornitori di utensili dichiarano che, con i loro prodotti, è possibile ottenere ottimi risultati anche con lubrorefrigeranti normali. Questo impone tuttavia requisiti molto elevati in termini di superficie e rivestimento degli utensili. Essenzialmente, il lubrificante deve essere selezionato con cura e deve essere adatto sia per l’utensile che per la macchina.

Molti clienti si lamentano per la durata troppo breve degli utensili. In genere, questo problema ha una soluzione molto semplice: è sufficiente utilizzare oli speciali per foratura profonda al posto dei normali lubrificanti. Questi oli garantiscono migliori caratteristiche di pressione e consentono una migliore asportazione dei trucioli. Questo porta a sua volta a una maggiore durata dell'utensile, a una migliore qualità superficiale del pezzo e a una maggiore precisione. Alcuni fornitori di utensili dichiarano che, con i loro prodotti, è possibile ottenere ottimi risultati anche con lubrorefrigeranti normali. Questo impone tuttavia requisiti molto elevati in termini di superficie e rivestimento degli utensili. Essenzialmente, il lubrificante deve essere selezionato con cura e deve essere adatto sia per l’utensile che per la macchina.

Suggerimento 2: visualizzare in anteprima le situazioni complesse

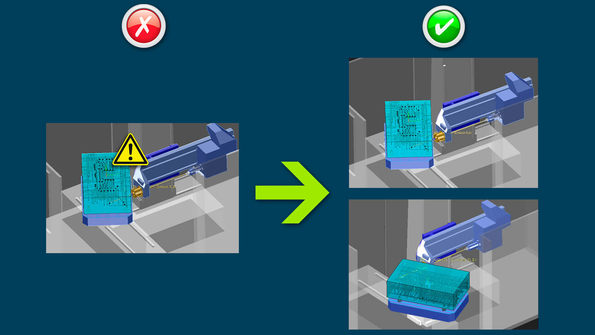

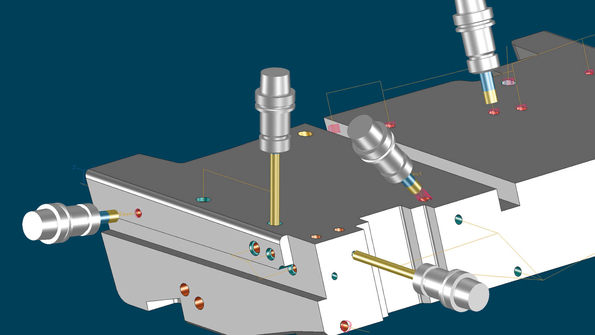

Un altro grande fattore di preoccupazione, riguardo alle macchine di foratura profonda, è il pericolo di collisioni. È un rischio piuttosto elevato a causa delle complesse geometrie di interferenza, soprattutto a causa dell'asse Z dell’alloggiamento della macchina. L’asse è flangiato perché la macchina deve ruotare. In queste situazioni, una soluzione CAM con controllo integrato delle collisioni può essere di enorme utilità. Permette infatti di identificare e correggere le possibili collisioni già nell’ambiente CAM, ad esempio scegliendo una boccola di foratura diversa in alto o variando la direzione di rotazione in basso.

Un altro grande fattore di preoccupazione, riguardo alle macchine di foratura profonda, è il pericolo di collisioni. È un rischio piuttosto elevato a causa delle complesse geometrie di interferenza, soprattutto a causa dell'asse Z dell’alloggiamento della macchina. L’asse è flangiato perché la macchina deve ruotare. In queste situazioni, una soluzione CAM con controllo integrato delle collisioni può essere di enorme utilità. Permette infatti di identificare e correggere le possibili collisioni già nell’ambiente CAM, ad esempio scegliendo una boccola di foratura diversa in alto o variando la direzione di rotazione in basso.

Suggerimento 3: ridurre al minimo i cambi utensile

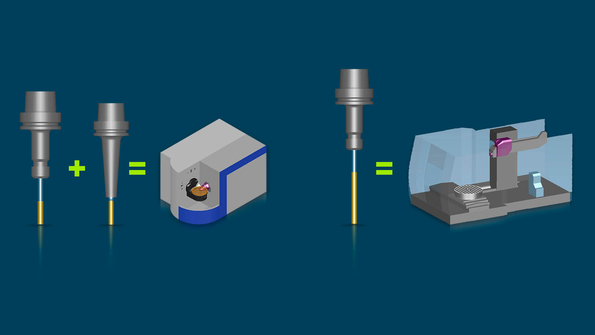

I cambi utensile richiedono tempo, soprattutto se devono essere eseguiti manualmente come nella maggior parte delle macchine di foratura profonda attualmente in uso. Infatti, le macchine per foratura profonda con cambio utensile automatizzato sono estremamente costose, e il loro acquisto viene in genere considerato solo dalle aziende altamente specializzate. Anche in questo caso, la soluzione migliore è quella di “anticipare” nel software il maggior numero possibile di decisioni e supportare l’operatore con soluzioni software intelligenti e automatizzabili. In Tebis, ad esempio, è possibile ottimizzare la scelta degli utensili già nell'ambiente di lavoro virtuale ed evitare così i cambi utensile non necessari sulla macchina. Queste informazioni vengono trasferite anche alla macchina.

I cambi utensile richiedono tempo, soprattutto se devono essere eseguiti manualmente come nella maggior parte delle macchine di foratura profonda attualmente in uso. Infatti, le macchine per foratura profonda con cambio utensile automatizzato sono estremamente costose, e il loro acquisto viene in genere considerato solo dalle aziende altamente specializzate. Anche in questo caso, la soluzione migliore è quella di “anticipare” nel software il maggior numero possibile di decisioni e supportare l’operatore con soluzioni software intelligenti e automatizzabili. In Tebis, ad esempio, è possibile ottimizzare la scelta degli utensili già nell'ambiente di lavoro virtuale ed evitare così i cambi utensile non necessari sulla macchina. Queste informazioni vengono trasferite anche alla macchina.

Suggerimento 4: ottimizzare la lavorazione per la macchina e l’utensile

I fori pilota devono essere perfetti, con qualità H7. Le punte speciali per fori guida sono estremamente precise. Permettono di ottenere una qualità superficiale talmente elevata da rendere superfluo l’impiego successivo di un alesatore. Ma cosa si fa quando i fori non sono raggiungibili con la boccola di foratura o quando la macchina non permette l’impiego delle boccole di foratura? È molto semplice: per entrambe queste situazioni si crea un template di automazione nel sistema CAM. Uno per la creazione di un foro guida con una punta speciale senza alesatura, l’altro per la creazione di un foro guida senza punta speciale con foratura e alesatura.

I fori pilota devono essere perfetti, con qualità H7. Le punte speciali per fori guida sono estremamente precise. Permettono di ottenere una qualità superficiale talmente elevata da rendere superfluo l’impiego successivo di un alesatore. Ma cosa si fa quando i fori non sono raggiungibili con la boccola di foratura o quando la macchina non permette l’impiego delle boccole di foratura? È molto semplice: per entrambe queste situazioni si crea un template di automazione nel sistema CAM. Uno per la creazione di un foro guida con una punta speciale senza alesatura, l’altro per la creazione di un foro guida senza punta speciale con foratura e alesatura.

Suggerimento 5: semplificare i cambi macchina

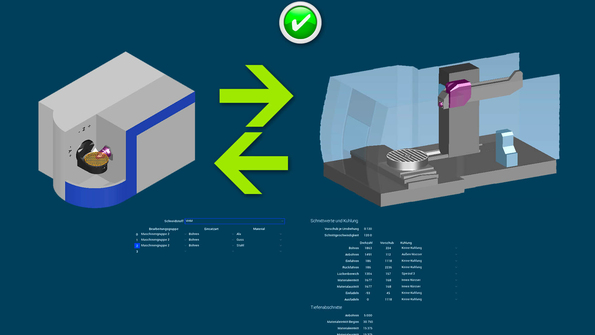

Anche il cambio macchina deve essere veloce. Ad esempio, quando occorre passare da una macchina di foratura profonda con boccole di foratura a una fresatrice senza boccole di foratura per un eventuale nuovo ordine, oppure fare il cambio tra due macchine di foratura profonda con set utensili diversi a causa di un guasto. Anche in questo caso, i template di automazione semplificano il lavoro quotidiano: è infatti sufficiente scegliere la nuova macchina e generare nuovamente il codice CNC. In linea di principio, nell'ambiente CAM virtuale è possibile memorizzare i parametri di taglio di ogni utensile, per ogni situazione che può verificarsi durante la foratura profonda, in modo completamente indipendente dal componente.

Anche il cambio macchina deve essere veloce. Ad esempio, quando occorre passare da una macchina di foratura profonda con boccole di foratura a una fresatrice senza boccole di foratura per un eventuale nuovo ordine, oppure fare il cambio tra due macchine di foratura profonda con set utensili diversi a causa di un guasto. Anche in questo caso, i template di automazione semplificano il lavoro quotidiano: è infatti sufficiente scegliere la nuova macchina e generare nuovamente il codice CNC. In linea di principio, nell'ambiente CAM virtuale è possibile memorizzare i parametri di taglio di ogni utensile, per ogni situazione che può verificarsi durante la foratura profonda, in modo completamente indipendente dal componente.

Suggerimento 6: lavorare fori a più diametri in modo semplice e veloce

Senza una soluzione di automazione risulta molto difficile lavorare con efficienza fori complessi a più diametri. Basti pensare che spesso sono necessarie fino a sei operazioni prima che il foro sia terminato, ad esempio la riproduzione speculare in caso di fori inclinati, l’esecuzione del foro pilota, la foratura profonda, la maschiatura e la filettatura. In Tebis è possibile separare i fori profondi e i fori “normali” con geometrie filettate. La profondità pilota per la riproduzione speculare e la profondità necessaria per la specularità vengono rilevate automaticamente.

Senza una soluzione di automazione risulta molto difficile lavorare con efficienza fori complessi a più diametri. Basti pensare che spesso sono necessarie fino a sei operazioni prima che il foro sia terminato, ad esempio la riproduzione speculare in caso di fori inclinati, l’esecuzione del foro pilota, la foratura profonda, la maschiatura e la filettatura. In Tebis è possibile separare i fori profondi e i fori “normali” con geometrie filettate. La profondità pilota per la riproduzione speculare e la profondità necessaria per la specularità vengono rilevate automaticamente.

Suggerimento 7: ridurre ulteriormente i tempi con la lavorazione su più lati

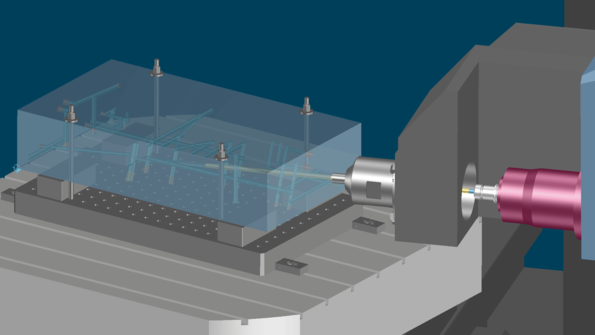

Mi capita spesso di sentire che la lavorazione sulla macchina è troppo lunga perché, in molti sistemi, le lavorazioni dei quattro lati devono essere programmate separatamente. In Tebis viene realizzato un programma CNC che permette di eseguire la lavorazione in modo continuo, anche con componenti complessi. In questo modo, tutto procede più speditamente. La sequenza di lavorazione viene stabilita dall’operatore, anche in questo caso con il supporto di un automatismo.

Mi capita spesso di sentire che la lavorazione sulla macchina è troppo lunga perché, in molti sistemi, le lavorazioni dei quattro lati devono essere programmate separatamente. In Tebis viene realizzato un programma CNC che permette di eseguire la lavorazione in modo continuo, anche con componenti complessi. In questo modo, tutto procede più speditamente. La sequenza di lavorazione viene stabilita dall’operatore, anche in questo caso con il supporto di un automatismo.

Offerta per la foratura profonda

Volete ottimizzare il vostro processo di foratura profonda e state cercando una soluzione di eccellenza?

Abbiamo l’offerta ideale per voi – oggi a condizioni molto speciali, con software, formazione e implementazione inclusi.

Volete saperne di più?

Volete ottimizzare il vostro processo di foratura profonda e state cercando una soluzione di eccellenza?

Abbiamo l’offerta ideale per voi – oggi a condizioni molto speciali, con software, formazione e implementazione inclusi.

Volete saperne di più?

L’autore del blog:

Da 15 anni seguo i progetti di clienti nel settore della produzione di stampi e modelli e nel campo delle lavorazioni meccaniche. Soprattutto nell’area della produzione di modelli, la lavorazione di foratura profonda è una delle sfide più avvincenti. Le insidie sono molteplici e spesso non riconoscibili a prima vista. Noi di Tebis abbiamo colto questa opportunità per sviluppare un processo integrato.