模型製作におけるハイテク技術

TebisとPROTO-TECHNIKの関係

ベルクキルヒェン(ドイツ)に拠点を構えるPROTO-TECHNIK Gesellschaft für Gestaltung technischer Produkte mbHは、秘密厳守を前面に押し出したデザイン・模型メーカーです。プロトタイプ、デザインチェックモデル、点検およびカッティングゲージ、マイスターブロックに特化し、将来を見据えた製品の製造をサポートしています。企業内には、認可を受けた関係者のみが立ち入ることができます。Tebisは同社と機密情報を共有しています。

デザイン・模型メーカーPROTO-TECHNIKで最高経営責任者を務めるマティアス・スリヴァンスキー氏は、クライアントのヴィジョン実現を目指していました。そんなマティアス・スリヴァンスキー氏のサポートに当たったのが、同氏の父親が単独で経営者を務めていた時代から社内の事情に精通していたペーター・クレープス氏(Peter Krebs)でした。今日のクライアントの大半は自動車関連企業です。VWやBMWといった大手自動車メーカーの新型デザインがここで製造され、機能性と据付能力が検査されています。しかし、最近では航空宇宙産業と防衛産業に照準を定めて事業を拡大中でもあります。6年後までには、今日では62名の従業員数を100名以上まで増やす計画が立てられています。

会社

PROTO-TECHNIK Gesellschaft für Gestaltung technischer Produkte mbH

都道府県

Bergkirchen, ドイツ

主要課題

アルミニウムと鉄の2.5D標準形状サーフェスとプラスチックのフリー形状サーフェス(マイナス方向)

利点

- 変更管理のスピードアップ

- 自動化によるスループットタイムの短縮

- テンプレートを使用するので確実

分野

自動車産業

部品加工

公開済み

2014

インタビュイー: スリヴァンスキー氏, 最高経営責任者のマティアス

Tebisではほかのソフトウェアでは不可能なことができるんです。

カーボンファイバーのパイオニア

マティアス・スリヴァンスキー氏の父親にあたるルッツ・スリヴァンスキー氏(Lutz Sliwanski)が今から10年前に同社を買い取ったとき、従業員数は合計わずか8名でした。以前はイタリアのシャシー製造・デザインメーカー、ピニンファリーナに勤めていたルッツ・スリヴァンスキー氏。自らの会社を持ちたい、という夢をやっと実現したのです。そして、そんな同氏がイタリアから持ち帰ったのがカーボンファイバーだったのです。

当時、ドイツ国内の模型メーカーにはカーボンファイバーはまだ普及していませんでした。そのため、工場でもまったく相手にされません。「まだそんな使えない材質にこだわってるんですか」といった反応ばかりでした。それが、今日ではカーボンファイバーを用いた炭素繊維強化プラスチックが業界の主流となっています。特にキュービング部品やゲージでは、ほとんどのケースでアルミニウムの代わりに使用されているくらいです。カーボンファイバーは決して安価ではありませんが、加工しやすく、アルミニウムなどに比べて70~80%も軽量という特徴があります。また、カーボンファイバーには耐熱性に優れ、膨張率も低いという利点もあります。部品の取り扱いで事故が発生しにくくなって輸送が簡単になるだけでなく、大型部品でも簡単に搬送できるためコストの削減も可能です。こういった点を踏まえると、生産コストは逆に抑えることができるのです。現在の成功は、そこまで先を見据えていたルッツ・スリヴァンスキー氏のパイオニア精神の賜物といえるでしょう。

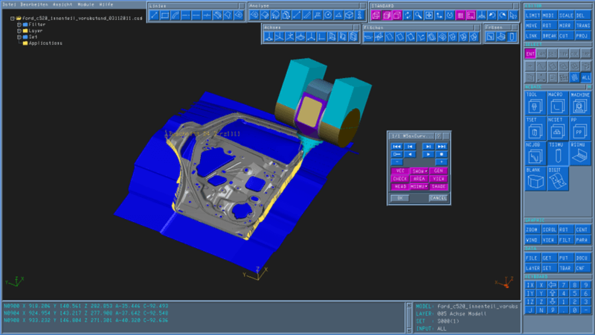

どんな難しい要件もTebisならクリア

この10年間で大きく成長したのは会社の規模だけではありません。製品ポートフォリオも常に拡大されてきました。それと同時に、品質と信頼性に対する要求水準も上昇。今日では、PROTO-TECHNIKに世界中から依頼が舞い込んでいます。納期の厳守と精度の高さが極めて重視されるのがこの産業の特徴ですが、まさにここでTebisがその威力を発揮することになります。同社の急成長の基盤となったのが、TebisのCAD/CAMでした。デザインエンジニアやプログラマーは当初、Tebisワークステーション1台と米国製CAD/CAMソフトウェアのワークステーション3台を使用して作業を行っていました。しかし、徐々に他社製品よりTebisの方が社内で普及。まだ最後のライセンスが残ってはいるものの、すでに6台のTebisワークステーションが導入されています。さらに、今後数年でさらに数台のTebisワークステーションの導入を予定中とのこと。

「現在のTebisへの信頼は、これまでの経験によるものです。需要の拡大とともに、他社のシステムでは生産が追い付かなくなりました。Tebisのおかげで作業効率とスピードが上がっただけでなく、機械の稼働時間も大幅に短縮することができました。アルミニウムと鉄を扱う2.5D加工では、作業速度が最大50%もアップしたんです。決断を下す前には、ほかにもドイツとイギリスのCAD/CAMシステムの導入を考えました。でも、Tebisと比べるとどちらも見劣りするものでした。Tebisではほかのソフトウェアでは不可能なことができるんです」とマティアス・スリヴァンスキー氏はTebis導入に至った経緯を説明してくださいました。

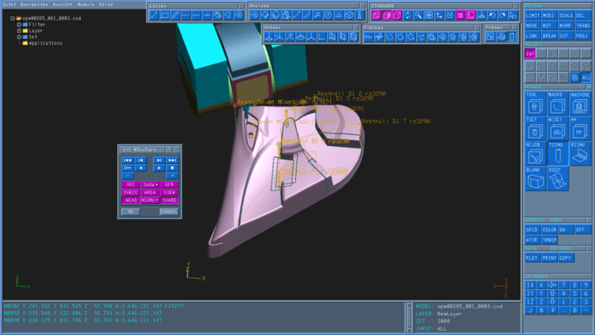

Tebisのユニークさを解説してくれたのは、CAMの責任者で工場長でもあるクリストフ・ルジンボフスキー氏です。「Tebisは主にアルミニウムと鉄の2.5D標準形状サーフェス、そしてマイナス方向へのプラスチックのフリー形状サーフェスに使用しています。これらにカーボンファイバーの積層板を貼り付け、ミリング加工を施してからトリミングしてるんです。このときに特に気を配るのが表面品質と信頼性です。ローデータ、曲線データ、点データが大量に送られてくるので、不足分を補い、重複しているものは削除する必要があります。Tebisなら一連の作業が簡単にできるんですよ」

Tebisによる変更管理と自動化

PROTO-TECHNIKでは特にTebisのテンプレート技術と変更管理機能が多用されています。その理由はマティアス・スリヴァンスキー氏の説明するところによると、これまでに開発から大量生産、そして大量生産の中止までを担当した製品があるからとのこと。4~5年にわたる大量生産期間中、大概の自動車にはマイナーチェンジが加えられ、各種検査が必要となります。

基本的に、その他の製品が市場に出回るようになるまでには1~2年かかります。それまでの間、デザインは何度も変更されるのです。それでも、クリストフ・ルジンボフスキー氏には大した問題ではありません。「Tebisの最大の利点は、変更内容を簡単に管理できるところです。新たに穴が追加された場合など、表面に変更が加えられたとしても、CADファイルの旧バージョンを新しい表面に変更するだけでいいんです。すでに表面の計算が全部終わっている場合でも簡単に変更できますし、表面を個別に切り離したり、接続し直したりしてすぐに再計算できるんです」

PROTO-TECHNIKで頻繁に使用されるTebisのテンプレート技術もデザイン変更作業の簡易化に一役買っています。「大概の場合、ちょっとした変更なんです。関連データと数値がジョブマネージャーのテンプレートに保存されているので、変更にほとんど時間を取られることもなく、逆にうっかり忘れることもありません。おかげで、最大の問題源を解消することができました」と、クリストフ・ルジンボフスキー氏もその性能には納得の様子。

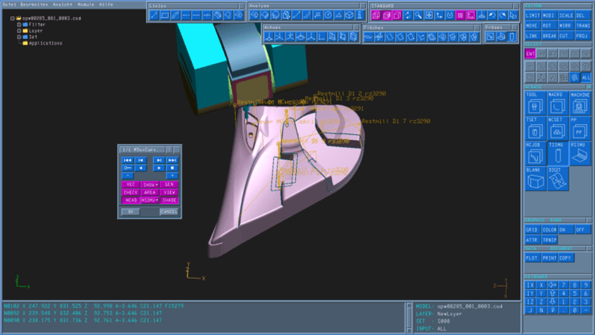

Tebisで将来への備えも完璧

マティアス・スリヴァンスキー氏だけでなくクリストフ・ルジンボフスキー氏からも、Tebisの性能には大変満足しているとのコメントをいただきました。現在では、将来的にモジュールを拡張し、Tebisの5軸フライス加工モジュールを導入しようと計画中とのことです。導入後は、カーボンファイバー部品の加工がさらに簡易化されます。

また、製品ポートフォリオ拡大のため、マティアス・スリヴァンスキー氏はX軸行程8mのZimmermann製5軸門型マシニングセンターを発注。1:1の自動車模型の作成のほか、航空機産業向けの構造部品などもこれで製造可能となります。もちろん、ここでもTebisがその手腕を発揮。投資の成果を引き出すため、まずはTebisシミュレーターが導入されました。このソフトウェアモジュールを使ってシミュレーションを行うことで、細かいところまで再現されたビジュアルモデルFZ37のツールパスの現実に即したシミュレーション、さらにはリミットスイッチを含む全機械コンポーネントの完全な衝突モニタリングが可能になります。マティアス・スリヴァンスキー氏にとって、答えは簡単でした。ソフトウェアへの投資コストは他社と比べて比較的低く、7桁台の資金投資を行うだけの価値はあると判断されたのです。

現在、ダッハウ近郊の同車には発注が殺到し、マティアス・スリヴァンスキー氏は従業員数だけでなく設備面、技術面でもさらなる事業拡大に乗り出しています。さらにX軸行程20mの門型マシニングセンターを収容するために3000㎡以上の増築が計画されているほか、今後数年中にTebisワークステーションもあと4台追加される予定です。TebisとPROTO-TECHNIKのサクセスストーリーは、まだ始まったばかりです。