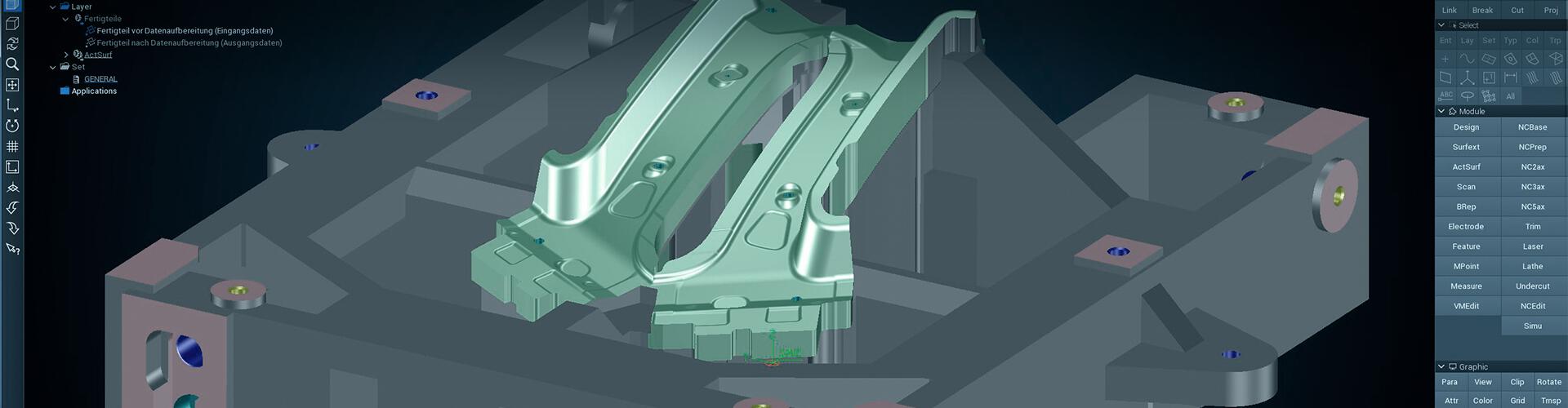

アクティブサーフェスの正確な設計と製造

トライアウトの時間を大幅に短縮

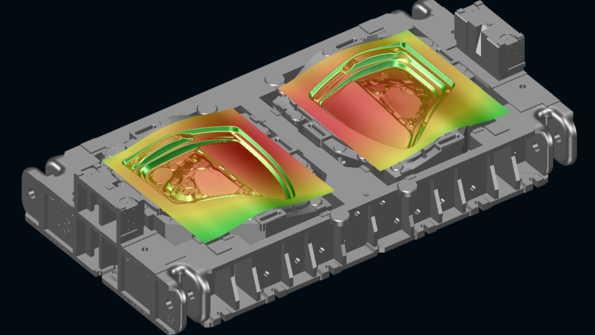

設計に多くの工数が費やされるであろうことから、多くの場合は、シートメタルの片面分(ダイ側)のみアクティブサーフェスが設計されることがあります。シートメタルのもう一方の面をNC加工するには、NCプログラム上でオフセットした寸法(=板厚分)で計算されることになります。さらに多くの場合、NCプログラム上で残し代が考慮されます。この方法では確かに迅速に最初の結果が得られますが、ダイスポッティングプレスに非常に手間がかかり、トライアウトでの研削が必要となります。

そこでTebisは、アクティブサーフェスの自動化された設計機能を提供します。アクティブサーフェスのエンジニアはこれを用いて、板厚及びレリーフの考慮、また、逃がし処理をCADのアクティブサーフェスに反映させることができます。この結果、既知の成形効果もシミュレートされた成形効果も全て考慮した、実物に完全に忠実なツールセットを作成することができます。これにより、NCプログラミング、機械加工そしてトライアウトにおいて、数百に及ぶ時間短縮を実現できます。

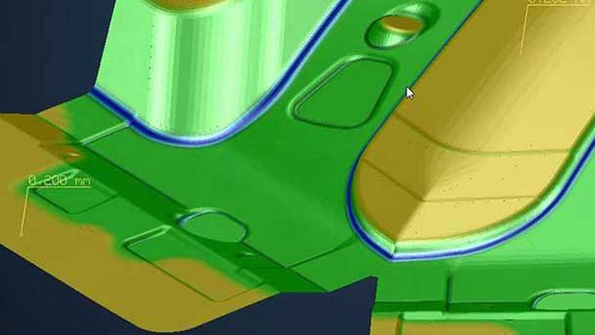

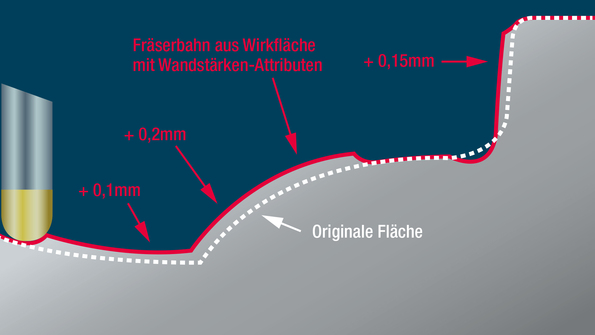

従来の方法

明らかに凸凹な金型の加工表面

従来の方法

手間のかかる仕上げ作業を行った後の結果

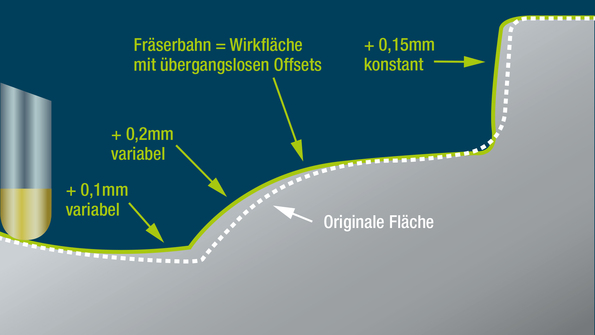

Tebisの方法:

手作業の仕上げ作業なしでも段差のない金型の表面

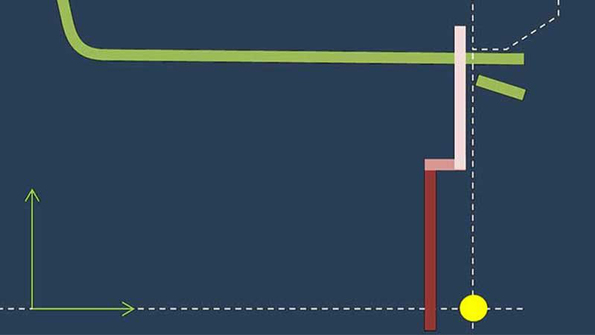

ラジアス

ドロー型の場合: ワンクリックでR逃し処理と平坦化

金型製造者が言うところの逃がし処理とは、ダイ、パンチ、ブランクホルダー及び全ての小型部品の凹面のフィレット領域を縮小することを指し、このことによって、成形の際にシートメタルが該当領域で金型の一面のみと触れるようにするために行われます。

凸面のアクティブサーフェスにおいては、曲面を平坦化することで同様の効果が得られます。

アクティブサーフェスをCADで編集してみて下さい。成形シミュレーションから、トライアウトまでの全プロセスを安定させることが可能になります。アクティブサーフェスのフィレット領域にCAD上で加えられた変更は、NCプログラムを通して迅速かつ正確に金型に反映され、安定したプロセスにより管理された状態で変更が行われます。

プロファイル面

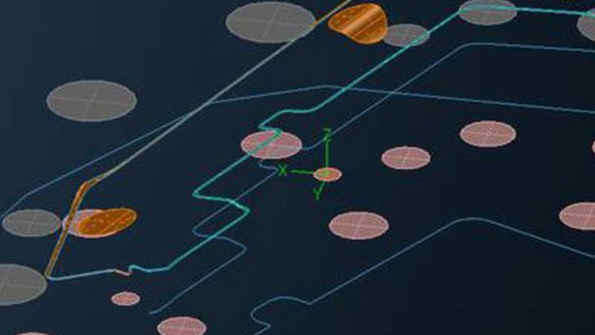

トリム加工向け: プロファイルの自動作成

トリムと曲げ加工

小型部品の全てのオフセット、逃し処理や穴形状までを自動で設計

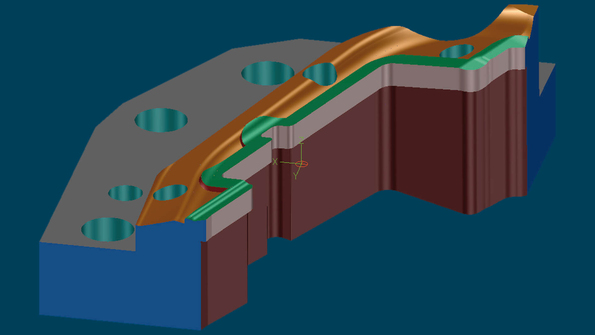

トリムスチールは、成形加工の金型のうち小型部品に数えられるもので、標準化し、更に大部分を自動化して設計・製造することが可能です。Tebisの自動設計機能は、サーフェス形状及びソリッド形状を使用し、オフセット並びに逃がし処理を考慮した形状とプロファイル面を作成します。そして全て正確に、自動で作成された延長面及び穴埋め面を備えたソリッド形状を作成します。

トリムスチールを固定するのに必要な穴形状やはめ込み部分は、ソリッドの結合機能を使用します。切削加工によるトリムスチールの製造に不可欠な穴埋め面は、自動で作成されます。

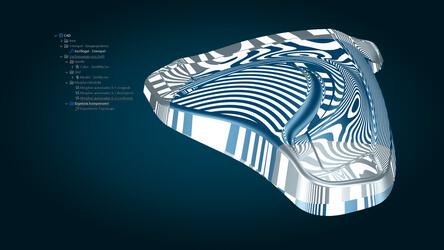

プレス偏差

重力の影響を設計で補正

プレス金型が大きい場合、その上部に重力が働くことで、全体のシステムの硬化度によっては、不本意な金型のたわみに繋がってしまうことになります。Tebisを用いれば、この物理的な作用がアクティブサーフェスによって、自動で確実に補正されます。Tebisのモーフィング技術は、簡単に編集できる変形ルールに従って、複雑で自由な形状のトポロジーを全自動で変形します。

以前のプロセスであれば、成形領域のたった一箇所を忘れただけで、その修正に多ければ10,000€近くかかっていました。また、以前であれば再処理におおよそ160時間程度費やしていたところ、今日では、ドアの金型を直接プレス機に取り付けられるようになりました。